1. 서 론

2. 재료 및 방법

2.1 공시재료

2.2 실험설계 및 통계 분석

2.3 하이드로겔 제조

2.4 측정

3. 결과 및 고찰

3.1 하이드로겔의 수분 흡수 특성

3.2 하이드로겔의 유변학적 특성

3.3 하이드로겔의 열적 특성

4. 결 론

1. 서 론

고흡수성 하이드로겔은 3차원의 가교 구조로 인해 자체중량의 수백 배에 달하는 물을 흡수할 수 있는 친수성 고분자로, 의료, 제약, 식품, 미용, 원예 및 농업 등 다양한 분야에서 널리 활용되고 있다.1,2) 현재, 대부분의 상업용 고흡수성 소재는 석유화학계 폴리아크릴레이트를 원료로 사용하며, 아크릴산과 가교제를 공중합하여 제조된다.3)그러나, 이러한 소재는 자연분해되지 않고, 독성을 지니고 있어 환경오염을 유발하며, 인체에 유해하다는 문제가 있다. 이러한 문제를 해결하기 위해 최근에는, 생분해성, 생체적합성, 무독성을 갖춘 친환경 하이드로겔에 대한 수요가 증가하고 있는 추세이다.2)

자연으로부터 얻어지는 전분, 키토산, 알지네이트, 다당류 유래의 검(polysaccharide gums) 혹은 셀룰로오스 및 그 유도체와 같은 천연 고분자는 독성이 없고, 뛰어난 생분해성과 재생 가능성을 지닌 소재로 주목받고 있다.5,6,7) 특히, 셀룰로오스는 자연계에 가장 풍부하게 존재하는 바이오매스 자원으로, 화학적 개질을 통해 특정 기능성을 쉽게 부여할 수 있다. 셀룰로오스 유도체인 카르복시메틸셀룰로오스(carboxymethylcellulose, CMC)는 글루코스 단위의 수산기(–OH)가 카르복시메틸기(–CH2COOH)로 치환된 구조를 가지고 있다. CMC는 뛰어난 친수성을 지녀 물에 쉽게 용해되며, 친환경 고흡수성 소재 응용 분야에서 가장 유망한 바이오 기반 재료로 자리 잡고 있다.8,9,10,11,12)

셀룰로오스 기반 하이드로겔은 물리적 가교와 화학적 가교를 포함한 다양한 가교 방법을 통해 제조될 수 있다.13) 물리적 가교결합은 복잡한 화학 반응 없이 수소결합이나 이온결합같은 물리적 상호작용을 통해 가교망을 형성하는 방식이다. 예를 들어, 셀룰로오스와 폴리비닐알콜(PVA)를 혼합하여 냉동-해동 과정을 반복함으로써 수소결합 기반의 가교를 유도하거나,14) 카르복실메틸 셀룰로오스와 같은 이온성 셀룰로오스 유도체를 염화칼슘과 같은 다가 양이온(Ca2+, Fe3+ 등)과 혼합하여 이온적 상호작용을 통한 가교결합을 형성할 수 있다.15) 이러한 물리적 가교 방법은 화학적 독성 물질을 사용하지 않으므로 생체적합성이 뛰어나지만, 외부환경(pH, 온도 등)에 따라 하이드로겔겔의 가교 구조가 쉽게 변형될 수 있다는 한계가 있다.16) 화학적 가교결합은 화학 가교제를 사용하여 고분자 사슬 간의 공유결합을 형성하는 방식으로, 기계적 강도가 높고 비교적 안정적인 3차원 네트워크 구조를 형성할 수 있다.17)

셀룰로오스 기반 하이드로겔 제조에는 주로 에피클로로히드린, 글루타알데하이드, N,N′-메틸렌-비스아크릴아마이드(MBA)와 같은 화학적 가교제가 사용되지만,18,19) 이러한 화학 물질은 독성을 가지고 있어 생체적합성을 저해한다는 단점이 있다. 또한, 가교 후에도 소량의 가교제가 하이드로겔에 잔류 되어있다가 사용환경에 따라 시간이 경과하면서 용출될 잠재적 가능성이 있기 때문에, 생체재료, 제약 및 식품 산업으로의 활용이 제한된다. 이러한 문제를 해결하기 위해 최근에는 화학적 촉매나 가교제를 사용하지 않는 방사선 조사 방식을 이용한 하이드로겔 제조에 대한 연구가 활발히 이루어지고 있다.20) 전자빔, 감마선과 같은 고에너지 방사선 조사는 짧은 처리 시간 안에 화학적 가교제 없이도 하이드로겔을 제조할 수 있으며, 추가적인 세척 공정이 요구되지 않는다. 또한, 가교제를 사용하는 경우에도 더욱 온화한 합성 조건에서도 효율적으로 가교 네트워트 구조를 형성할 수 있다는 장점이 있다.

Shin(2015)21)의 연구에서는 CMC와 감귤류와 같은 천연 유래 식품에서 추출되는 시트르산(CA)을 혼합한 후 전자빔 조사 가교를 통해 하이드로겔을 제조한 바 있다. CA는 하나의 하이드록실기와 세 개의 카르복실기를 포함하고 있어 셀룰로오스 유도체의 가교제로 널리 사용되는 녹색 소재이다. 이 연구에서는 CMC 농도를 10 wt%로 고정하고, CA 농도와 전자빔 조사(electron beam irradiation, EBI) 용량이 초흡수성 재료의 특성에 미치는 영향을 분석하였다. 연구 결과, CA 농도를 2–4 wt%로 설정하고, EBI 용량을 20 kGy로 조정한 조건에서 최대 겔 분율은 95% 이상에 달했으며, 특히 20 kGy로 조사된 CMC/2 wt% CA 겔의 팽윤도는 약 7,000%로 가장 높은 값을 기록하였다. 이는 CMC 기반 하이드로겔의 전자빔 가교 과정에서 적절한 양의 CA가 효과적으로 가교제로 작용했음을 보여준다. CA 농도와 전자빔 조사량에 따른 CMC 기반 하이드로겔의 특성에 대한 연구는 다수 수행된 바 있지만, 20 kGy 이하의 저선량 전자빔 조건에서 CMC 농도와 CA 농도가 가교에 미치는 영향을 비교한 연구는 현재까지 보고된 바 없다. 따라서 본 연구에서는 CMC와 CA를 다양한 비율로 혼합한 후 7 kGy의 저선량 전자빔을 조사하여 하이드로겔을 제조하고, CMC와 CA 농도라는 두 가지 독립변수가 하이드로겔의 수분흡수율에 미치는 영향을 통계적으로 분석하고자 하였다.

2. 재료 및 방법

2.1 공시재료

국내의 친환경 소재 생산 업체인 M 사로부터 분말 형태 CMC 제공받아 사용하였으며, 치환도(degree of substitution, DS) 및 점도는 각각 0.85 및 1000 cPs(viscosity, cPs, 1% solution in H2O at 25°C)이다. 가교제로 사용된 시트르산(citric acid anhydrous, CA, reagents chemicals, Daejung Chemicals & Metals Co., LTD., Republic of Korea)은 구매하여 사용하였다.

2.2 실험설계 및 통계 분석

CMC 및 CA 혼합 비율에 따른 하이드로겔의 수분 흡수 특성을 평가하기 위해, OriginPro®에서 제공하는 DOE(design of experiment) 분석 도구를 활용하였다. 반응표면분석법 중 하나인 중심합성설계법(central composite design, CCD)법에 의해 하이드로겔 제조 조건을 선정하였으며, 분석을 위해, CMC 농도(5–9 wt%) 및 CA(3–6 wt%) 농도로 2개의 독립변수를 설정하고, 겔의 수분흡수량(g/g)을 반응변수로 설정하였다. Table 1은 13개의 실험 조건으로 구성된 설계 행렬을 제시한 것이다. 각 실험 변수 조건은 요인점(+1), 축점(–1), 중심점(0)으로 부호화하였으며, 실험의 재현성과 모델의 통계적 신뢰성을 높이기 위해 중심점에서 5회를 반복 실험(Run 9–13)하였다.

Table 1.

Central composite design matrix

2.3 하이드로겔 제조

Table 1에서 제시된 CMC 및 CA의 중량 백분율(wt%)를 고려하여 CMC/CA 혼합물을 준비하였다. 혼합물을 300 rpm의 속도로 상온에서 30분 동안 교반한 후, 직경 90 mm 및 높이 15 mm 사이즈의 petri dish에 교반된 혼합물을 채워 7 kGy의 전자빔(E-beam accelerator, MB10-20, Gev, Republic of Korea)을 조사하였다. 조사 시간은 모든 실험에서 7.32초로 동일하게 소요되었다.

2.4 측정

하이드로겔의 수분 흡수성을 평가하기 위해, 6 cm × 8 cm 크기의 식품용 티백(TangShan QiangDa Packaging Co., Ltd, China)에 약 1 g의 시료를 넣은 후, 증류수에 침지하여 상온에서 24시간 동안 팽윤시켰다. 하이드로겔의 자체 중량 대비 수분 흡수량은 Eq. 1을 사용하여 계산하였다.

: weights of dried sample(g),

: weights of swollen sample(g).

겔 분율 측정을 위해 시료 약 1 g을 증류수에 침지한 후, 25°C의 shaking incubator(SI-30, Labhouse, Daejeon, Korea)를 이용하여 100 rpm에서 24시간 동안 교반하였다. 교반 후, 졸(sol) 형태로 물에 용해된 부분은 glass microfiber filter(Whatman, 100 circles, Grade GF/A, 47 mm Diameter)를 통해 여과하여 제거하였다. 여과된 시료는 105°C의 열풍건조기에서 건조시킨 뒤, 건조된 하이드로겔의 무게를 측정하여 Eq. 2에 의해 겔 분율을 계산하였다.

: Dry weight of hydrogel after swelling(g),

: Initial dry weight of hydrogel(g).

하이드로겔의 공극 특성을 비교하기 위해, 24시간 동안 증류수에 팽윤시킨 하이드로겔을 동결 건조한 뒤, 가속 전압 5.0 kV의 전계 방출 주사 전자 현미경(FE-SEM; Hitachi SU8220, Japan)을 이용하여 내부 공극 구조를 100배율로 관찰하였다.

반응 직후 하이드로겔의 유변학적 특성은 25 mm 직경의 parallel plate(PP)가 장착된 회전형 레오미터(Anton-Paar MCR 102e, 오스트리아)를 사용하여 분석하였다. 평판 간의 간격(gap)을 1 mm로 고정하고, 0–10000%의 변형률과 1 rad/s의 주파수 조건에서 amplitude sweep을 측정하였다. 또한, 겔의 탄성회복 특성을 평가하기 위해 9ITT(9 interval time test)를 진행하였으며, rad/s의 주파수 하에서 변형률을 1% 및 10%로 9개의 구간 동안 반복적으로 증감시키면서 측정하였다.

3. 결과 및 고찰

3.1 하이드로겔의 수분 흡수 특성

CMC 및 CA 혼합 조건에 따라 전자빔 조사 직후 육안으로 관찰된 겔 형성 여부를 Table 2에 정리하였다. CMC 농도가 5% 이하로 낮은 Run 1, Run 3 및 Run 5 조건에서는 겔이 형성되지 않았으며, CMC 농도가 7% 이상인 조건에서는 겔이 형성되었다.

Table 2.

Gel formation status under electron beam crosslinking at different CMC and CA concentrations

전자빔 조사를 통해 이루어지는 가교결합은 고분자 사슬 간의 공유결합 형성을 통해 3차원 네트워크를 만드는 과정이다. 가교결합의 효율성은 고분자 사슬에서 반응성 작용기의 수와 고분자 사슬 간의 상호작용 가능성에 의해 좌우될 수 있다.22)

CMC 함량이 낮을 경우, 혼합물 내에 하이드록실기 및 카복실기와 같은 반응기의 수가 크게 감소하여 고분자 사슬 간 공유결합 형성 확률이 감소한다. 또한, 혼합물의 고형분 농도가 낮아지면 고분자 사슬 간의 거리가 증가하여, 전자빔에 의해 생성된 라디칼이 서로 먼 사슬 사이에서 효과적으로 전파되지 못하므로 안정적인 가교 네트워크 형성이 제한될 수 있다.

Wach(2003) 등의 연구에 따르면,23) 전자빔 조사에 의한 하이드로겔 제조에서 가교결합의 효율은 CMC의 치환도(DS) 및 농도에 영향을 받는다고 보고되었다. CMC의 치환도(DS)가 1.5 이상일 경우, 약 5%의 낮은 CMC 농도에서도 가교결합이 형성될 수 있지만,24) 치환도가 낮은 CMC를 원료로 사용하는 경우에는 10% 이상의 농도에서 안정적인 가교결합을 형성할 수 있다. 본 연구에서 사용된 CMC의 치환도는 약 0.85로 비교적 낮기 때문에, 5% 이하의 CMC 농도에서 가교결합이 형성되지 않은 것으로 판단된다.

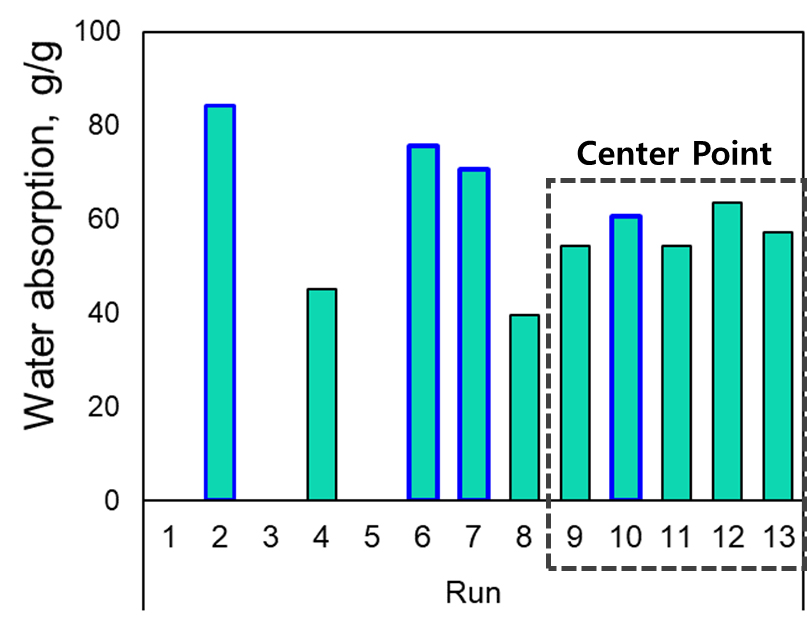

겔이 형성되지 않은 Run 1, Run 3 및 Run 5 조건을 제외한 10개의 실험 조건(Run)에 따라 하이드로겔의 증류수 흡수량(Water absorption, g/g)을 비교한 결과(Fig. 1), CA 함량이 6% 이상으로 높은 Run 4와 Run 8 시료는 각각 45.2 g/g 및 39.6 g/g의 낮은 수분흡수율을 나타냈다. 반면, CMC 농도가 비교적 높고 CA 함량이 낮은 Run 2와 Run 6 시료는 각각 84.2 g/g 및 75.7 g/g 으로 우수한 흡수 성능을 보였다. 또한, 동일한 조건(CMC 7.5 wt% 및 CA 4.5 wt%)에서 반복 실험된 Run 9–13의 평균 수분흡수율은 58.0 g/g으로 측정되었으며, 표준편차는 3.58 g/g로 나타났다.

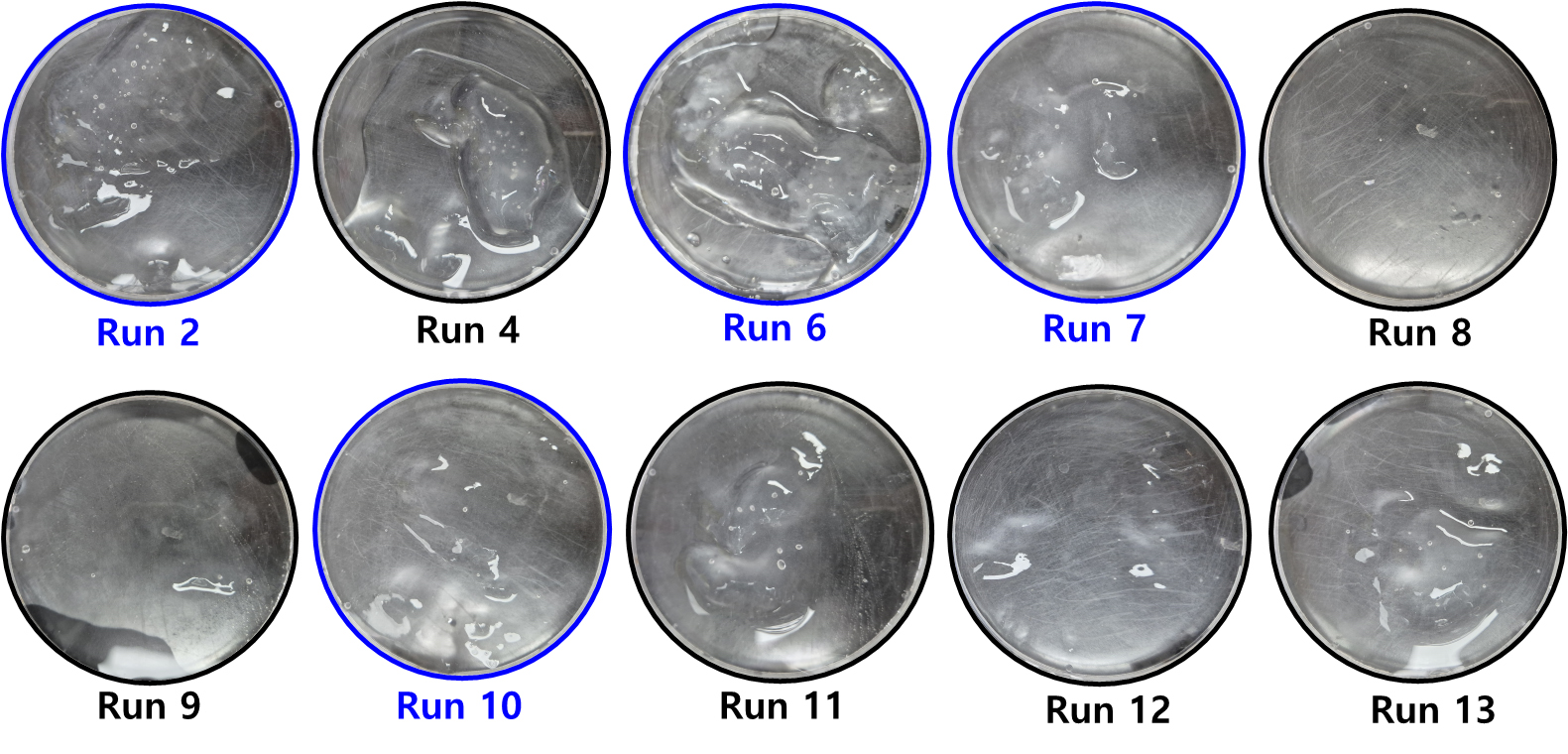

수분에 24시간 동안 팽윤된 하이드로겔의 성상은 Fig. 2에 제시되어있으며, 비교적 우수한 수분흡수성능을 보인 Run 2, Run 6, Run 7, 그리고 중심점인 Run 10 시료를 선정하여 추가적인 특성 분석을 진행하였다.

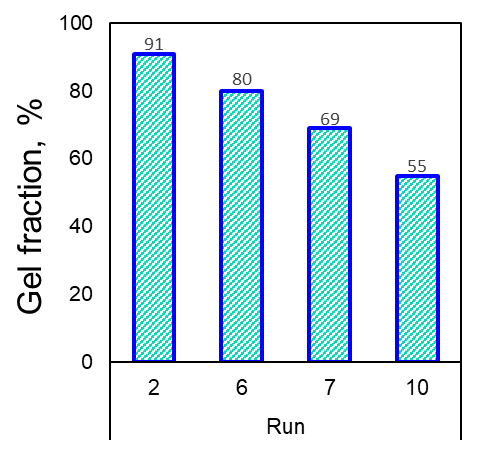

겔 분율은 하이드로겔 내에 가교되지 않은 고분자를 제거한 후, 가교된 고분자 네트워크의 비율을 백분율로 나타낸 값으로, 하이드로겔의 구조적 안정성 및 가교결합의 효율성을 평가하는 중요한 지표이다.25)Fig. 3은 비교적 우수한 수분 흡수율을 나타낸 Run 2, Run 6, Run 7, Run 10 하이드로겔의 겔 분율을 보여준다. Run 2의 겔 분율은 91%로 가장 높게 나타났으며, 이는 가교결합이 가장 효율적으로 이루어졌음을 의미한다. Run 6의 겔 분율은 80%로, Run 2에 비해 다소 낮지만 여전히 우수한 가교결합 효율을 보였다. 이를 통해 CMC 농도가 9% 이상일 때 비교적 안정적인 가교결합이 형성될 수 있음을 확인할 수 있다. 반면, Run 7 및 Run 10의 겔 분율은 각각 69% 및 55%로 낮게 나타났으며, 이는 가교결합 효율이 크게 저하되어 겔 내부의 네트워크 구조가 불안정함을 의미한다. 결론적으로, CMC 농도는 적절한 반응성 작용기와 점도, 그리고 고분자 사슬 간 상호작용을 충분히 확보될 수 있는 특정 임계치를 넘어야 효율적인 가교결합이 가능하다. 또한, 동일한 CMC 농도에서 CA가 가교제 역할을 하지만, CA 농도가 지나치게 높을 경우 가교 효율성이 낮아지는 경향이 있는 것으로 판단된다.

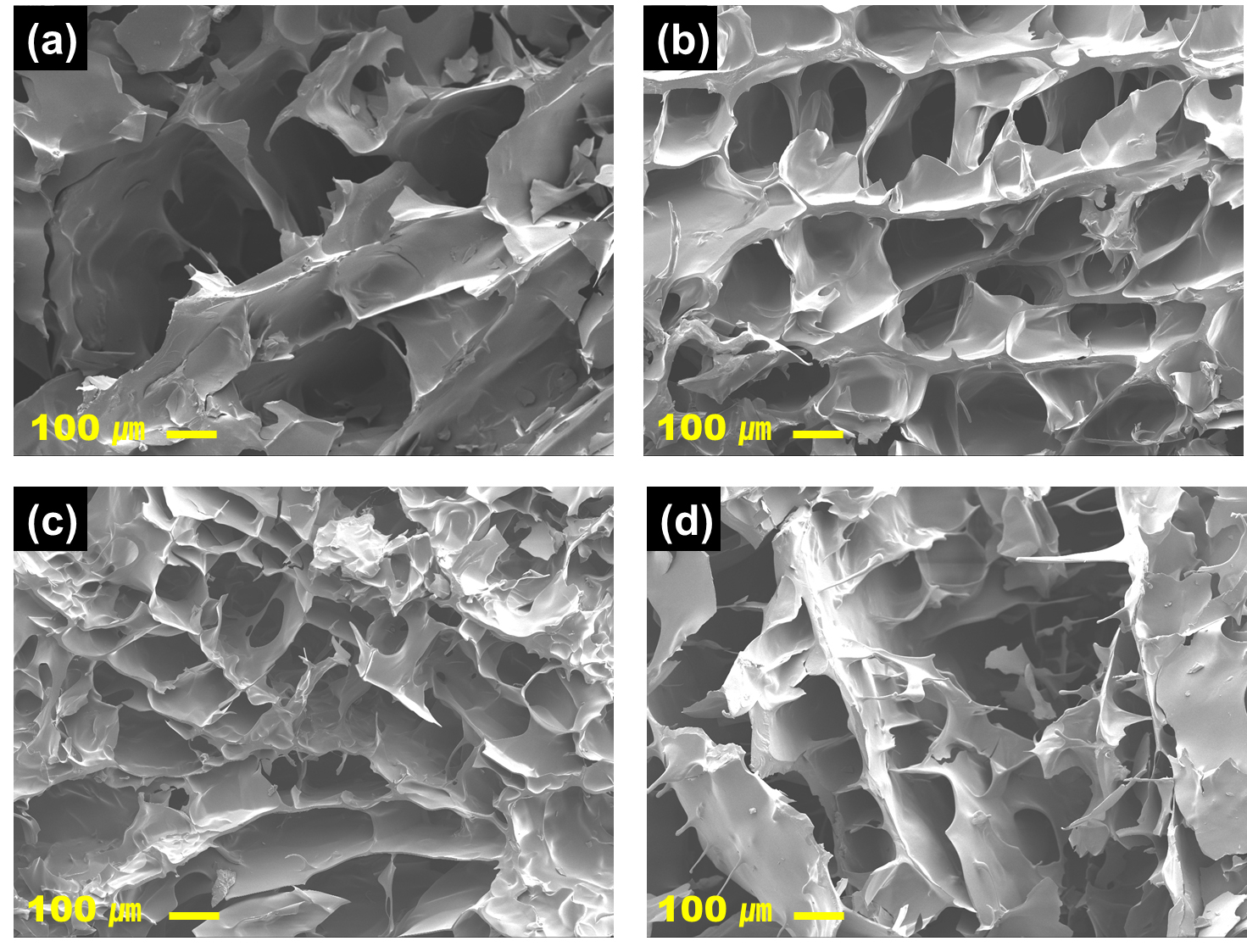

Fig. 4는 Run 2, Run 6, Run 7, Run 10의 하이드로겔 시료를 증류수에 24시간 동안 팽윤시킨 후 동결건조하여, 하이드로겔 내부의 미세구조를 X100 배율의 FE-SEM으로 관찰한 이미지이다. 가장 높은 수분 흡수율 및 겔 분율 나타낸 Run 2는 상대적으로 큰 기공과 가지며, Run 6은 Run 2보다 기공 크기는 작지만, 다른 시료에 비해 비교적 규칙적인 크기의 다공성 네트워크를 형성하였다. 반면, Run 7 및 Run 10의 내부 구조는 비교적 조밀한 기공이 주를 이루며, 큰 기공이 혼재된 형태로 불규칙적인 다공성 네트워크가 형성되었다. 이러한 미세구조는 수분흡수율 측정 결과와 유사하다.

3.2 하이드로겔의 유변학적 특성

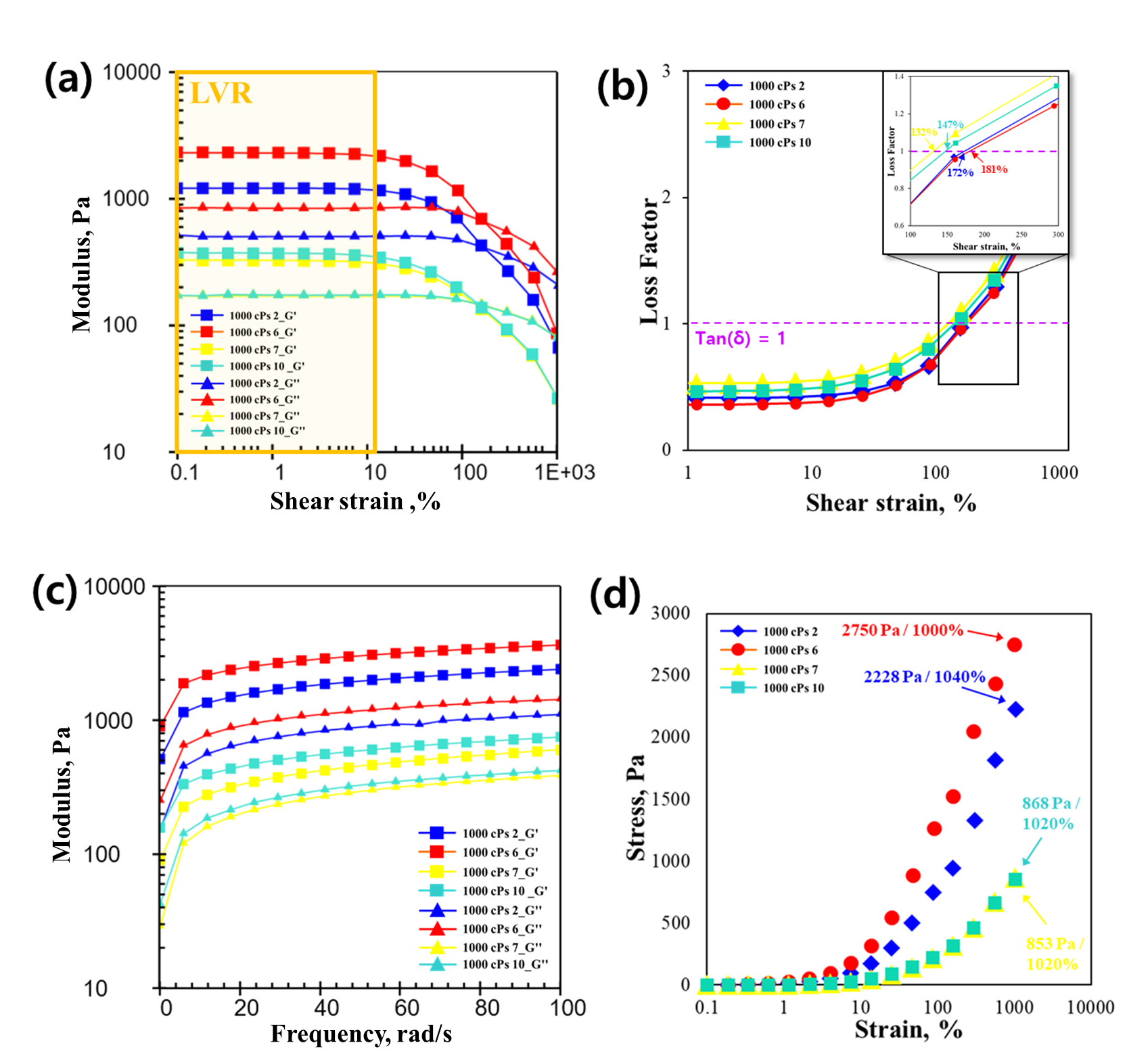

Fig. 5는 하이드로겔의 유변학적 특성을 평가한 그래프로, 하이드로겔의 기계적 안정성, 점탄성 거동 및 네트워크 구조 강도를 평가하는 데 중요한 정보를 제공한다.26) Amplitude Sweep은 전단 변형률에 따른 저장 탄성률(G')과 손실 탄성률(G'')의 변화를 나타낸다. 선형 점탄성 영역(Linear Viscoelastic Region, LVR)에서는 변형률과 관계없이 모듈러스 값이 일정하게 유지되지만, 전단 변형률이 10%를 초과하면 G'은 감소하고 G''은 증가하는 비선형 거동을 보였다(Fig. 5a). 이는 하이드로겔 네트워크가 파괴되기 시작하는 임계 변형률을 의미한다. 분석 결과, Run 6의 G'이 가장 높게 측정되어 강한 네트워크 구조를 형성했음을 나타냈다. 반면, G' 값이 가장 낮은 Run 7은 네트워크 강도가 상대적으로 약함을 시사한다.

Fig. 5b는 전단 변형률에 따른 손실 계수(Tan(δ))의 변화를 나타낸다. 손실 계수는 G''/G'의 비율로 계산되며, Tan(δ) = 1인 지점은 탄성 거동에서 점성 거동으로의 상이 전환되는 하이드로겔의 항복점(yield point)을 나타낸다.27) Run 2와 Run 6은 Tan(δ) = 1인 이점이 각각 172% 및 181%로 비교적 높은 전단 변형률에서 나타나며, 이는 강한 네트워크 구조로 인해 점성적 특성으로 전환되기까지 더 많은 변형을 견딜 수 있음을 보여준다. 반면, Run 10은 132% 및 147%의 상대적으로 낮은 변형률에서 Tan(δ) = 1이 나타나며, 이는 네트워크 구조가 쉽게 점성적으로 전환됨을 나타낸다. 이를 통해 Run 2와 Run 6은 Run 7 및 Run 10에 비해 더 강한 탄성 특성을 가지는 것으로 판단된다.

Fig. 5c의 Frequency sweep은 주파수에 따른 G'와 G''의 변화를 나타내는 것이다. 모든 시료는 주파수가 증가할수록 G'와 G''가 증가하는 shear thickening 현상을 보였으며, 이는 고주파수에서 네트워크 강도가 더욱 뚜렷하게 나타나는 점탄성 고체임을 알 수 있다.28)Fig. 5a와 마찬가지로, Run 2와 Run 6은 저장 모듈러스 값이 다른 시료에 비해 상대적으로 높게 나타났으며, Run 7 및 Run 10은 전체적으로 모듈러스 값이 낮게 측정되었다.

마지막으로 진동 응력-변형 곡선 분석 결과(Fig. 5d), Run 2와 Run 6은 최대 응력 값이 각각 2228 Pa 및 2750 Pa로 높은 값을 나타내어 강한 네트워크 구조를 형성했음을 알 수 있다. Run 7 및 Run 10은 853 Pa 및 868 Pa로, 비교적 약한 네트워크 강도를 가진 것으로 사료된다.

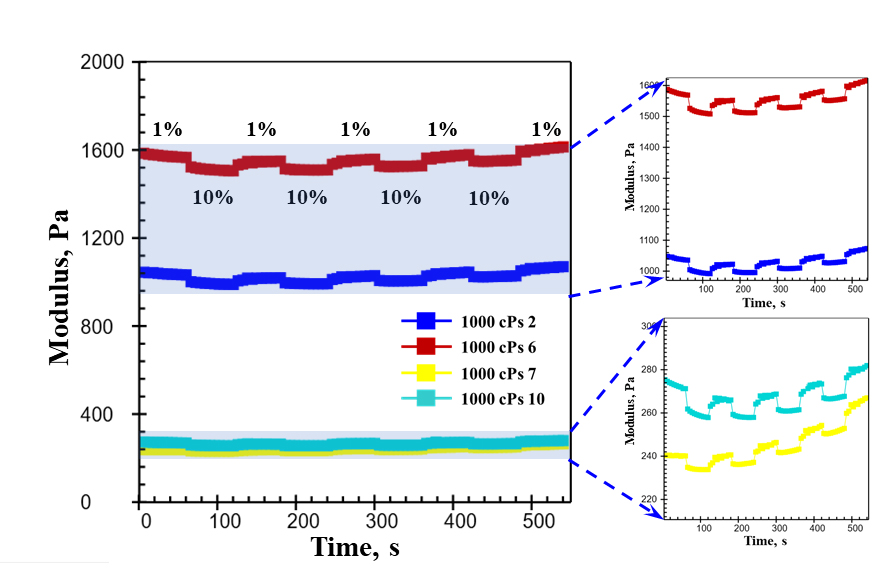

Fig. 6은 9-ITT(9 Interval Thixotropy Test) 실험을 통해 낮은 변형률(1%)에서 높은 변형률(10%)로 전단 응력을 반복적으로 변화시키며, 하이드로겔의 모듈러스 값을 측정한 결과를 나타낸다. 이를 통해 하이드로겔의 전단 민감도와 점탄 회복 특성을 확인할 수 있다.29) 모든 시료는 저전단 상태에서는 모듈러스 값이 상대적으로 높은 수준을 유지되다가, 고전단 상태로 전환되면 모듈러스 값이 일시적으로 감소하는 경향을 보였다. Run 2는 저전단 상태에서 약 1600 Pa의 높은 모듈러스 값을 유지하였으며, 고전단 상태로 전환되더라도 모듈러스 값이 점차 회복되어 반복적인 응력 하에서도 네트워크가 안정적으로 재구성됨을 확인하였다. Run 7과 Run 10은 저전단 상태에서 G' 값이 300 Pa 이하로 상대적으로 낮게 측정되었으며, Run 7의 경우에는 반복적으로 변화하는 전단 응력을 가했을 때 같은 동일한 전단 상태에서도 응력이 값이 점차 증가하는 현상이 두드러지게 나타났다. 이는 미세공극을 갖는 하이드로겔의 가변적인 내부 구조가 반복적인 기계적 응력에 의해 내부 입자 구조가 더욱 단단해지는 결과로 해석된다.29)

3.3 하이드로겔의 열적 특성

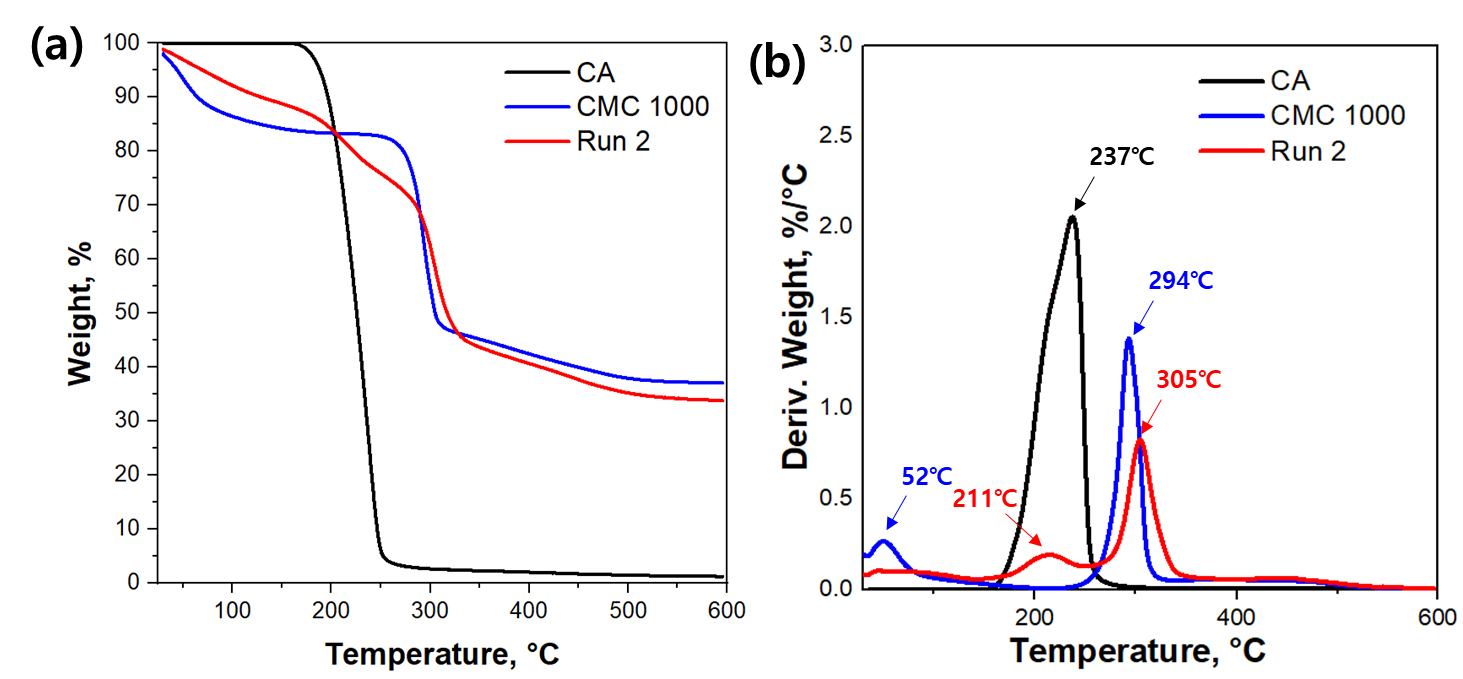

원료인 CA 및 CMC와 이를 기반으로 제조된 하이드로겔(Run 2)의 열적 특성을 비교하기 위해 Fig. 7에 TGA(Thermogravimetric Analysis) 및 DTG(Derivative Thermogravimetric Analysis) 측정 결과를 나타냈다. 각각의 그래프는 시료가 열에 의해 분해되는 과정에서의 발생하는 중량 손실(Weight Loss)과 이를 미분하여 열중량의 변화율을 나타내며, 이를 통해 가교결합이 하이드로겔의 열적 특성에 미치는 영향을 확인할 수 있다.30)

CA는 30–250°C 구간에서 급격한 중량 손실이 보였으며, 약 250°C에서 분해가 거의 완료되어 이후에는 잔여 물질이 거의 남지 않았다. 약 100°C 이하에서 나타나는 중량 손실은 고분자에 존재하는 자유수 및 결합수 증발에 의한 것이며, CMC는 수분 증발로 인해 150°C 이하에서 중량 손실이 발생하였다. CMC 주쇄의 열적 분해로 인한 주요 중량 감소는 250–300°C 구간에서 나타났으며, CA에 비해 느린 분해 속도를 보였다. 이를 통해 CMC가 상대적으로 높은 열적 안정성을 가진 물질임을 알 수 있으며, 이는 Dharmalingam 및 Anandalakshmi(2019)의 연구 결과와 일치한다.31) 또한, 전자빔 조사로 가교된 Run 2 하이드로겔은 CA와 CMC의 복합적 특성을 반영하며, 30–300°C 까지 점진적인 중량 손실을 보였다(Fig. 7a).

Fig. 7b의 DTG 그래프에서 CA는 237°C에서 최대 분해 온도가 관찰되었으며, 단일 피크로 나타났다. 반면, CMC는 52°C에서 수분 증발 피크와 약 294°C에서 주요 분해 피크가 관찰되었으며, 이는 CMC가 CA보다 열 안정성이 우수한 고분자임을 의미한다. 전자빔 조사로 가교된 Run 2 하이드로겔은 305°C에서 최대 분해 피크를 나타냈으며, 순수 CMC 및 CA에 비해 최종 분해 온도가 더 높게 측정되었다. 이를 통해 가교결합이 열적 안정성을 향상시켰음을 알 수 있다.. 또한, Run 2에서 나타난 211°C 부근의 피크는 과도한 양의 CA 함량으로 인해 가교되지 않은 CA가 분해된 것으로 추정된다.31)

향후 연구에서는 하이드로겔의 물성을 개선하기 위해 원료 혼합 비율을 최적화할 필요가 있다. 제2보에서는 CMC 및 CA 농도라는 두 가지 독립변수가 하이드로겔의 수분 흡수율에 미치는 영향을 통계학적으로 분석하고, 이를 기반으로한 CMC와 CA의 최적 혼합 비율에 대해 논의될 것이다.

4. 결 론

본 연구에서는 CMC와 시트르산(CA)을 혼합하고 저선량(7 kGy)의 전자빔 조사를 통해 친환경적이고 무독성인 하이드로겔을 제조하였다. 원료 혼합 비율에 따른 하이드로겔의 수분 흡수 성능을 최적화하기 위해 중심합성설계법(central composite design, CCD)법을 활용하여 하이드로겔 제조 조건을 선정하였으며, CMC 및 CA 투입량이 하이드로겔의 물성에 미치는 영향을 종합적으로 분석하였다. CMC 농도가 5% 이하인 경우에는 겔이 형성되지 않았으나, CMC 농도가 9% 이상일 때 비교적 안정적인 가교결합이 형성되어 기계적 강성이 우수하고, 80% 이상의 겔 분율과 75 g/g 이상의 수분흡수성능을 가진 하이드로겔이 제조되었다, 또한, 동일한 CMC 농도에서 CA가 과도하게 투입되는 경우 가교 효율성이 감소하는 경향을 보였다. 따라서, 하이드로겔의 물성을 개선하기 위한 최적의 CMC와 CA 투입 비율에 관한 추가 연구가 필요하다.