1. 서 론

폼포밍(foam forming) 기술은 물 대신 액상 거품을 이용하여 섬유 시트를 성형하는 기술로, 고농도 초지가 가능하고, 탈수 및 지합이 우수하며, 저밀도의 소재를 제조할 수 있는 기술로 알려져 있다.1,2,3,4) 이 기술은 일반적으로 펄프 섬유 현탁액에 sodium dodecyl sulfate(SDS)와 같은 계면활성제를 첨가한 후, 교반하여 공기 함유량이 약 50–70%인 섬유 거품을 형성한 뒤, 이를 탈수하고 건조시켜 저밀도 시트를 제조한다. 폼포밍 기술은 저밀도 시트를 제조할 수 있는 특성 때문에 흡음재5,6,7,8,9), 단열재3,10,11,12,13,14), 에어로겔의 필터10), 흡수재12), 부직포12,14), 스티로폴 대체 소재15) 등의 다양한 응용분야에서 연구되고 있다.

폼포밍한 시트는 저밀도 특성과 섬유 표면에 흡착된 기포들이 섬유 간 결합을 방해하여 물 기반 초지 시트보다 강도가 낮다는 문제점을 가진다고 보고되었다.16,17,18,19) 폼포밍 기술의 활용성을 높이기 위해서는 폼포밍 시트의 강도를 향상시키는 기술 개발이 필요하다. 폼포밍 기술로 저밀도 시트를 성형할 때 섬유 사이의 거리가 멀어져 섬유 간 결합수가 감소하므로 강도가 저하된다. 따라서, 섬유장이 긴 섬유를 사용하는 것이 강도를 개선하는 한 방법이 될 수 있다.20,21)

또한, 폼포밍 시트에서 섬유 간 결합 부분의 강도를 향상시키는 것도 폼포밍 제품의 강도를 개선하는 방법이 될 수 있다. 펄프 섬유를 고해하여 폼포밍 시트의 강도를 향상시키는 것은 가능하지만, 물 기반 초지에서의 효과만큼 크지는 않다고 보고되었다.19,22)여러 연구자들은 미세분, 마이크로셀룰로오스(cellulose microfibrils, CMF), 또는 나노셀룰로오스(cellulose nanofibrils, CNF)를 펄프 섬유와 함께 사용함으로써 폼포밍 시트의 강도를 향상시킬 수 있다고 보고하였다.1,11,15,23,24,25) 또한, 천연 라텍스, 양성전분, locust bean gum, polyvinyl alcohol (PVA)와 같은 고분자 첨가제를 사용하여 섬유간 결합 강도를 개선하는 방법도 보고되었다.24,25)

본 연구에서는 PVA를 사용하여 폼포밍 시트의 강도를 향상시키고자 하였다. PVA는 수용성 플라스틱 수지로 우수한 접착성과 필름 형성 능력을 가지며, 화학적 안정성과 무독성으로 인해 상대적으로 안전하고 생분해성이 있는 친환경적인 재료이다.26)또한, PVA는 우수한 계면활성 특성으로 인해 섬유 거품을 생성하는 데 사용될 수 있다고 보고되었다.27) 그러나, PVA를 사용하여 폼포밍 시트의 강도를 향상시키는 방법에 대한 연구는 그 수가 매우 적다. Hou와 Wang27)은 PVA의 검화도가 발포성, 거품 안정성, 기포 크기 분포 같은 섬유 거품의 특성에 미치는 영향을 보고하였으나, PVA의 특성이 폼포밍 시트의 물성에 미치는 영향은 보고하지 않았다. Gottberg 등28)은 PVA를 사용하여 SDS만으로 폼포밍한 시트의 강도를 향상시킬 수 있으며, 완전히 가수분해된 PVA가 강도 향상에 더 유리하다고 보고하였다. Gottberg 등28)은 수초지기와 폼포밍 파일럿 초지기를 사용하여 폼포밍 시트를 제조하였고, 금망(wire)에서 폼포밍 시트를 성형 후에 습윤압착(wet pressing) 공정을 거쳐 벌크가 1.4–4.0 cm3/g 범위의 시트를 제조하였다.

본 연구에서는 실험실용 수초지기를 사용하여 폼포밍 시트를 제조하고자 하였다. 시트 성형 후, 습윤 압착 공정을 빼고, 바로 건조시켜 벌크가 10 cm3/g 이상인 저밀도 폼포밍 시트를 제조하고자 하였고, 벌크가 증가함에 따라 저하되는 강도를 PVA를 사용하여 보강할 수 있는지를 평가하고자 하였다. PVA의 검화도와 분자량 차이, PVA의 첨가량이 섬유 거품의 발포성, 거품의 안정성, 폼포밍 시트의 벌크 및 지합, 인장강도에 미치는 영향을 분석하였다.

2. 재료 및 방법

2.1 공시재료

Hardwood bleached kraft pulp (HwBKP, eucalyptus, Brazil)와 softwood bleached kraft pulp (SwBKP, pine, Canada)를 국내 H사에서 분양받아 사용하였다. 섬유장분석기(Fiber tester, L&W, Sweden)를 이용하여 측정한 각 펄프의 특성은 Table 1과 같다. 거품의 발포를 위한 계면활성제로 음이온성인 sodium dodecyl sulfate(SDS, 분자량: 288.38 g/mol)를 Sigma-Aldrich사(USA)에서 구매해서 사용하였다. 폼포밍 시트의 강도 향상을 위하여 polyvinyl alcohol (PVA)을 Sigma-Aldrich사에서 구입하여 사용하였다. 사용한 PVA의 특성은 Table 2와 같다.

Table 1.

Properties of HwBKP fiber and SwBKP fiber

| Category | HwBKP | SwBKP |

| Average fiber length* (mm) | 0.79 | 2.22 |

| Average fiber width (μm) | 16.5 | 36.4 |

| Coarseness (μg/m) | 43.9 | 123.2 |

Table 2.

Properties of PVA

| Type of PVAs | Molecular weight (g/mol) | Degree of saponification (%) |

| PVA-1 | 31,000–50,000 | 87–89% |

| PVA-2 | 31,000–50,000 | 98–99% |

| PVA-3 | 85,000–124,000 | 87–89% |

| PVA-4 | 146,000–186,000 | 87–89% |

2.2 실험방법

2.2.1 지료 조성 및 초지

HwBKP와 SwBKP는 4% 농도로 조절 후, 실험실용 해리기(Pulp disintegrator, L&W, Sweden)를 사용하여 10분간 각각 해리하였다. 각 펄프를 1% 농도로 조절 후 실험실용 고해기 (Valley beater, Daeil Machinery Co. Ltd., Korea)를 사용하여 여수도 450±10 mL CSF로 고해하였다. 고해 후, SwBKP:HwBKP (40:60) 비율로 혼합하여 폼포밍을 위한 지료로 사용하였다.

평량 200 g/m2인 시트 한 장을 제조할 수 있는 양의 펄프 지료(농도 1%)를 채취하여, 지름 12 cm, 높이 30 cm의 아크릴 실린더에 넣었다. 5%(w/w) 농도로 용해된 SDS(투입량: 0.4 g/L)와 PVA를 첨가하고, 직경이 40 mm인 분산용 임펠러(dissolver type impeller)를 사용하여 3,500 rpm으로 15분간 교반하여 섬유 거품을 발생시켰다. PVA 첨가량은 전건 펄프 대비 0, 0.2, 0.5, 1%로 조절하였다. 실험실용 사각 수초지기에 섬유 거품을 넣고, 중력 탈수시켜 폼포밍 시트를 제조하였다. 70초간 탈수 후, 습윤지필을 50 mesh인 폴리에스터 망에 얹힌 채로 60°C의 건조기(drying oven, Jeio Tech, Korea)에서 건조시켰다.

2.2.2 발포성(foaming ability) 및 거품 안정성(foam stability) 평가

섬유 거품의 발포성과 거품 안정성은 이전 연구 방법29)에 기초해서 측정하였다. 아크릴 실린더에 펄프 현탁액(1% 농도)를 넣고, SDS(첨가량 0.4 g/L)와 PVA(펄프 대비 1%)를 투입하고, 분산용 임펠러를 사용하여 3,500 rpm의 교반속도로 교반하여 거품을 발생시켰다. 모든 실험에서 분산용 임펠러가 펄프 현탁액 수면 아래에 1 cm 잠기도록 조절하였다. 1분 간격으로 거품 높이를 측정하여 기록했으며, 총 15분 동안 교반을 진행하였다. 측정된 거품의 높이를 사용해 Eq. 1을 사용하여 거품 내 공기 함량(Air content of foam)을 계산하였다.

여기서 는 초기 거품 높이, 는 분 교반 후 전체 거품 높이이다.

거품 안정성은 교반을 멈춘 후 섬유 거품에서 배수되는 물의 높이(Drained water level)를 측정하여 평가하였다. 섬유 거품의 발포성 실험 이후에 교반을 멈추면 거품을 형성하는 수막에서 물이 배수되어 실린더 아래에 모이는데, 거품의 안정성이 높을수록 섬유 거품 수막에서 배수되는 물의 양이 적을 것으로 가정하였다. 교반을 멈춘 후, 실린더 아랫부분에 형성된 물의 높이를 시간 별로 기록하고 비교하였다

2.2.3 폼포밍 시트의 물성 분석

제조된 시트들은 상대습도 50±2%, 온도 23±1°C의 항온항습실에서 24 시간 이상 조습처리 후 물성을 평가하였다. 조습처리된 시트는 디지털 마이크로미터기(227–201, Mitutoyo, Japan)를 사용하여 두께를 측정하였다. 두께 측정 시, 측정압은 1 N으로 조정하여 측정하였다. 평량을 측정하고 평량과 두께 측정치를 이용하여 벌크를 계산하였다. Formation index는 Micro Scanner(Optest Equipment Inc., Canada)를 사용하여 측정하였다. 인장강도는 ISO 표준시험법(ISO 1924-2)에 의해 Tensile tester(L&W, Sweden)를 사용하여 측정하였고, 평량으로 보정하여 인장지수를 계산하였다.

3. 결과 및 고찰

3.1 PVA 검화도의 영향

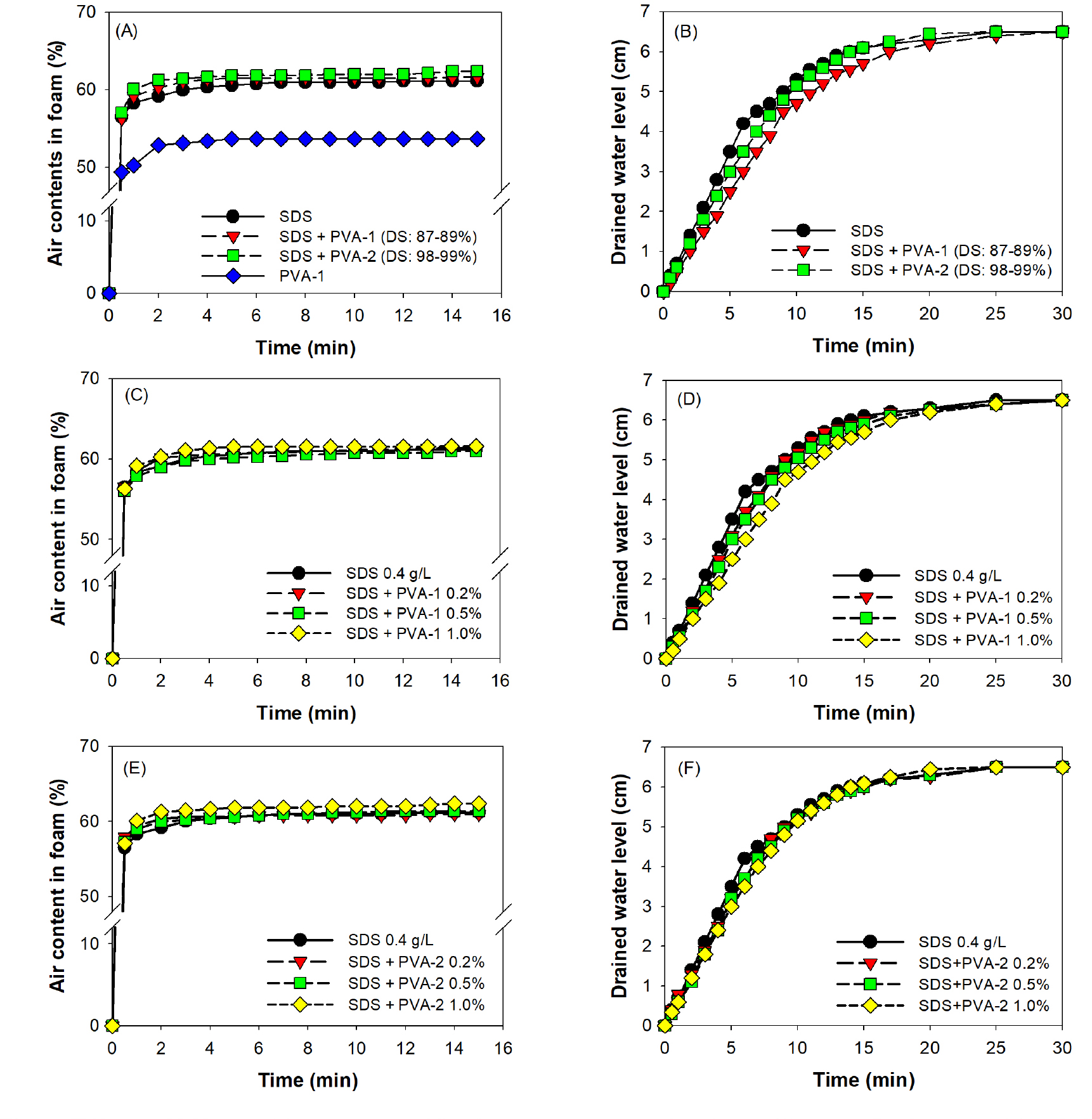

SDS와 PVA의 첨가 및 PVA 검화도, PVA 첨가량이 발포성 및 거품의 안정성에 미치는 영향을 Fig. 1에 나타냈었다. SDS만 첨가한 경우, PVA-1(검화도 87–89%)만 첨가한 경우, SDS와 PVA를 함께 첨가 시, PVA의 검화도가 다른 두 경우를 Fig. 1-A, B에서 비교하였다. PVA-1만 단독으로 첨가할 때는 첨가량을 SDS와 같은 0.4 g/L로 조절하였다. SDS와 함께 첨가할 때, PVA-1과 PVA-2의 첨가량은 펄프 대비 1%로 조절하였다. 검화도가 98–99%로 높은 PVA-2만 단독으로 사용했을 때는 거품이 발생하지 않아서 그림에 표기하지 않았다. 네 경우 모두에서, 교반 시작 후 1분 내에 거품의 높이가 급격히 증가하였으며, 이후에는 증가 속도가 완화되는 경향을 보였다(Fig. 1-A). 교반 시작 약 4분 후 거품 내 공기 함량이 안정상태에 도달하였고, 그 이후에는 큰 변화를 보이지 않았다. SDS를 단독으로 사용(투입 농도: 0.4 g/L)했을 때 교반 시간 3분 이내에 공기 함량이 60%를 초과했으며, SDS에 PVA를 추가로 첨가한 경우에도 교반 시간 2분 이내에 공기 함량이 60%를 초과하였다. 검화도가 87–89%인 PVA-1만을 단독 투입했을 때는 최종 섬유 거품 내 공기 함량이 53.7% 정도로 나타났다. 폼포밍을 진행할 때, 섬유의 효과적인 분산은 거품 내 공기 함량이 60–70%일 경우에 최적으로 나타난다고 보고되었다.30) 따라서, PAV-1만을 단독으로 사용하는 경우에는 공기 함량이 충분하지 않아 폼포밍에 적합하지 않다고 판단된다. 반면, PVA와 SDS를 혼합하여 첨가할 경우, 큰 차이는 아니지만, SDS만을 사용한 경우보다 짧은 교반 시간으로 60% 이상의 공기 함량을 가진 섬유 거품을 형성할 수 있어서, 폼포밍에 적합할 것으로 판단하였다. 검화도가 98–99%로 높아서 단독으로 사용할 때 거품을 발생시키지 못하는 PVA-2도 SDS와 함께 사용하면 충분한 거품(최종 공기함량 = 62.4%)을 발생시킬 수 있었다.

교반을 멈추면 거품이 꺼지면서 거품에서 배수된 물의 높이가 점차 상승하였으며, 20분 이후에는 변화가 둔화하는 경향을 보였다(Fig. 1-B). SDS만 단독 사용한 경우보다 SDS와 PVA를 함께 사용하였을 때 거품의 안정성이 조금 더 우수하게 나타났다. 또한, PVA의 검화도가 87–89%로 상대적으로 낮은 경우(PVA-1) 동일 시간에서 배수되는 물의 양이 감소하였다. 즉, SDS와 함께 검화도가 낮은 PVA-1를 사용할 때 섬유 거품의 안정성을 더 향상시킬 수 있다고 판단된다. 검화도가 낮은 PVA-1의 경우에 소수성 부분의 존재로 인해서 계면활성제와 유사한 특성27)을 갖게 되어 거품 안정성이 높아진 것으로 판단된다.

SDS와 함께 첨가된 PVA-1과 PVA-2의 첨가량이 펄프 섬유 대비 1%일 때 SDS만 단독으로 사용한 경우보다 미세하게 높은 발포성을 나타내었고, PVA의 첨가량이 0.2%, 0.5%일 때는 SDS만 사용한 경우와 유사한 발포성을 보였다(Fig. 1-C와 E). 또한, PVA-1을 함께 사용한 경우가 SDS만 사용한 경우보다 향상된 거품안정성을 나타내었으며(Fig. 1-D), PVA-1의 첨가량을 증가시키면 거품 안정성이 향상되어 첨가량 1%에서 가장 우수한 거품안정성을 보였다. 검화도가 상대적으로 높은 PVA-2의 경우(Fig. 1-F), PVA-2의 첨가가 SDS 단독 사용한 경우보다 거품안정성을 약간 높였으나, 첨가량이 미치는 뚜렷한 경향은 관찰되지 않았다.

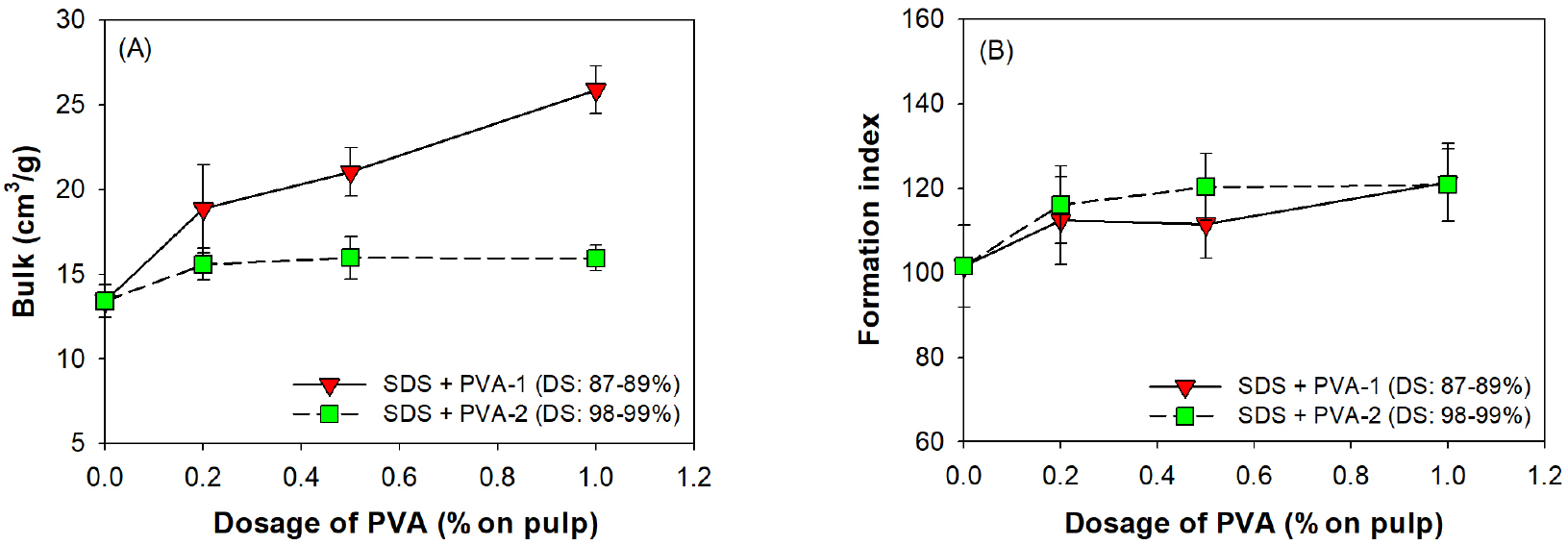

SDS와 함께 첨가된 PVA의 검화도 및 PVA 투입량이 폼포밍 시트의 벌크 및 지합에 미치는 영향을 Fig. 2에 나타내었다. SDS와 함께 사용한 PVA의 검화도가 상대적으로 낮은 경우가 폼포밍 시트의 벌크 향상에 더 유리한 것으로 나타났다(Fig. 2-A). 검화도가 높은 PVA-2를 펄프 무게 대비 0.2% 첨가 시, 폼포밍 시트의 벌크는 13.43 cm3/g에서 15.59 cm3/g로 약 16.1% 증가하였다. 그러나, PVA-2 첨가량을 펄프 무게 대비 0.5% 이상으로 증가시켜도 큰 변화는 관찰되지 않았다. 반면, 검화도가 상대적으로 낮는 PVA-1을 사용할 경우에, PVA 첨가량을 증가시키면 폼포밍 시트의 벌크는 직선적으로 증가하였다. PVA-1를 펄프 무게 대비 0.2% 첨가하면, 벌크는 13.43 cm3/g (PVA 첨가량: 0%)에서 18.87 cm3/g로 40.6% 향상하였고, 1% 첨가하면 25.89 cm3/g로 92.8% 향상하였다. 이는 PVA 검화도가 낮은 PVA-1이 계면활성제와 유사한 특성을 나타내어, 생성된 기포들의 안정성을 향상시켜 벌크가 높게 유지된 것으로 판단된다.

SDS와 함께 PVA를 사용하면 PVA의 첨가량을 증가시킴에 따라 폼포밍 시트의 지합을 향상시키는 것으로 나타났다(Fig. 2-B). 그러나, 사용된 PVA의 검화도 차이는 폼포밍 시트의 지합에는 뚜렷한 영향을 보이지 않았다. SDS를 단독으로 0.4 g/L 사용하여 초지한 폼포밍 시트의 지합은 101.7이었다. SDS와 함께 검화도가 낮은 PVA-1을 펄프 무게 대비 1%(w/w) 첨가하고 폼포밍한 경우에 지합은 121.4로 19.4% 향상하였다. 검화도가 높은 PVA-2를 1% (w/w) 첨가하고 폼포밍한 경우 지합은 120.9로 18.9% 향상하였다. PVA와 SDS를 혼합 첨가한 경우에 SDS를 단독으로 사용할 때보다 거품의 안정성이 향상되어(Fig. 1), 섬유의 응집이 저하되었고, 결과적으로 폼포밍 시트의 지합이 향상된 것으로 판단된다.

Fig. 3-A는 SDS와 함께 첨가한 검화도가 다른 두 PVA의 첨가량이 폼포밍 시트의 인장강도에 미치는 영향을 보여준다. PVA의 높은 접착성으로 인해 강도가 증가할 것으로 기대했으나, PVA의 첨가와 함께 인장강도는 오히려 저하하는 경향을 보였다. 특히, 검화도가 낮은 PVA-1의 경우에 강도 저하 현상이 더 뚜렷하게 나타났다. Gottberg 등28)의 연구와 달리, PVA에 의한 강도 향상 효과가 관찰되지 않았다. 이는 본 연구에서는 습윤 압착을 수행하지 않고 벌크가 10 cm3/g 이상인 저밀도 시트를 제조하였기 때문으로 사료된다. PVA의 사용으로 섬유 간 결합력이 향상되었으나, 시트의 벌크 증가(즉, 섬유 사이의 거리 증가) 영향이 더 크게 작용한 것으로 판단된다. 한편, 검화도가 높은 PVA-2를 사용한 폼포밍 시트의 강도가 검화도가 낮은 PVA-1을 사용한 시트보다 우수한 것은 Gottberg 등28)의 결과와 유사하였다.

Fig. 3-B는 폼포팅 시트의 벌크와 인장강도의 상관관계를 보여준다. 폼포밍 시트의 벌크가 증가함에 따라 인장강도는 직선적으로 감소하였다. 이는 벌크의 증가로 인해 섬유 간 거리가 멀어지면서 섬유 간 결합 수가 감소한 것이 폼포밍 시트의 강도에 영향을 미친 것으로 사료된다. 폼포밍 시트의 저밀도를 유지하면서 강도를 향상시키기 위해서는 섬유 간 결합 지점에서 결합 강도를 더 높일 수 있는 방법을 개발해야 할 것으로 사료된다.

3.2 PVA 분자량의 영향

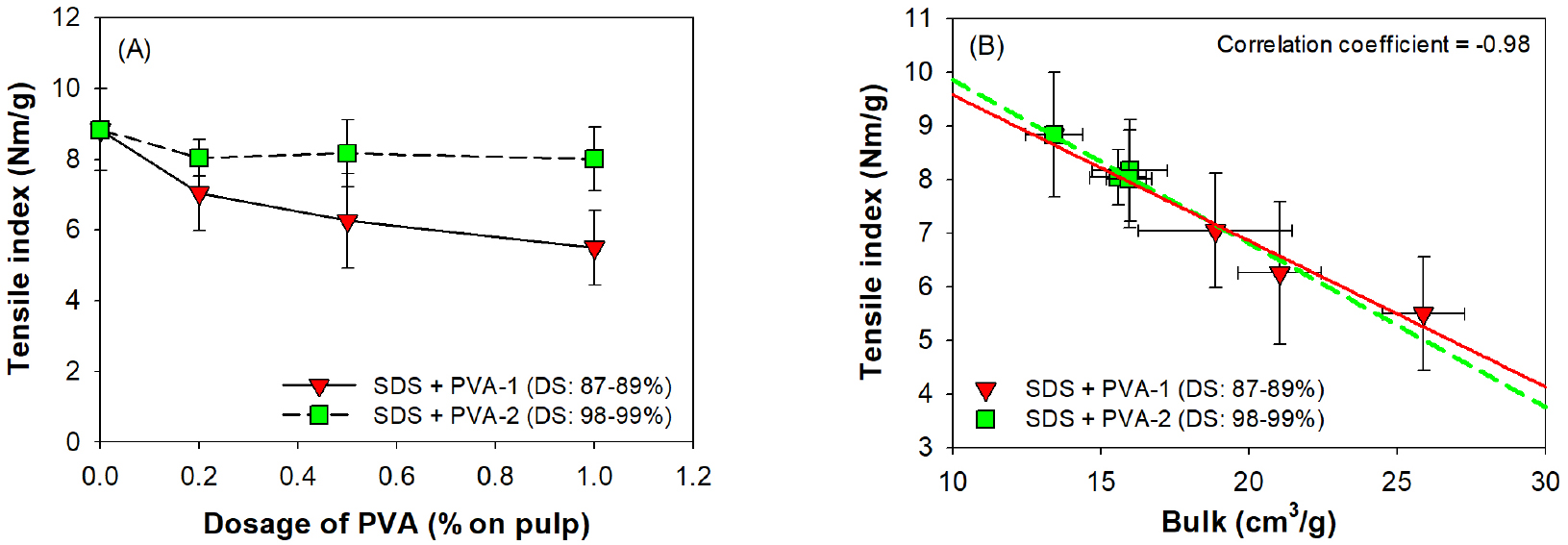

Fig. 4는 PVA 분자량이 거품 내 공기 함량 변화(즉, 발포성)와 거품의 안정성에 미치는 영향을 보여준다. 모든 조건에서 교반 후 초기 1분 내에 거품 내 공기 함량이 58.7% 이상으로 증가하였다(Fig. 4-A). 교반 시작 1분 이후에는 교반 시간이 증가함에 따라 거품 내 공기 함량이 미세하게 증가하였으며, 5분이 경과하면 거의 안정상태에 도달한 것으로 확인되었다. 교반 시간 2분이면 충분한 섬유 거품을 형성할 수 있을 것으로 판단된다. PVA 분자량이 섬유 거품의 발포성에 미치는 뚜렷한 영향은 관찰되지 않았다.

SDS에 PVA를 첨가하면 거품의 안정성이 향상되며, PVA 분자량이 증가할수록 섬유 거품의 안정성이 향상되는 것으로 나타났다(Fig. 4-B). PVA의 분자량이 31,000–50,000(PVA-1)에서 85,000–124,000(PVA-3)으로 증가할 때, 동일 시간에서 비교 시 배수된 물의 양이 감소하였다. PVA-3(분자량: 85,000–124,000)은 PVA-4(분자량: 146,000–186,000)와 거의 유사한 효과를 보였다. 이는 PVA 분자량이 일정 수준 이상으로 클 경우, 섬유 거품의 안정성에 유리하다는 것을 의미한다. PVA의 분자량이 증가하면 물의 점도가 증가하고, 기포 입자 사이의 수막에서 중력에 의한 액체의 유하 속도가 저하되어 거품 안정성이 향상되었기 때문으로 사료된다.

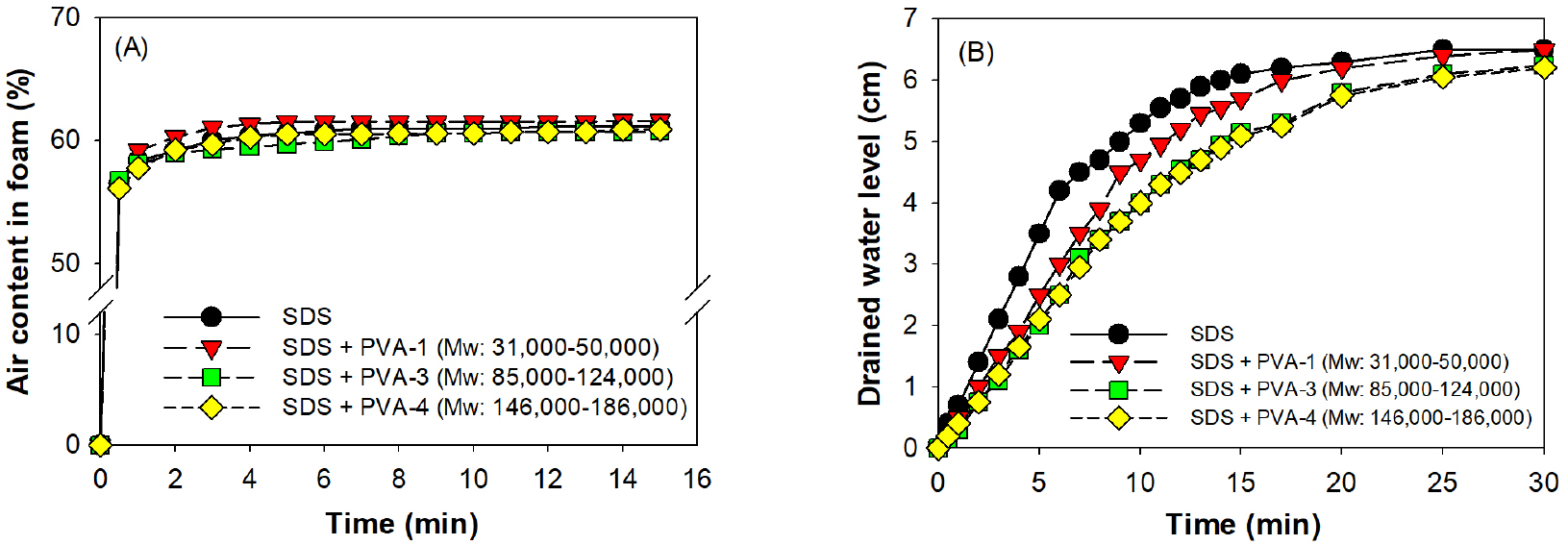

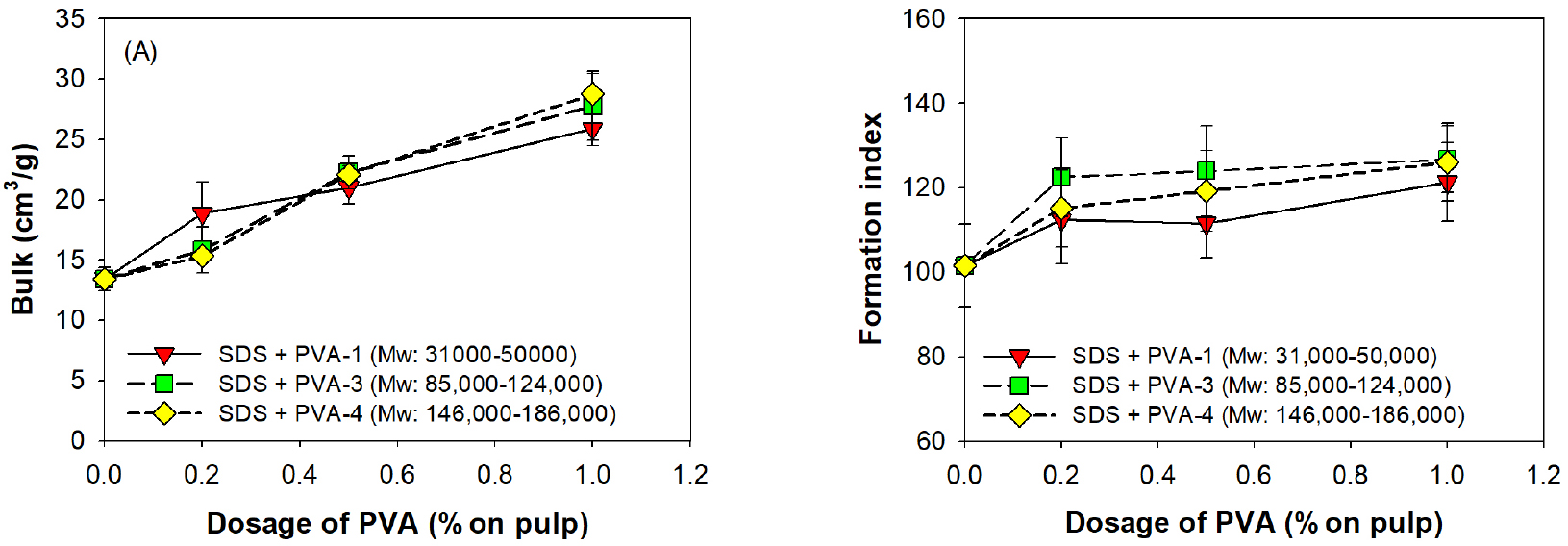

Fig. 5는 SDS와 함께 첨가된 PVA의 분자량과 첨가량이 폼포밍 시트의 벌크 및 지합에 미치는 영향을 보여준다. PVA의 분자량이 폼포밍 시트의 벌크에 미치는 뚜렷한 영향은 관찰되지 않았다(Fig. 5-A). 그러나, PVA의 분자량과 상관없이 세 가지 PVA 모두에서 PVA 첨가량이 증가함에 따라 폼포밍 시트의 벌크가 직선적으로 증가하는 경향을 보였다. PVA 첨가량이 0%(즉, SDS만 0.4 g/L 투입했을 경우)일 때, PVA-3(분자량: 85,000–124,000)을 펄프 무게 대비 1% 첨가하면, 폼포밍 시트의 벌크는 13.43 cm3/g에서 27.79 cm3/g로 약 2배 이상 증가하였다. 분자량이 가장 큰 PVA-4(분자량: 146,000–186,000)의 경우, PVA 첨가량이 1%일 때 폼포밍 시트의 벌크는 28.77 cm3/g로 114.3% 향상되었다.

세 가지 PVA 모두에서 PVA 첨가량이 증가할수록 폼포밍 시트의 지합이 서서히 향상되는 것이 관찰되었다(Fig. 5-B). PVA 첨가량이 0%일 때와 비교하여, PVA-3을 펄프 대비 1%(w/w) 첨가하면, 지합은 126.8로 24.7% 향상되었다. PVA-4를 1% 첨가했을 때, 지합은 126.2로 24.1% 향상되었다. 이는 PVA와 SDS를 혼합 첨가했을 때 SDS 단독 사용보다 거품의 안정성이 높아져(Fig. 4), 거품에 의해 섬유의 응집이 감소하여 시트의 지합이 향상된 것으로 판단된다. 또한, 분자량이 가장 낮은 PVA-1의 경우 지합이 가장 불량했는데, 이는 거품의 안정성에 영향을 받은 결과로 사료된다.

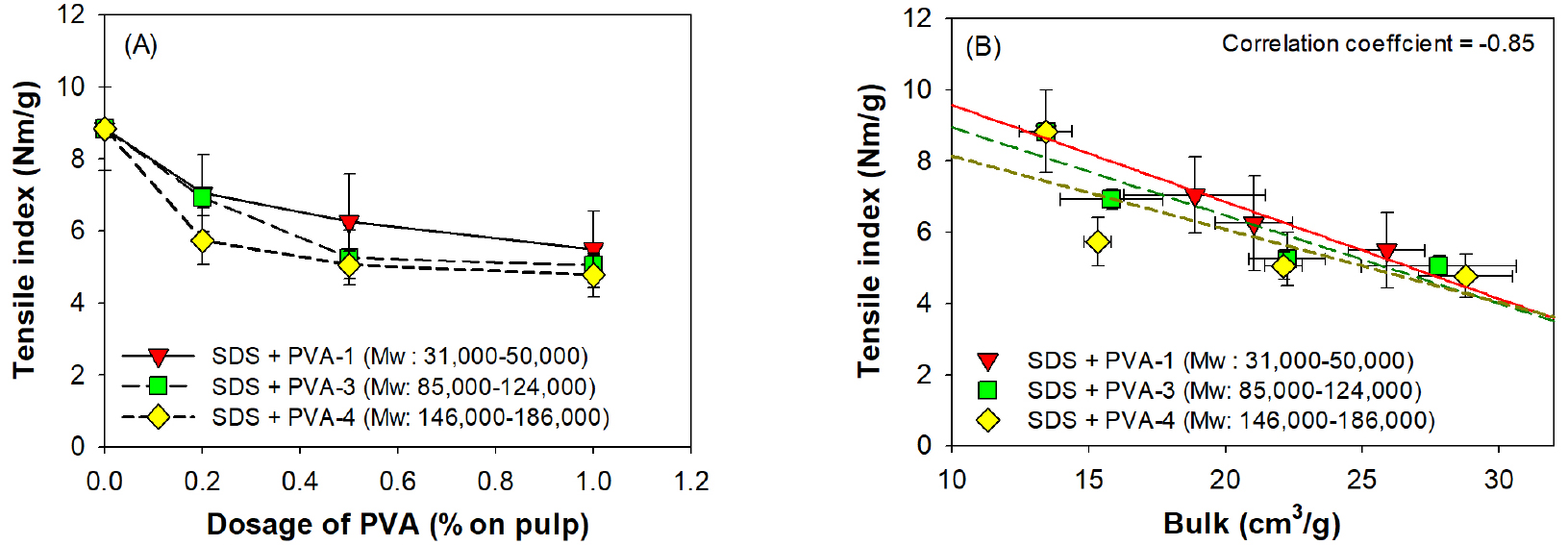

Fig. 6-A는 SDS와 함께 첨가한 PVA의 분자량 및 첨가량이 폼포밍 시트의 인장강도에 미치는 영향을 보여주고 있다. PVA는 분자량이 높을수록 접착성이 우수하다고 알려져 있다.31)따라서, PVA의 분자량이 커짐에 따라 폼포밍 시트의 강도가 증가할 것으로 기대했으나, PVA 분자량이 커짐에 따라 강도가 오히려 저하하는 경향을 나타내었다. 또한, PVA 첨가량이 증가함에 따라서도 폼포밍 시트의 인장강도도 저하하는 경향을 보였다. 폼포밍 시트의 인장강도는 벌크가 증가함에 따라 감소하는 경향을 보였고(Fig. 6-B), 분자량이 증가해도 동일한 벌크에서 인장강도는 오히려 다소 낮은 경향을 나타냈다. 이는 사용한 PVA가 섬유 간 결합에 기여하기보다 섬유 거품의 안정성에 기여하여 시트의 벌크 향상에 더 큰 영향을 미쳤다는 것을 의미한다.

4. 결 론

SDS와 PVA를 함께 사용하여 폼포밍 시, PVA의 검화도 및 분자량이 거품의 발포성, 안정성, 시트 강도에 미치는 영향을 탐색하여 다음과 같은 결론을 얻었다.

PVA를 단독으로 사용해서는 섬유 거품 내 충분한 공기 함량을 얻을 수 없었고, SDS와 PVA를 함께 사용하는 것이 발포성에 유리하였다. PVA의 검화도 및 분자량은 섬유 거품의 발포성에 뚜렷한 영향을 미치지 않았다. 그러나, 섬유 거품의 안정성은 PVA의 검화도가 낮고 분자량이 일정 수준 이상 높을수록 향상되었다.

SDS와 PVA를 함께 첨가하여 폼포밍하는 경우, PVA의 분자량과 첨가량을 증가시키면 폼포밍된 시트의 벌크가 증가하였고, 동시에 인장강도는 저하하였다. 이는 첨가된 PVA가 섬유 간 결합을 향상시킨 것 보다 거품의 안정성을 증가시켜 벌크 향상에 기여한 효과가 더 크기 때문에 나타난 결과로 판단된다. 저밀도를 유지하면서 폼포밍 시트의 강도를 개선하기 위해서는 섬유-섬유 결합 부분에서의 결합 강도를 향상시킬 다른 방법을 개발할 필요가 있다.