1. 서 론

2. 재료 및 방법

2.1 공시재료

2.2 공극 구조 유도 메커니즘

2.3 CAB/PEG 용액 제조

2.4 셀룰로오스 다공성 필름 제조

2.5 셀룰로오스 다공성 필름의 공극 특성 분석

2.6 셀룰로오스 다공성 필름의 물성 분석

3. 결과 및 고찰

3.1 CAB 분자량에 따른 셀룰로오스 다공성 필름 특성

3.2 상대 습도에 따른 셀룰로오스 다공성 필름 특성

4. 결 론

1. 서 론

다공성 막은 분리, 정제, 바이오메디컬, 바이오 센서 등 다양한 산업 분야에서 필수적인 역할을 하는 기능성 소재이다.1,2,3,4,5,6) 특히, 환경 정화 및 의료 분야에서 다공성 막의 활용 가치는 지속적으로 증가하고 있으며, 나노섬유 기반 다공성 막 제조, 그래핀 및 금속 유기 골격체(MOF) 기반 고투과성 다공성 막 제조 연구 등 고성능 막 개발을 위해 연구가 활발히 진행되고 있다.7,8,9,10) 다공성 막의 주요 기능은 물질의 선택적 투과 및 분리이며, 이는 미세한 기공 구조와 화학적 조성에 따라 결정된다.

기존의 다공성 막은 주로 폴리프로필렌(polypropylene), 폴리에틸렌(polyethylene), 폴리테트라플루오로에틸렌(PTFE) 등의 석유화학 기반 고분자로 제조된다. 이러한 소재들은 우수한 기계적 강도와 내화학성을 제공하지만, 생분해성이 낮고 환경 오염을 유발할 가능성이 있어 지속 가능성과 환경 영향을 고려한 대체 소재 개발의 필요성이 커지고 있다. 특히, 미세플라스틱 오염과 같은 문제는 플라스틱 기반 다공성 막의 장기적 사용에 대한 우려를 증대시키고 있어 대체 소재의 개발이 요구되는 실정이다.11) 이에 최근에는 바이오매스 기반의 친환경 고분자를 활용한 다공성 막 제조가 중요한 대안으로 제시되고 있다.12,13)

셀룰로오스는 지구상에서 가장 풍부하게 존재하는 천연고분자로, 생분해성과 친환경성이 뛰어나며, 다양한 물리·화학적 변형이 가능하여 석유화학 기반 고분자를 대체할 자원으로 각광받고 있다.14) 하지만 셀룰로오스는 결정 영역을 포함하고 있어 가공 및 용해가 어렵다는 한계가 있다. 따라서 셀룰로오스의 용해성과 가공성을 개선하고 이를 소재로써 활용하기 위해 다양한 방식의 유도체화 및 활용 연구가 잇따르고 있다.15,16,17,18,19) 이 중 본 연구에 사용된 셀룰로오스 아세테이트 부티레이트(cellulose acetate butyrate, CAB)는 아세틸화(acetylation) 및 부티릴화(butyrylation)된 구조로 인해 내수성이 높고 기계적 강도가 우수하며, 환경 친화적인 특성을 가지고 있어,20,21) 기존 석유화학 기반 고분자 다공성 막을 대체할 수 있는 유망한 소재로 평가되고 있다.

다공성 막의 성능은 균일한 공극 구조의 형성 및 공극 구조 조절 기술에 의해 결정되며, CAB를 이용한 다공성 필름 제조에 관한 연구는 아직 초기 단계에 있다. Lee 등22)은 CAB를 이용하여 CO2 분리 다공성 막에 대한 연구를 진행하였고, Marques 등23)은 CAB를 이용하여 유도 뼈 재생을 위한 다공성 막 연구를 진행했으나, 다공성 구조가 균일하게 형성되지 않고 국소적으로 나타나는 등 공극 구조의 균일한 제어가 어렵고, 물리적 특성 또한 부족한 한계를 보였다. 따라서, CAB 기반 다공성 막의 활용도를 높이기 위해서는 공극의 제어와 기계적 강도를 향상하기 위한 연구가 필요하다. 이에 본 연구에서는 CAB와 폴리에틸렌글리콜(PEG)을 원료로 용매의 증발 속도 차이를 이용한 자기-조직적 공극 형성을 통해 다공성 필름을 제조하고, CAB 분자량에 따른 필름의 공극 특성 및 물성을 비교 평가하고자 하였다. 또한, 상대 습도가 공극 구조 형성에 미치는 영향을 분석하여, 추가적인 화학적 처리 없이 상대 습도 조절을 통해 필름의 공극 구조를 효과적으로 제어할 수 있는 방법을 제시하고자 하였다.

2. 재료 및 방법

2.1 공시재료

본 연구에서는 셀룰로오스 다공성 필름의 원료로 셀룰로오스 아세테이트 부티레이트(CAB, Sigma-Aldrich, USA)를 사용하였으며, 코팅가소제로서 폴리에틸렌글리콜(polyethylene glycol, PEG, average Mw ~9000, DUKSAN Reagents, Korea)을 사용하였다. 공극 형성을 위한 휘발성 용매로 테트라하이드로퓨란(tetrahydrofuran, THF, 99%, Daejung Chemicals, Korea)을 사용하였다. 모든 실험 과정에서 혼합 용매 제조 및 세척을 위해 탈이온수(deionized water, DI water)를 사용하였다.

2.2 공극 구조 유도 메커니즘

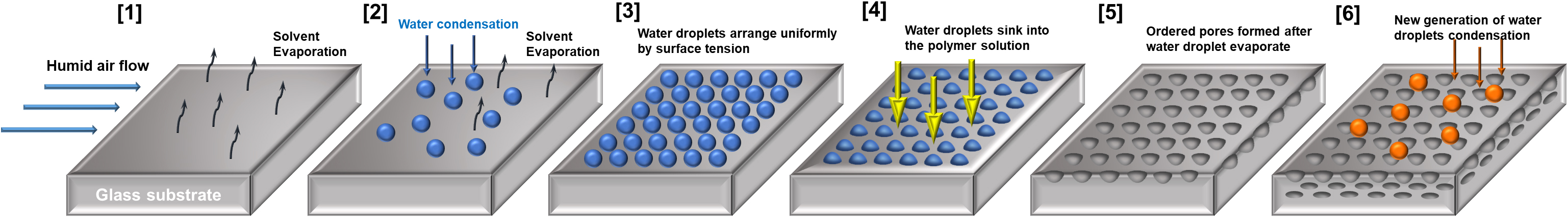

균일한 공극 구조를 형성하기 위하여 Self-assembly 기반의 공극 형성 메커니즘을 이용하여 필름을 제조하였으며, Fig. 1에 자세한 공극 형성 과정을 나타내었다. 습윤한 공기 환경을 조성한 후 유리 기판에 유기 용매 기반의 폴리머 용액을 도포했을 때, 휘발성이 높은 유기 용매가 먼저 증발한다[1]. 유기 용매의 증발로 용액의 표면 온도가 감소하면서 공기 중 수분이 응축되고[2], 형성된 미세 액적이 표면장력에 의해 자가 배열한다[3]. 이후 배열된 액적이 가라앉고[4], 액적이 증발하면서 균일한 공극 구조를 형성한다[5]. 새로운 액적이 맺히면서 용액이 최종적으로 증발될 때까지 이 과정은 반복된다[6]. 이때 첨가된 PEG는 고분자 간 상분리를 유도하고, 수분 응축 및 액적 안정화에 기여하여 공극 형성과 배열을 조절하는 역할을 한다.

2.3 CAB/PEG 용액 제조

CAB 분자량과 상대 습도에 따른 셀룰로오스 다공성 필름의 특성을 비교하기 위하여 CAB/PEG 용액을 준비하였다. 먼저, THF와 탈이온수를 95:5 비율로 혼합해 혼합 용매를 제조한 후, CAB 10 wt%를 투입하고 25°C에서 1,000 rpm으로 20분간 교반한 다음 PEG를 첨가하였다. 이후 혼합물을 75°C에서 24시간 동안 가열하며 교반하였다. 실험에 사용된 CAB와 PEG의 기초 물성은 다음 Table 1과 같다.

Table 1.

Experimental conditions and basic properties of CAB and PEG

2.4 셀룰로오스 다공성 필름 제조

CAB 분자량과 상대 습도에 따른 셀룰로오스 다공성 필름의 특성을 비교하기 위하여 블레이드 코터를 사용하여 셀룰로오스 다공성 필름을 제조하였다. 먼저 블레이드 코터에 필름 어플리케이터를 고정한 후 실험 조건에 맞게 습도 환경을 조성하였다. 이후 유리 기판 위에 CAB/PEG Solution 8 mL을 도포하고 Coating speed 70 mm/sec 조건에서 필름을 제조하였다. 균일한 습도 환경을 조성하기 위해 밀폐된 공간 내에서 실험을 수행하였으며, 분자량별 다공성 필름 제조 시 상대 습도는 60%로 조절하고, 이후 상대 습도에 따른 공극 특성 평가 시 상대 습도는 10–80%로 조절하였다.

2.5 셀룰로오스 다공성 필름의 공극 특성 분석

셀룰로오스 다공성 필름의 공극 구조를 확인하기 위해 주사전자현미경(field emission scanning electron microscope, FE-SEM, JSM-7900F, JEOL Ltd., Japan)을 사용하여 가속 전압 5.0 kV 조건에서 셀룰로오스 다공성 필름의 표면 이미지를 촬영하였다. 시험에 사용된 모든 필름은 분석 전에 Pt 코팅하여 사용하였다. 이후 SEM 이미지를 활용하여 필름의 공극률과 공극 크기를 분석하였다. 필름의 공극 특성 분석을 위해 Image J 프로그램을 사용하였으며, 이미지 이진화 기능을 적용하여 조건별로 200개의 공극 직경을 측정해 공극 크기의 평균값과 표준 편차를 계산하고 필름의 공극 구조를 정량적으로 평가하였다. 공극률은 이진화된 이미지에서 공극이 차지하는 면적 비율을 기반으로 다음 Eq. [1]에 따라 산출하였다.

여기서 Aporous는 공극이 차지하는 면적, Atotal은 전체 이미지 면적을 의미한다.

2.6 셀룰로오스 다공성 필름의 물성 분석

제조한 셀룰로오스 다공성 필름의 물성을 분석하기 위해 KS M ISO 187에 의거하여 온도 23 ± 1°C, 상대습도 50 ± 2%의 항온항습 조건에서 24시간 이상 조습 처리를 실시하였다. 이후 CAB 분자량과 상대 습도가 필름 물성에 미치는 영향을 조사하기 위하여 KS M ISO 4591에 의거하여 두께 측정기(L&W Micrometer, Lorentzen & Wettre, Sweden)를 사용해 두께를 측정하고, 평량에 두께값을 나누어 밀도를 계산하였다. 또한 셀룰로오스 다공성 필름의 강도 특성을 분석하기 위하여 KS M ISO 527-3에 의거하여 인장강도 측정기(L&W Tensile Tester, Lorentzen & Wettre, Sweden)를 사용해 필름의 인장강도를 측정하였다.

3. 결과 및 고찰

3.1 CAB 분자량에 따른 셀룰로오스 다공성 필름 특성

3.1.1 CAB 분자량이 필름의 표면 구조에 미치는 영향

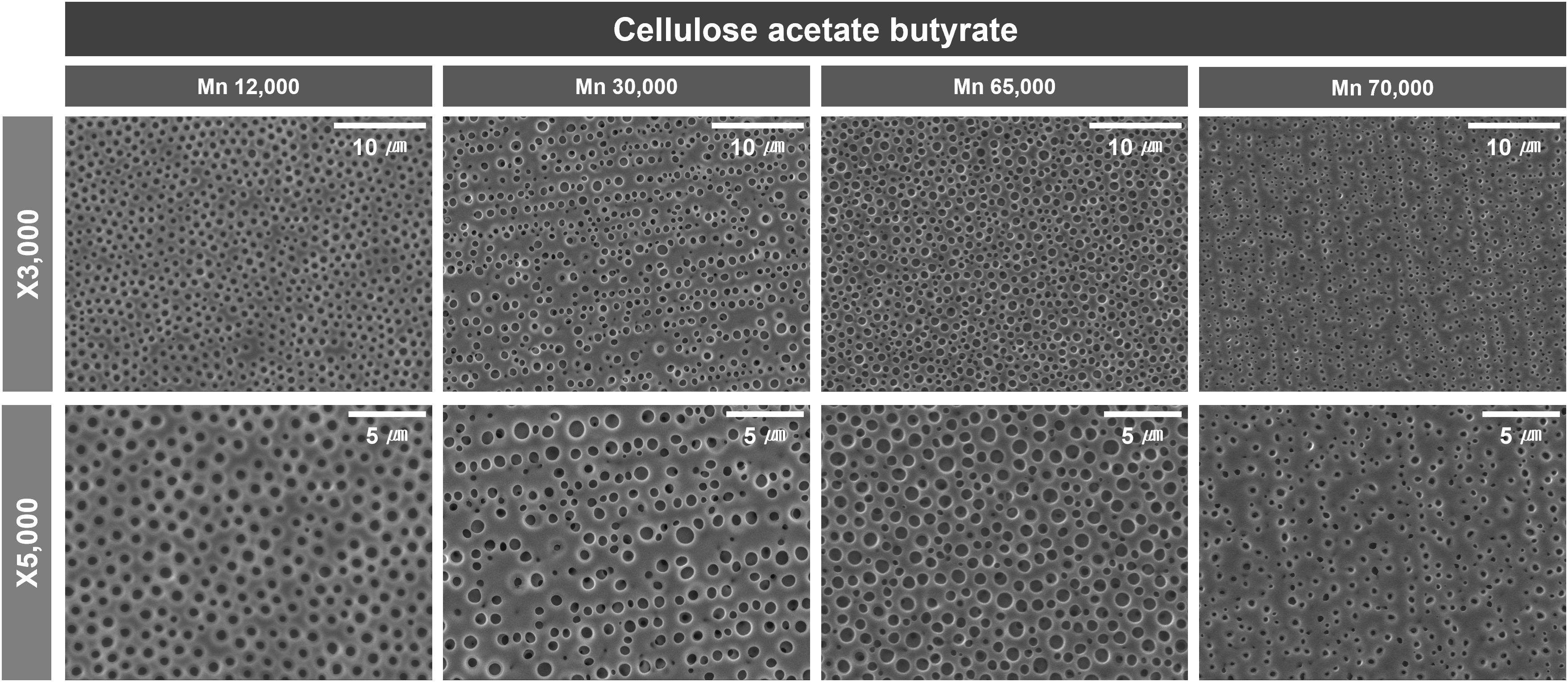

CAB 분자량이 셀룰로오스 기반 다공성 필름의 표면 특성에 미치는 영향을 확인하기 위해 FE-SEM을 통해 필름의 표면 구조를 관찰한 결과를 Fig. 2에 나타내었다. CAB 분자량이 증가함에 따라 필름의 공극 패턴이 변화하는 양상을 확인할 수 있었으며, 비교적 낮은 분자량에서는 균일한 다공성 구조가 형성되었으나, 분자량 70,000 조건에서는 공극 형성이 저해되는 것으로 나타났다. 분자량이 증가하면 분자 간 얽힘이 쉬워지기 때문에 더 많은 결합이 형성되고 분자의 응집 에너지, 즉 표면장력이 증가하며 결과적으로 용액의 점도 상승을 유발해 유동성이 감소할 수 있다.24,25) 본 연구에서도 분자량 증가에 의한 용액의 표면장력 및 유변학적 특성 변화로 인해 증발 과정에서 액적의 균일한 형성과 배열이 저해된 것으로 판단된다.

3.1.2 CAB 분자량이 필름의 공극 특성에 미치는 영향

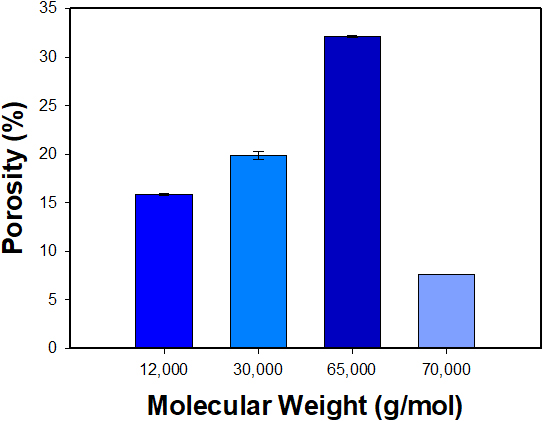

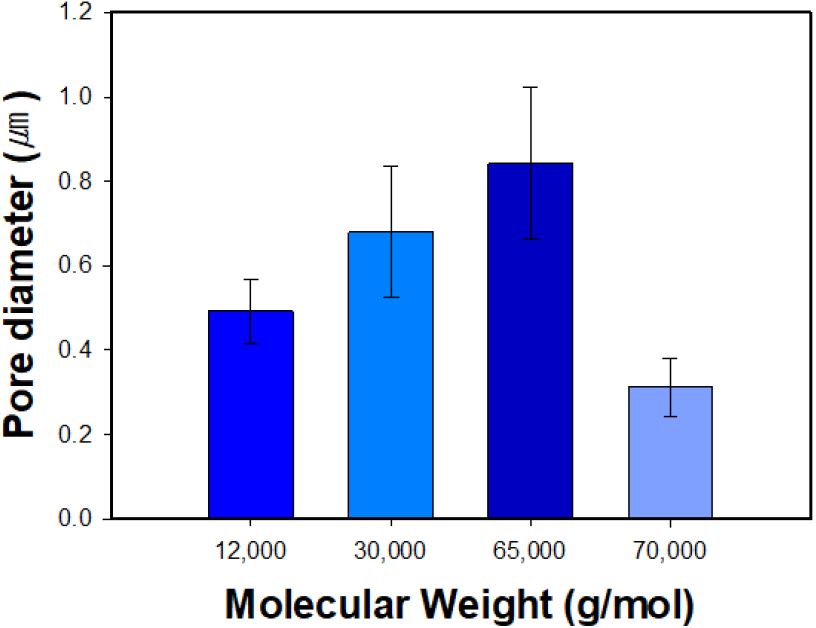

CAB 분자량에 따른 셀룰로오스 다공성 필름의 공극 특성 분석 결과를 Figs. 3과 4에 나타내었다. CAB 분자량이 증가함에 따라 공극률과 공극 직경이 증가하는 경향을 보였으나, 분자량 70,000 조건에서는 오히려 감소하는 결과를 보였다. 이는 분자량이 증가함에 따라 용액의 점도와 저장 모듈러스가 상승하고, 이로 인해 고분자 사슬 간 얽힘 현상이 심화되어 용액의 유동성과 액적 배열의 자유도가 저해된 결과로 판단된다. 또한 분자량 65,000 조건에서 가장 높은 공극률과 큰 공극 직경이 나타났으며, 다공성의 셀룰로오스 필름 제조에 있어 분자량 65,000 수준의 분자량이 가장 적합한 것으로 판단된다.

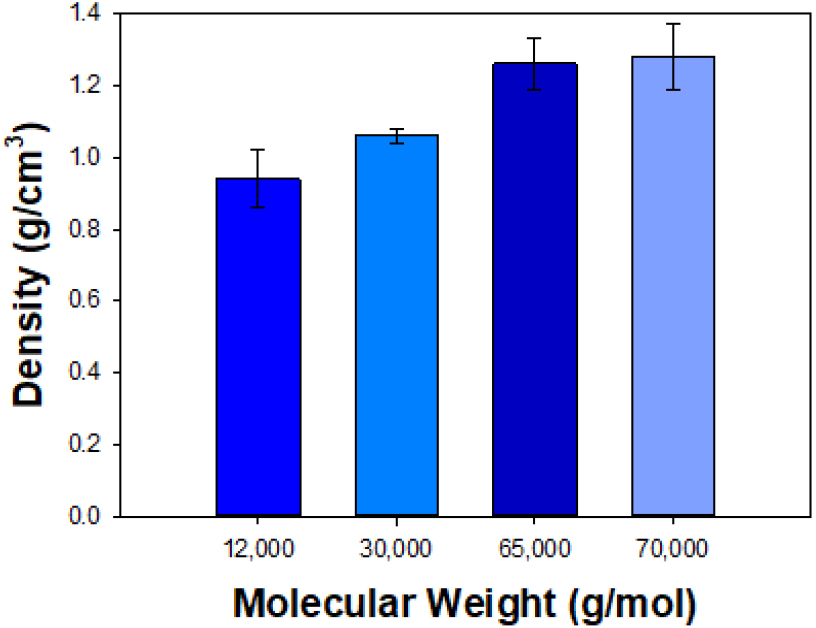

3.1.3 CAB 분자량이 필름의 물성에 미치는 영향

CAB 분자량이 셀룰로오스 다공성 필름의 물성에 미치는 영향을 분석하기 위해 밀도와 인장강도를 측정하고 그 결과를 Figs. 5와 6에 나타내었다. Fig. 5에서 보는 바와 같이 CAB 분자량이 증가함에 따라 필름의 밀도가 증가하였다. 이는 분자량이 증가함에 따라 고분자 사슬이 길어지고, 고분자 간의 상호작용이 강해져서 필름의 구조가 더욱 치밀해진 결과라고 사료된다.

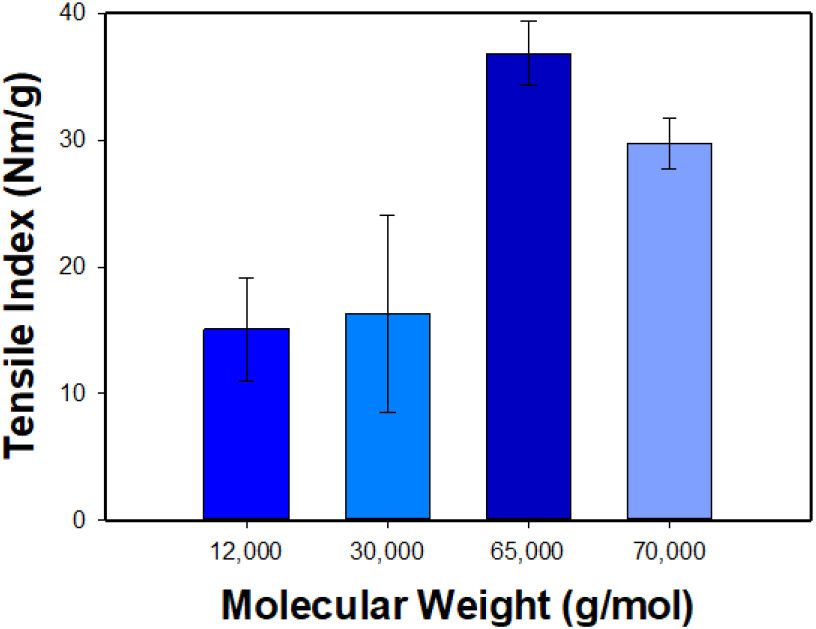

인장강도는 Fig. 6에서 보는 바와 같이 CAB 분자량이 증가함에 따라 증가하는 경향을 보였으나, 분자량 70,000 조건에서는 감소하였다. 필름의 공극이 증가하면 공극 자체가 결점으로 작용해 강도가 감소할 수 있으나, 일정 수준의 CAB 분자량까지는 필름의 인장강도가 증가하는 경향을 나타냈으며, 이는 분자량 증가로 인해 고분자 사슬의 길이가 길어짐에 따라 고분자 간 상호작용이 강해져서 고분자 간의 응집력 및 네트워크 형성 강화에 영향을 미치고 최종적으로 강도 향상을 유발한 것으로 사료된다.26) 하지만 일정 수준 이상의 분자량에서는 너무 긴 고분자 사슬로 인해 불규칙한 배열이 형성되고, 고분자 간의 상호작용이 약해져서 강도 측정 시 파괴지점이 될 수 있는 국소적 결함이 증가할 수 있다. 본 연구에서도 같은 이유로 분자량 70,000 조건에서 필름의 인장강도가 감소하였다고 판단된다.

3.2 상대 습도에 따른 셀룰로오스 다공성 필름 특성

3.2.1 상대 습도가 필름의 표면 구조에 미치는 영향

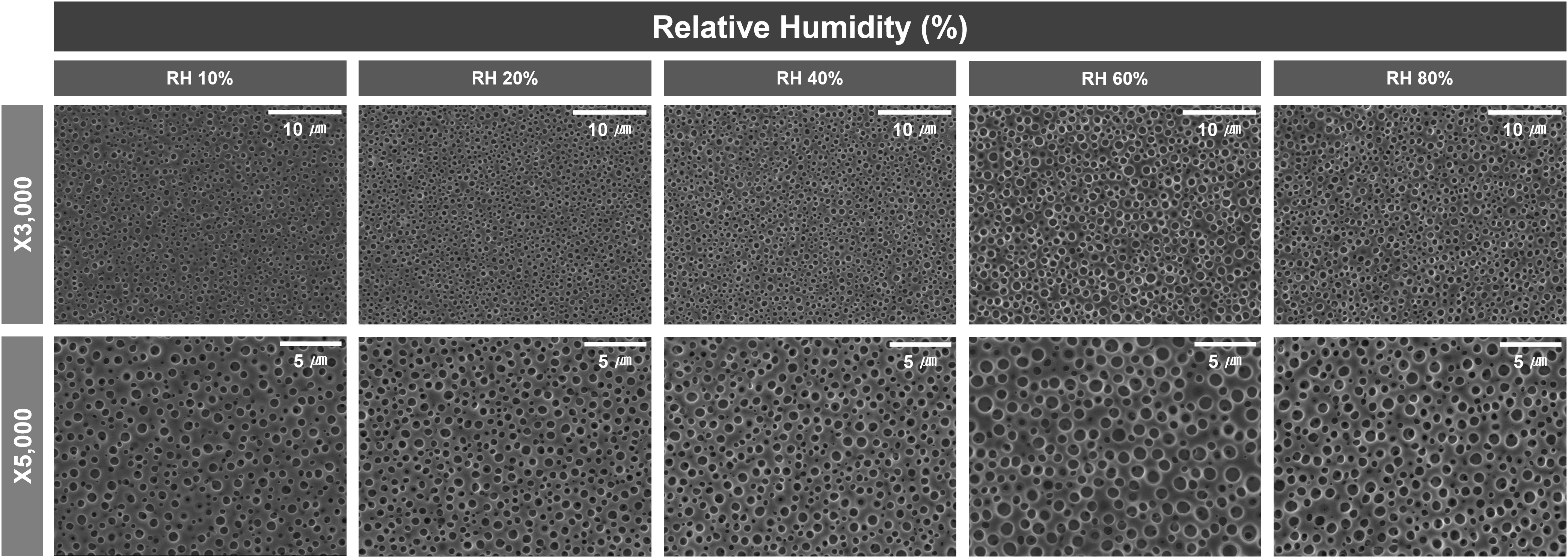

상대 습도가 필름의 표면 특성에 미치는 영향을 확인하기 위해 분자량 65,000 조건의 CAB로 셀룰로오스 다공성 필름을 제조하고 FE-SEM을 통해 필름의 표면 구조를 관찰한 결과를 Fig. 7에 나타내었다. 상대 습도에 관계 없이 모두 다공성 구조를 형성하는 것을 확인할 수 있었으며, 상대 습도 10, 20%와 같은 낮은 상대 습도 조건에서는 공극의 크기가 작고 균일하게 분포하며, 조밀한 구조를 형성하였다. 이는 휘발성이 높은 용매가 먼저 증발하고 이후 물방울이 그 자리에 응축되는 과정에서 주위 환경에 부족한 수분으로 인해 물방울이 충분히 성장하지 못한 결과라고 판단된다. 상대 습도 40% 이상인 조건에서는 공극 크기가 점점 증가하며 개방형의 다공성 구조가 형성되었다. 이는 상대 습도가 증가하면서 공기 중 수분의 농도가 높아지고, 필름 형성 과정에서 표면 응축 현상이 촉진된 결과로 사료된다.

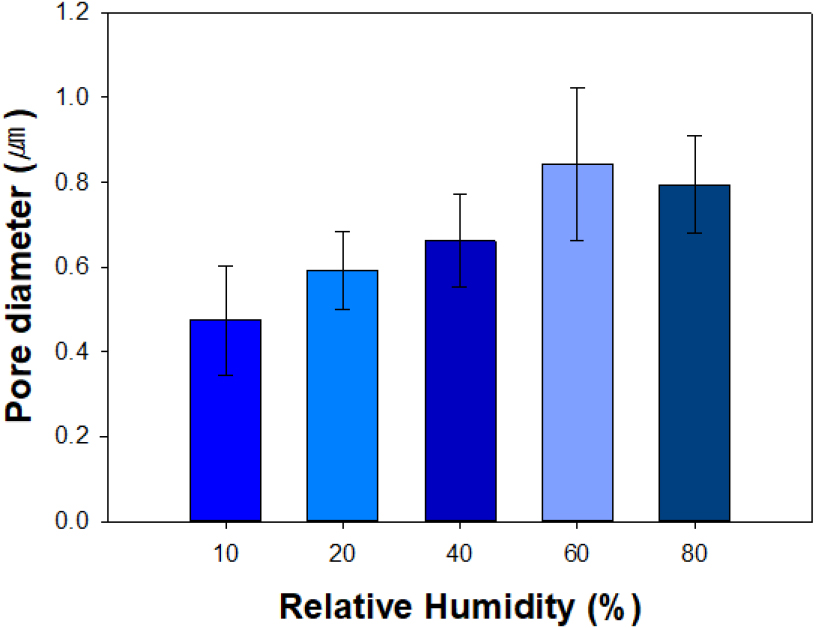

3.2.2 상대 습도가 필름의 공극 특성에 미치는 영향

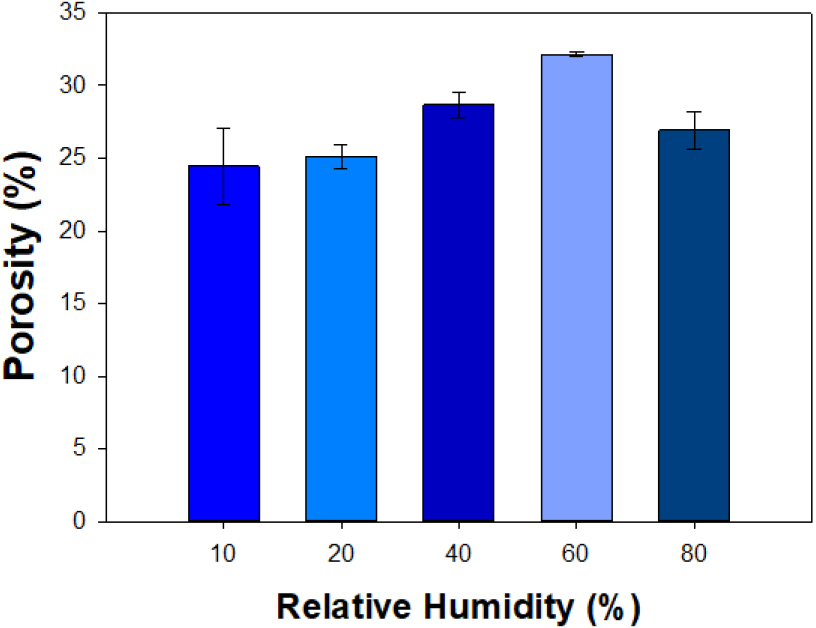

상대 습도에 따른 필름의 공극 특성 분석 결과를 Figs. 8과 9에 나타내었다. 상대 습도가 증가함에 따라 공극률과 공극 직경이 상대 습도 60% 조건까지는 지속적으로 증가했으나, 상대 습도 80% 조건에서는 오히려 감소하는 결과를 보였다. 상대 습도가 증가할수록 필름 형성 과정에서 수증기 응축이 촉진되고, 형성된 물방울이 큰 크기로 성장하여 공극률과 공극 직경이 증가하였다고 사료된다. 특히 상대 습도 60% 이상인 조건에서는 공극들이 서로 연결되는 네트워크 구조가 관찰되었다. 이는 높은 습도에서 물방울 크기가 증가하고, 인접한 물방울들이 서로 합쳐지는 병합(coalescence) 현상이 발생하였기 때문이라 판단된다. 상대 습도 80% 조건에서는 과도한 수증기 응축으로 인해 물방울 간 병합이 촉진되어 불균일한 크기의 물방울이 더 빠른 속도로 형성되고 공극률과 공극 직경이 감소한 것으로 판단된다.

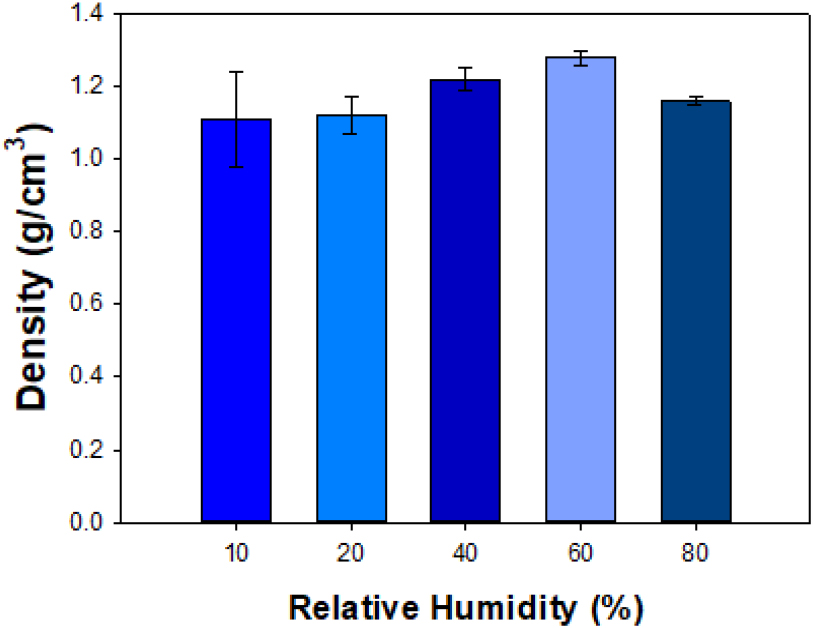

3.2.3 상대 습도가 필름의 물성에 미치는 영향

상대 습도가 필름 물성에 미치는 영향을 분석하기 위해 필름의 밀도와 인장강도를 측정하고 그 결과를 Figs. 10과 11에 나타내었다. Fig. 10에서 보는 바와 같이 상대 습도가 증가함에 따라 필름 밀도가 증가하는 경향을 보였으나, 상대 습도 80% 조건에서는 오히려 감소하였다. 상대 습도 60% 조건까지는 상대 습도가 증가함에 따라 공극률이 증가하면서도 균일한 공극 구조를 형성하여 필름 밀도가 증가하였다고 판단된다. 반면, 상대 습도 80% 조건에서는 과도한 수증기 응축으로 공극 구조의 불안정화로 필름 밀도가 감소한 것으로 보인다.

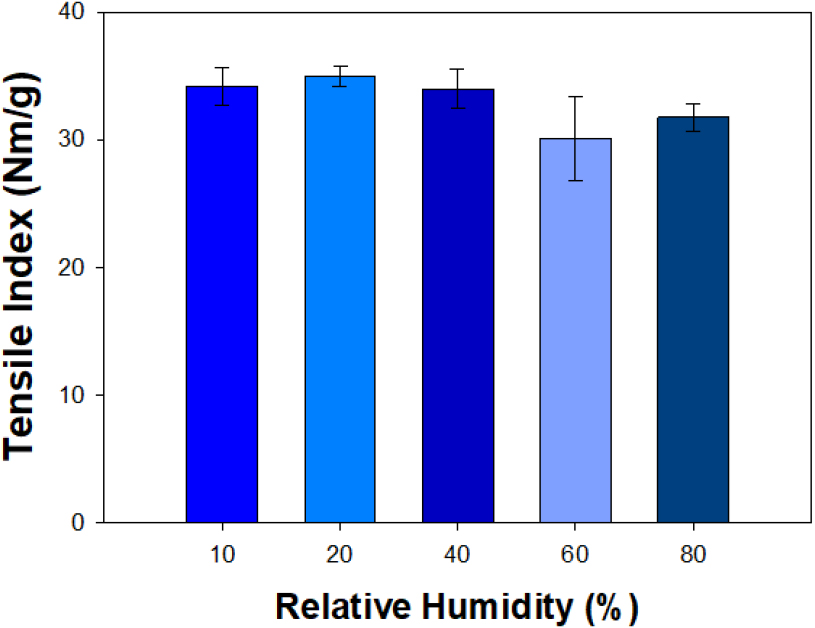

Fig. 11에서 보는 바와 같이 필름의 인장강도는 상대 습도가 증가함에 따라 감소하는 경향을 보였다. 이는 상대 습도가 증가하면서 공극률이 증가하고, 이로 인해 셀룰로오스 네트워크가 약화되면서 기계적 강도가 감소한 결과라고 판단된다.

4. 결 론

본 연구에서는 CAB와 PEG을 원료로 용매의 증발 속도 차이를 이용하여 셀룰로오스 다공성 필름을 제조하고, CAB 분자량과 상대 습도에 따른 필름 특성을 분석하였다.

CAB 분자량이 높아질수록 공극률과 공극 직경이 증가하는 양상을 보였다. 또한, CAB 분자량이 높아질수록 고분자 간 상호작용이 강해짐에 따라 필름 밀도와 인장강도가 증가하였다. 그러나, 분자량 70,000 조건에서는 공극률과 공극 직경이 감소하는 등 공극 구조가 불안정해지고, 필름 인장강도 또한 감소하였다.

상대 습도가 필름 특성에 미치는 영향을 확인하기 위하여 필름 형성 과정에서 상대 습도를 조절하여 필름을 제조하고 공극 특성 및 물성을 분석한 결과, 상대 습도가 높아질수록 필름 형성 과정에서 표면 응축 현상이 촉진되어 공극률과 공극 직경이 증가하였다. 하지만 상대 습도가 높아짐에 따라 공극률 증가로 인해 셀룰로오스 간의 네크워크가 약화되어 필름의 인장강도는 감소하는 결과를 보였다.

이를 통해 용매의 증발 속도 차이를 이용한 셀룰로오스 다공성 필름 제조 시 CAB 분자량과 상대 습도가 필름의 공극 구조 및 기계적 물성에 미치는 영향을 확인할 수 있었으며, CAB 분자량과 상대 습도를 조절함으로써 셀룰로오스 다공성 필름의 공극 구조를 효과적으로 제어할 수 있음을 확인하였다. 이러한 연구 결과는 친환경 멤브레인, 필터, 바이오 소재 등 다양한 응용 분야에서 기존 석유계 필름을 대체할 수 있는 지속 가능한 소재 개발에 기여할 것으로 기대된다.