1. 서 론

2. 재료 및 방법

2.1 공시재료

2.2 실험방법

3. 결과 및 고찰

3.1 셀룰로오스 농도가 점도에 미치는 영향

3.2 셀룰로오스 농도 및 건조 방법이 비즈 형태 및 크기에 미치는 영향

3.3 셀룰로오스 비즈 강도

3.4 셀룰로오스 비즈 결정구조

4. 결 론

1. 서 론

플라스틱의 생산 및 소비량이 매년 꾸준히 증가함에 따라 전 세계적으로 심각한 환경 문제가 발생하고 있다.1,2,3) 특히, 크기가 5 mm 이하인 마이크로플라스틱은 마이크로미터(μm) 및 나노미터(nm) 크기로까지 분해되어 환경, 특히 해양 생태계에 심각한 오염을 발생시킨다는 보고가 있다.4,5,6)최근에는 미세 플라스틱이 인체에서도 검출되고 있어,7,8) 인간 건강에 잠재적으로 악영향을 미칠 수 있다9,10)는 우려가 커지고 있다.

이러한 미세 플라스틱 문제를 해결하는 방안 중 하나는 친환경 바이오매스를 활용하여 플라스틱 소재를 대체하는 것이다.11,12)그중, 셀룰로오스는 지구상에서 가장 풍부한 천연고분자이자 생분해성이 있는 대표적인 친환경 바이오매스 소재로서, 일차 미세 플라스틱 중 하나인 플라스틱 마이크로 비즈를 대체하기 위한 소재로 많은 연구자들이 주목하고 있다.13,14,15)

셀룰로오스 비즈를 제조하는 데 있어 중요한 공정 인자 중의 하나는 셀룰로오스 용액의 점도이다. 셀룰로오스 용액의 점도가 높을 경우 드롭핑(dropping), 스프레이, 미세유체 채널 등의 방법으로 비즈를 제조할 때 작은 내경의 바늘 또는 노즐을 사용하는 데 한계가 발생한다. 이러한 이유로 기존 연구에서는 드롭핑으로 비즈를 제조 시 주로 4% 이하의 농도에서 제조해 왔다.16,17,18,19) 셀룰로오스 용액의 점도를 낮추는 한 가지 방법은 셀룰로오스의 중합도를 저하시키는 것이다. 이전 연구에서 염산-에탄올 처리 및 볼밀 처리에 의해 목재 펄프 셀룰로오스의 중합도를 약 1400에서 400 정도로 감소시킬 수 있고, 중합도의 저하는 셀룰로오스 용액의 점도 및 표면장력을 저하시킨다고 보고하였다.20) 셀룰로오스의 중합도를 저감시켜 셀룰로오스 용액의 점도를 감소시킨 만큼 비즈 제조 시 셀룰로오스 용액의 농도를 증가시킬 수 있을 것으로 판단된다.

본 연구에서는 셀룰로오스 용액의 농도와 건조 방법이 드롭핑 방법으로 제조된 셀룰로오스 비즈의 특성에 미치는 영향을 탐색하여, 셀룰로오스 비즈의 구조 제어를 위한 기초 자료로 삼고자 하였다. 이를 위해 목재 펄프를 분쇄하고 기계적-화학적 전처리 과정을 통해 셀룰로오스의 중합도를 410으로 감소시켰다. 이후 Sirviö와 Heiskanen21)의 연구를 바탕으로 TEAOH(tetraethylammonium hydroxide)-요소 용제에 여러 셀룰로오스 섬유 농도로 조절하여 용해시켰다. 드롭핑 방법으로 셀룰로오스 비즈를 성형 후, 열풍 건조 및 동결 건조하였으며, 셀룰로오스 용액의 농도 및 건조 방법이 제조된 비즈의 특성에 미치는 영향을 평가하고자 하였다.

2. 재료 및 방법

2.1 공시재료

활엽수 표백 크라프트 펄프(hardwood bleached kraft pulp, HwBKP, eucalyptus, Brazil)를 국내 H사에서 분양받아 공시재료로 사용하였다. 이전 연구 결과20)에 기초해서 HwBKP를 0.25 mm 망을 장착한 컷팅 밀(Universal Cutting Mill, Pulverisette 19, FRITSCH, Germany)을 이용하여 분쇄한 후 기계적-화학적 전처리를 통해 셀룰로오스 중합도를 410으로 감소시켜 사용하였다. 기계적-화학적 전처리는 분쇄된 HwBKP 4 g을 에탄올-염산 혼합액(에탄올 150 mL, 염산 6 mL)에 넣고, 볼밀(Planetary Mill, Pulverisette 5, FRITSCH, Germany)을 이용하여 250 rpm으로 60분 동안 습식 볼 밀링 처리하였다. KS M ISO 535122)에 의거하여 펄프 섬유를 cupriethylene diamine (CED) 용액에 용해한 후 고유 점도(η)를 측정하였고, 셀룰로오스의 평균 중합도(DPV)는 Eq. 123)을 사용하여 계산하였다.

셀룰로오스 용제인 TEAOH(tetraethylammonium hydroxide, 35 wt% in H2O)는 ThermoFisher Scientific 사에서 구매하여 사용하였고, 요소(urea, 98%, extra pure)는 대정화금에서 구매하여 사용하였다. 성형된 셀룰로오스 비즈를 고형화하기 위한 초산(99.5%, extra pure)과 비즈 세척 용도로 사용된 에탄올(94.5%, extra pure)은 대정화금에서 구매하여 사용하였다.

2.2 실험방법

2.2.1 셀룰로오스 용액화 및 비즈 제조

셀룰로오스 용제로는 TEAOH-요소 용제를 사용하였다. TEAOH 27 wt%, urea 22 wt%, 증류수 51 wt%의 비율로 혼합한 다음, 자력교반기를 사용하여 20분간 교반시켜 셀룰로오스 용제를 제조하였다. 상온의 셀룰로오스 용제에 섬유 농도가 2, 4, 6, 8, 10%가 되도록 정량한 전처리된 셀룰로오스 섬유를 첨가하고, 교반기를 사용하여 250 rpm으로 2시간 동안 교반시켜 섬유를 충분히 분산시킨 다음 12시간 동안 상온에서 정치시켰다. 12시간 정치 후에 250 rpm으로 1시간 동안 교반시켜 셀룰로오스 섬유가 완전히 용해된 투명한 셀룰로오스 용액을 제조하였다. 제조된 셀룰로오스 용액을 시린지 펌프(syringe pump, NE1600, New Era, USA)를 사용하여 유속 0.3 mL/min으로 초산 용액 위에 수직으로 드롭핑(dropping)하였다. 초산과 주사기 바늘 사이의 높이는 모든 실험에서 50 cm로 조정하였고, 내경이 0.6 mm인 주사기 바늘을 사용하였다. 제조된 셀룰로오스 비즈를 에탄올 및 증류수로 충분히 세척 후, -50°C의 동결건조기 및 60°C의 열풍건조기에서 24시간 동안 건조하였다.

2.2.2 셀룰로오스 용액 및 비즈 분석

셀룰로오스 용액의 레올로지 특성은 레오메터(HAAKE Viscotester iQ Rheometer, ThermoFisher Scientific, USA)를 사용하여 측정하였다. 셀룰로오스 비즈의 형태는 SEM (CX-200TM, COMEX, Korea)을 사용하여 관찰하였다. 가속전압(acceleration voltage)은 20 kV였다. 셀룰로오스 비즈의 평균 입자 크기는 디지털 현미경(HT004, Himaxtech, Korea)을 이용하여 약 200개 비즈의 직경을 측정하여 분석하였다. 수축률(shrinkage ratio, S)은 건조 전 시료(s1)와 건조 후 시료(s2)의 입자 크기를 측정하고, Eq. 2에 의하여 계산하였다.

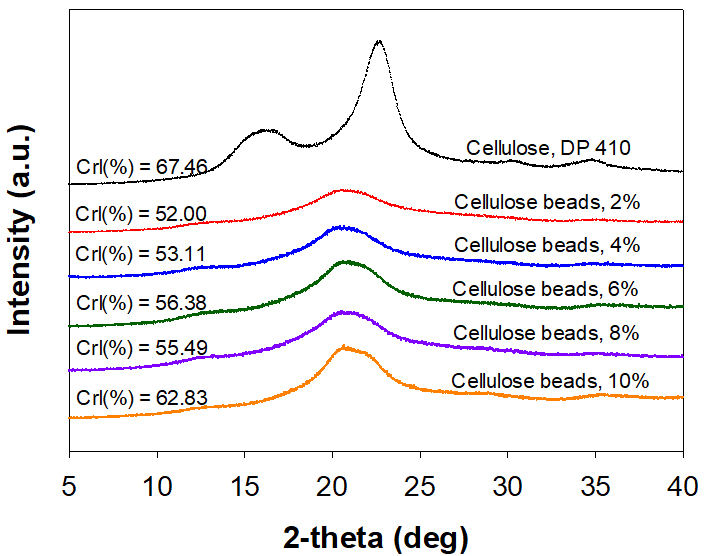

셀룰로오스 비즈의 강도는 곡물경도시험기(AGW, TOTAL Meter & Instrument, China)를 이용하여 측정하였다. 셀룰로오스 용액의 농도가 드롭핑에 의해 제조된 셀룰로오스 비즈의 결정구조에 영향을 주는지를 평가하기 위해서 XRD(Miniflex 600, Rigaku, USA)를 사용하여 결정구조를 분석하였고, Segal 법24)을 참조하여 Eq. 3에 의해서 상대 결정화도(crystallinity index, CrI)를 계산하였다.

여기서, 상대 결정화도 계산을 위해서 2θ=22.7°(I002, (002)의 회절강도)와 2θ=18°(IAM, 비결정 부분의 회절강도)를 사용하였다.

3. 결과 및 고찰

3.1 셀룰로오스 농도가 점도에 미치는 영향

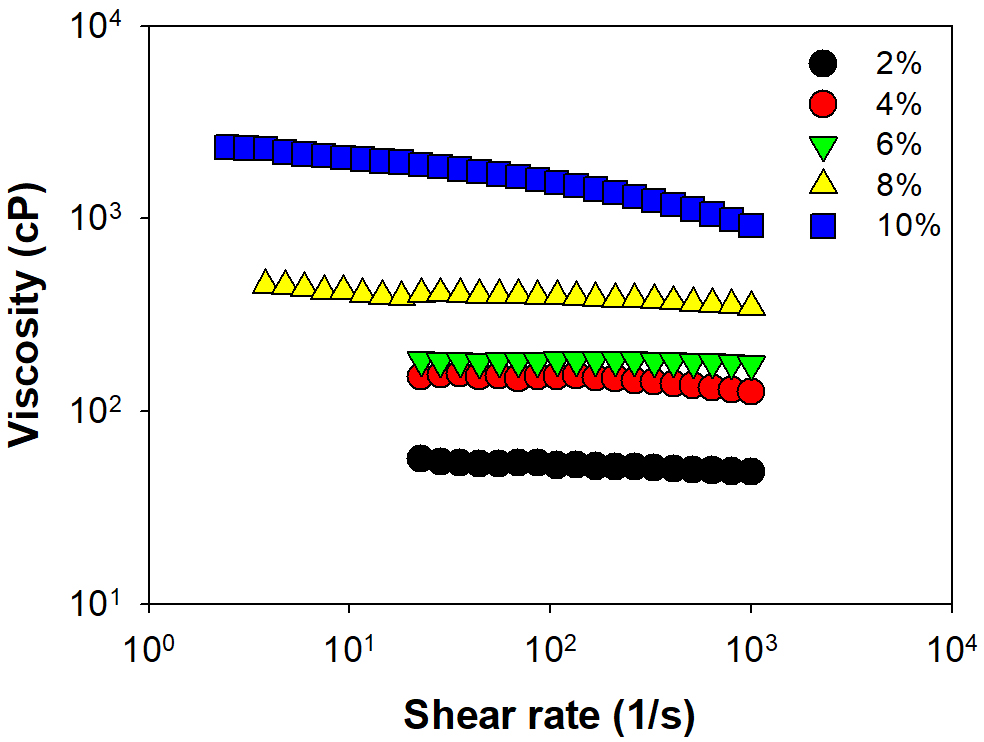

Fig. 1은 셀룰로오스 농도가 전단속도 변화에 따른 TEAOH/요소/셀룰로오스 용액의 점도에 미치는 영향을 보여준다. 셀룰로오스 농도가 증가함에 따라 셀룰로오스 용액의 점도는 증가하였다. 셀룰로오스 농도가 10%일 때는 전단속도가 증가할수록 뚜렷한 전단희박유체(shear thinning fluid) 거동이 나타났으며, 8% 이하에서는 약한 전단희박유체 거동 또는 뉴턴 유체(newtonian fluid) 거동이 관찰되었다. 이러한 현상은 셀룰로오스 농도가 변화하면 셀룰로오스 사슬 간의 거리가 변화하기 때문에 발생한다고 판단된다. 전단속도가 낮은 경우에, 셀룰로오스 용액의 농도가 높으면 셀룰로오스 사슬 간의 거리가 가까워서 사슬 사이의 얽힘이 많아져 점도가 높게 나타나지만, 전단속도가 증가하면 얽힌 셀룰로오스 사슬들이 얽힘 현상이 완화되면서 점도가 감소하는 것으로 설명될 수 있다. 반면, 셀룰로오스 농도가 낮을 경우에는 셀룰로오스 사슬 간 거리가 멀어 사슬 간의 얽힘이 적어지고, 전단속도에 따른 셀룰로오스 사슬 사이의 얽힘 현상 정도에 뚜렷에 변화가 적기 때문에 전단속도에 따른 점도 감소가 적은 것으로 사료된다.

3.2 셀룰로오스 농도 및 건조 방법이 비즈 형태 및 크기에 미치는 영향

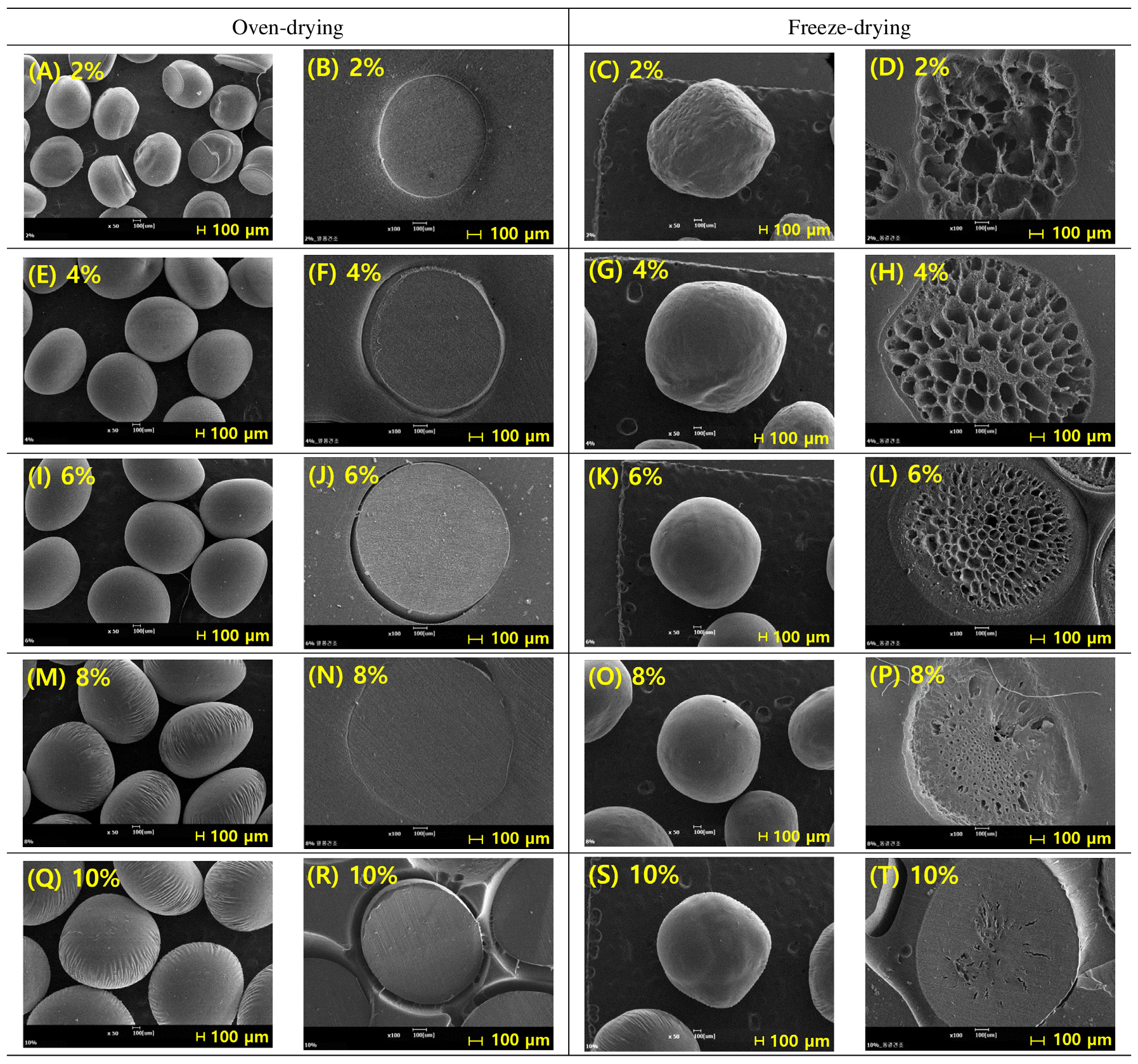

Fig. 2는 비즈 성형 시 셀룰로오스 용액의 농도 및 건조 방법이 셀룰로오스 비즈의 형태에 미치는 영향을 평가하기 위해 SEM으로 관찰한 결과를 보여준다. 셀룰로오스 농도와 건조 방법에 상관없이 셀룰로오스 비즈는 전반적으로 구형을 유지하는 것으로 관찰되었다. 열풍건조를 사용한 경우, 셀룰로오스 농도와 관계없이 비즈 내부에 공극이 형성되지 않았음을 확인할 수 있었다. 반면, 동결건조를 사용하였을 때 비즈 내부에 벌집 형태의 빈 공간이 형성되었으며, 이 공극은 셀룰로오스 농도가 증가함에 따라 그 수 및 크기가 감소하여, 치밀한 구조로 변화하는 것이 관찰되었다. 열풍건조를 하면 수분이 증발하는 과정에서 물의 표면장력에 의해 셀룰로오스 사슬 간 거리가 점차 가까워지며, 이에 따라 조밀한 구조가 형성된 것으로 사료된다. 반면 동결건조를 사용하면 수분이 증발하는 과정에서 셀룰로오스 사슬들의 이동이 제한되어 물이 있던 자리에 공극이 형성된 것으로 사료된다. 셀룰로오스 농도가 낮을수록 건조 전 셀룰로오스 비즈 내부에 수분이 더 많아 내부 공극이 많이 형성되며, 농도가 증가하면 상대적으로 수분이 적어지고 섬유 간 거리가 가까워 조밀한 구조가 형성된 것으로 판단된다.

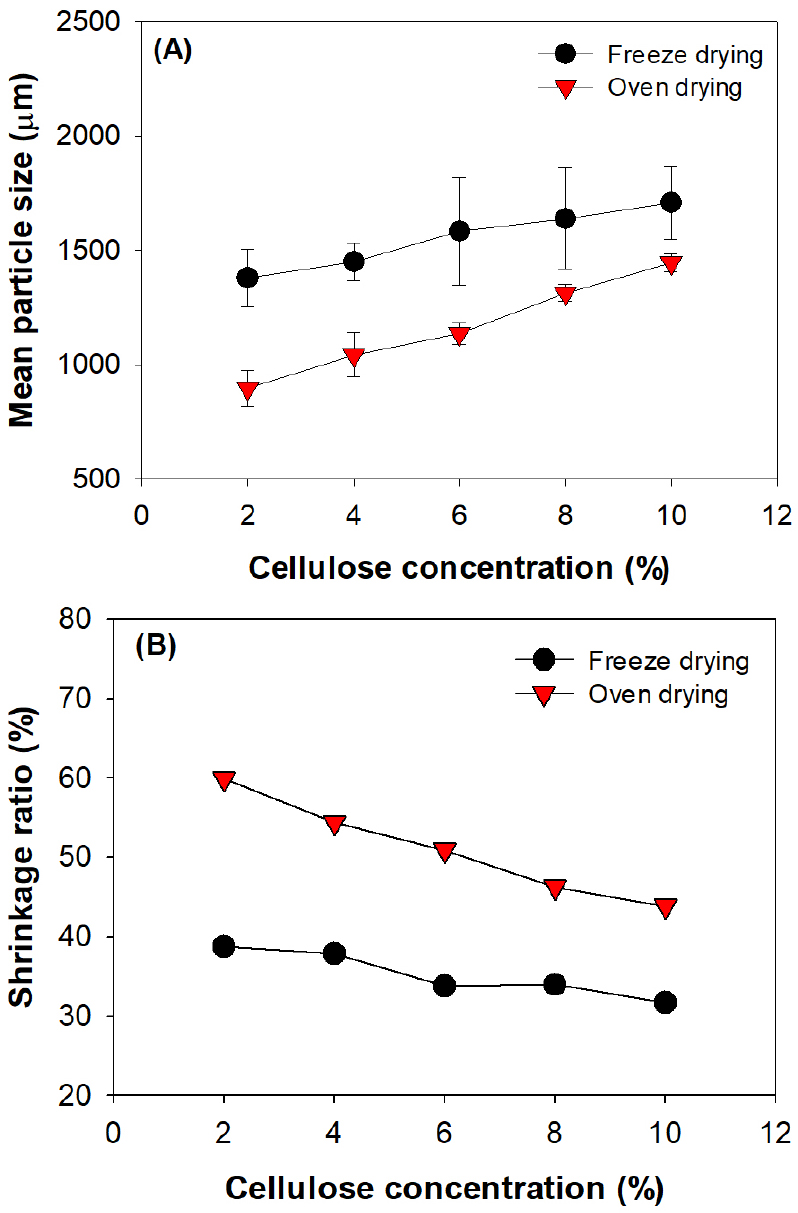

셀룰로오스 용액의 농도와 건조 방법이 셀룰로오스 비즈의 평균 입자 크기 및 건조 시 수축률에 미치는 영향을 Fig. 3에 나타내었다. 셀룰로오스 농도가 증가할수록 비즈의 평균 입자 크기는 건조 방법과 관계없이 증가하는 경향을 보였다(Fig. 3-A). 이는 셀룰로오스 농도가 증가함에 따라 비즈 내부의 수분 함량이 적어져 건조 시 셀룰로오스 비즈의 수축이 감소했기 때문으로 판단된다. 두 건조 방법 모두에서 셀룰로오스 용액의 농도가 증가함에 따라 건조 시 수축률이 감소하는 경향이 관찰되었다(Fig. 3-B). 동결건조 시에는 약 35-40% 정도의 입자 크기 수축이 관찰되었다. 그러나 동결건조는 열풍 건조에 비해 상대적으로 수축이 적어, 평균 입자 크기가 크게 나타난 것으로 판단된다.

3.3 셀룰로오스 비즈 강도

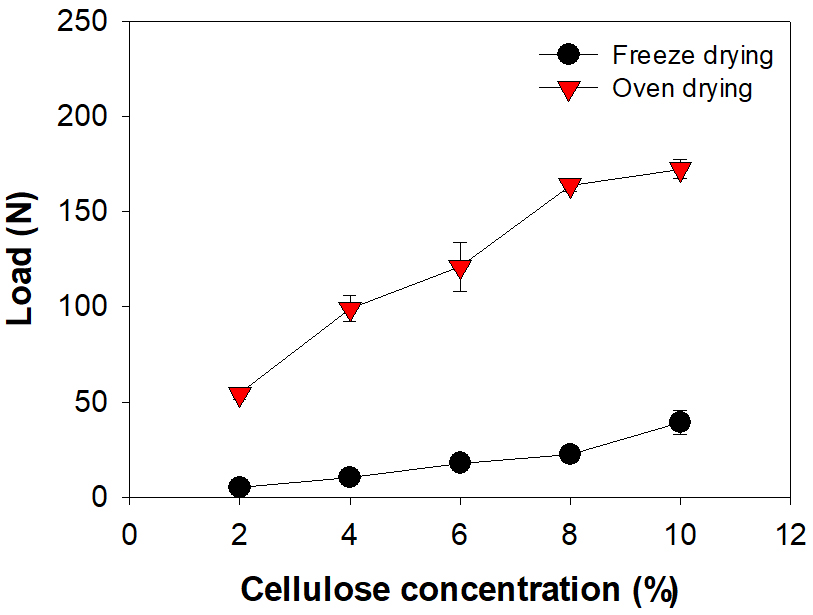

Fig. 4는 셀룰로오스 농도 및 건조 방법이 제조된 셀룰로오스 비즈의 강도에 미치는 영향을 보여준다. 셀룰로오스 농도가 증가할수록 셀룰로오스 비즈의 강도도 증가하였다. 셀룰로오스 농도를 2%에서 10%로 증가시키면 동결건조 시 비즈 강도는 약 10배 증가하였고, 열풍건조의 경우에는 약 3.5배 증가하였다. 2% 농도에서는 두 건조 방법 모두에서 비즈의 강도가 상대적으로 낮았는데, 이는 저농도에서 셀룰로오스 사슬 사이의 거리가 멀어져 상호작용이 적어졌기 때문으로 사료된다. 셀룰로오스 농도가 증가함에 따라 셀룰로오스 사슬 간 거리가 가까워지고(즉, 밀도가 증가하고), 셀룰로오스 사슬 간 상호작용이 증가해서 비즈의 강도가 향상된 것으로 판단된다.

또한, 열풍건조한 비즈의 강도가 동결건조한 비즈의 강도보다 높게 나타났다. 이는 건조 과정에서 물 분자들이 증발하면서 표면장력에 의해 셀룰로오스 사슬들이 더 밀접하게 결합해 상호작용이 증가하였기 때문으로 사료된다. 이와 같은 결과는 셀룰로오스 농도를 조절하여 비즈 내 공극 구조를 제어할 수 있고, 기계적 특성을 조정할 수 있음을 보여주며, 다양한 산업 분야에서 활용 가능성이 높을 것으로 기대된다.

3.4 셀룰로오스 비즈 결정구조

Fig. 5는 셀룰로오스 농도가 셀룰로오스 비즈의 결정구조와 상대 결정화도에 미치는 영향을 XRD를 통해 분석한 결과를 보여준다. 전처리된 펄프 섬유(셀룰로오스 DP = 410)의 경우 전형적인 Cellulose I의 구조를 나타내는 반면, 모든 셀룰로오스 비즈는 Cellulose II의 구조를 보였다. 이전 연구16)에 따르면 TEAOH-요소 용제에 용해된 후 재생된 셀룰로오스 비즈는 16° 부근의 피크가 사라지고, 21° 부근에서 약하고 넓은 피크를 보여주는 전형적인 Cellulose II의 결정구조를 나타낸다고 보고되었다. 셀룰로오스 농도와 관계없이 재생된 셀룰로오스 비즈는 모두 Cellulose II 결정구조를 나타내는 것으로 보아, 셀룰로오스 농도는 결정구조에 큰 영향을 미치지 않는 것으로 판단된다.

또한 셀룰로오스 농도가 증가함에 따라 상대 결정화도가 약간 증가하는 경향을 보였고, 특히 셀룰로오스 농도 10%에서 뚜렷하게 증가하였다. 이는 농도가 높아질수록 가까워지는 셀룰로오스 사슬 간의 거리가 셀룰로오스 비즈가 재결정화되는 과정에서 셀룰로오스 사슬 간 상호작용에 영향을 미쳐서 나타난 결과로 사료된다.

4. 결 론

셀룰로오스의 중합도가 감소된 펄프 섬유를 사용하여 셀룰로오스 비즈를 제조한 후, 셀룰로오스 농도 및 건조 방법이 셀룰로오스 비즈 특성에 미치는 영향을 평가하여 다음과 같은 결론을 얻었다.

1) 셀룰로오스의 중합도를 400 정도로 감소시킨 목재펄프를 사용하여 셀룰로오스 농도를 10%까지 높여서 드롭핑 방법으로 셀룰로오스 비즈를 제조할 수 있었다.

2) 셀룰로오스 농도가 증가할수록 셀룰로오스 용액의 점도는 증가하였다. 또한, 농도의 증가와 함께 비즈의 크기와 강도는 증가하였고, 내부 구조는 치밀해지는 경향을 보였다.

3) 셀룰로오스 용액의 농도를 낮게 조절하고, 동결건조 방법을 사용하여 비즈의 중앙 부분에 벌집 모양의 다공성 구조를 가지는 코어-쉘(core-shell) 형태의 비즈를 제조할 수 있었다. 그러나, 동결건조 시에도 셀룰로오스 농도가 높아지면, 비즈의 내부 구조가 더 치밀해지는 것이 관찰되었다. 드롭핑 시 셀룰로오스 용액의 농도와 건조 방법을 조절하여 셀룰로오스 비즈의 내부 구조를 제어할 수 있다고 판단된다.