1. 서 론

2. 재료 및 방법

2.1 공시 재료

2.2 실험방법

2.3 물성 분석

3. 결과 및 고찰

3.1 수초지 소수화 효율 및 섬유 특성 비교

3.2 셀룰로오스/PP 복합소재 필름의 물리적 특성 비교

4. 결 론

1. 서 론

최근 플라스틱 쓰레기로 인한 환경오염이 사회적 문제로 대두되면서 플라스틱 대체 소재에 관한 연구가 활발하게 이루어지고 있다.1,2) 플라스틱은 매립하였을 때 자연에서 생분해되지 않는데, 이를 보완하기 위해 플라스틱과 생분해성이 있는 물질을 혼합하여 복합소재를 만드는 연구가 진행되고 있다.3) 플라스틱 사용량을 줄이기 위한 대체소재로 생분해 플라스틱, 산화 생분해 플라스틱, 바이오 베이스 플라스틱 등이 있다.4,5,6,7,8)

바이오 베이스 플라스틱은 바이오매스를 일정량 이상 함유하는 플라스틱으로 전분, 목분, 펄프 등 다양한 바이오 소재를 활용한 친환경 복합소재를 일컫는다. 복합소재 제조에 사용되는 바이오 소재 중 하나인 셀룰로오스 섬유는 글루코오스 간 β-1,4 글리코시드 결합된 긴 선형의 단일 다당류로 지구상에서 가장 풍부한 바이오매스이며, 수산기를 가지고 있어 개질이 용이하고 생분해성이 뛰어나 친환경적이라는 장점이 있다.9,10) 하지만 셀룰로오스 섬유는 다수의 수산기를 가지고 있는 친수성 물질이기에 복합소재 제조 시 소수성인 플라스틱 내에서 균일하게 분산되지 못하며 계면 접착력이 낮다. 이를 극복하기 위하여 셀룰로오스 섬유와 플라스틱 간의 계면 접착력을 향상시키기 위해 상용화제를 사용하거나 셀룰로오스 섬유와 플라스틱 간의 균일한 혼합을 위해 셀룰로오스를 소수성으로 개질하는 방법이 사용되고 있다.11)

셀룰로오스 섬유의 소수화 방법의 하나로 셀룰로오스 섬유의 수산기에 기체상의 염화지방산을 에스테르화 반응시켜 셀룰로오스 섬유 표면을 소수성으로 개질하는 기상 그라프트 기술이 있다.12,13,14) 전술한 기상 그라프트 소수화 반응은 기체상의 염화지방산을 셀룰로오스 섬유에 접촉시키면서 200℃ 정도의 높은 온도로 가열해야 일어난다. 섬유를 가열하는 방법은 여러 가지가 있으나 복사나 대류가 아닌 전도 방식이 열전달 측면에서 가장 효율적이라고 할 때, 개개의 섬유에 염화지방산을 불어주면서 전체 시스템의 온도를 높이는 방법보다는, 투기도가 높은 종이에 액상의 염화지방산을 먼저 바르고 고온의 건조롤에 밀착시켜 짧은 시간 안에 소수화 반응을 유도하는 것이 유리하다. 다만 이 경우 종이를 이루는 셀룰로오스 섬유가 서로 맞닿아 수소결합을 형성함에 따라 염화지방산의 침투가 어려운 일부 표면이 소수화되지 못하는 단점이 있다. 이처럼 종이를 대상으로 기상 그라프트 처리를 한차례 실시하는 것만으로는 셀룰로오스 섬유 표면을 완벽하게 소수화시킬 수 없으나, 한 번 처리한 종이를 다시 물에 풀어 다시 초지한 다음 거듭해서 기상 그라프트 처리한다면 처음 소수화 처리로 개질되지 못한 섬유 표면도 마저 처리할 수 있을 것이라 기대되었다. 아울러 섬유의 소수화 처리가 완벽해질수록 복합소재 제조 시 소수성인 플라스틱 내에 셀룰로오스 섬유가 균일하게 분산될 것으로 기대되었다.

이에 본 연구에서는 활엽수 표백 크라프트 펄프(hardwood bleached kraft pulp, HwBKP)로 제조한 종이의 기상 그라프트 처리와 재활용 및 반복된 기상 그라프트 처리에 따른 소수화된 섬유의 바이오 플라스틱 복합소재 내 분산 특성 및 물성 변화를 알아보고자 하였다.

2. 재료 및 방법

2.1 공시 재료

2.1.1 펄프

본 연구에서 수초지 제작을 위해 활엽수 표백 크라프트 펄프(Hardwood bleached kraft pulp, HwBKP, 무림P&P, Korea)를 사용하였다.

2.1.2 폴리프로필렌

본 연구에서 복합소재 제조를 위해 폴리프로필렌(Polypropylene, PP, Adstif HA5029, Lyondellbasell, USA)을 사용하였으며 이의 물성은 Table 1과 같다.

Table 1.

Characteristics of polypropylene

| Item | Unit | Value |

| Melt flow index (230℃/ 2.16kg) | g/10 min | 65 |

| Density | g/cm3 | 0.90 |

| Deflection temperature under load (0.46 N/mm2) | ℃ | 140 |

2.1.3 소수화 시약

기상 그라프트 처리를 위한 염화지방산으로 염화 팔미토일(palmitoyl chloride, Acros, Belgium, 98 %)을 사용하였다. 염화 팔미토일의 물성은 Table 2에 나타내었다. 염화지방산을 희석하기 위해 석유에테르(petroleum ether, 대정화금, Korea)를 사용하였다. 기상 그라프트 처리 후 시트에 남은 잔존 지방산을 제거하기 위한 세척용 용매로 아세톤(99.5% acetone, 대정화금, Korea)을 사용하였다.

Table 2.

Characteristics of palmitoyl chloride

| Item | Unit | Value |

| Melting point | ℃ | 11-13 |

| Boiling point | ℃ | 325 |

| Molecular weight | g/mol | 247.88 |

2.2 실험방법

반복된 기상 그라프트 처리로 소수화한 섬유 배합 복합소재의 특성을 알아보기 위해 셀룰로오스 섬유로 구성된 종이의 소수화와 해리, 초지 및 소수화 처리를 실시하였다. 이에 대한 모식도를 Fig. 1에 나타내었다.

2.2.1 지료조성

HwBKP를 실험실용 Valley Beater로 여수도를 500 mL CSF(Canadian Standard Freeness) 수준까지 고해하였다. 여수도의 측정은 TAPPI Standard T227 om-99에 의거하여 측정하였다.

2.2.2 수초지 제작

0.3% 농도로 희석하여 준비한 지료로 사각 수초지기(30×30 cm2)를 이용하여 평량 100 g/m2의 수초지를 제작하였다.

2.2.3 셀룰로오스 섬유 소수화

섬유 표면을 소수성으로 개질하기 위해 염화지방산을 사용한 기상 그라프트 반응을 진행하였다. 석유에테르로 희석한 0.5% 농도의 염화 팔미토일 용액에 1분간 수초지를 침지한 후 상온에서 석유에테르 용매를 휘발시키고 핫프레스로 6초간 압착가열하였다. 핫프레스를 이용한 압착가열 조건은 Table 3에 나타내었다. 실험실 규모로 진행되는 본 실험 과정에서 휘발성 용매인 석유에테르를 이용하고, 기상 그라프트 과정에서 기체상의 부산물이 발생되므로 소수화 전 과정을 모두 후드 내에서 진행하였다.

Table 3.

Hot press conditions

| Conditions | Value |

| Top plate temperature (℃) | 200 |

| Bottom plate temperature (℃) | 100 |

| Pressing pressure (gf/cm2) | 400 |

| Pressing time (sec) | 6 |

2.2.4 아세톤 세척

기상 그라프트 처리한 셀룰로오스 섬유와 PP의 배합 시 셀룰로오스에 잔존한 미반응 지방산은 셀룰로오스 섬유와 PP 간 계면 결합을 저해하여 기계적 강도를 떨어뜨린다. 이를 보완하기 위해 아세톤 세척을 통해 그라프팅된 수초지 내 잔존하는 자유지방산을 제거한 뒤 셀룰로오스/PP 복합소재를 제조하였다. 셀룰로오스 시트를 아세톤에 함침시켜 초음파 세척기(JAC ultrasonic 4020, Jinwoo, Korea)로 15분간 초음파 처리한 후 궤도형 쉐이커로 2분간 교반하여 남아있는 자유 지방산을 제거하였다.

2.2.5 재수초

기상 그라프트 처리 후 아세톤 세척을 마친 종이를 1.2%로 해리한 후, 사각 수초지기(30×30 cm2)를 이용해 평량 100 g/m2으로 수초지하였다.

2.2.6 HwBKP와 PP의 복합소재 제조

복합소재 제조 시 종이를 플러핑하여 섬유 단위로 분리한 셀룰로오스를 사용하였다. 셀룰로오스 섬유 플러핑은 블렌더에 셀룰로오스 시트 5 g을 넣고 3분간 블렌딩하는 방식으로 진행하였다. 플러핑된 셀룰로오스 섬유를 이용하여 PP/셀룰로오스 70/30(%) 조건으로 이축 압출기(Twin screw extruder)에 넣고 펠렛을 제조하였다. 이후 펠렛 2 g을 칭량하여 200℃의 핫프레스에서 1분간 예열해준 후 10초간 가압하여 필름을 제조하였다.

2.2.7 물 세척

기상 그라프트 처리 시 부산물로 발생한 염산은 복합소재 제조 시 이축 압출기 내에서 PP의 열화를 조장하여 황변을 유발하기 때문에 최대한 제거해 주어야 한다. 이를 위해 아세톤 세척이 완료된 종이를 물에 함침시킨 후 초음파 세척기로 15분간 초음파 처리를 진행하였고, 시트를 다시 물을 적시어 Shaker에서 2분 동안 씻어주었다.

2.3 물성 분석

2.3.1 지방산 함량 정량분석

기상 그라프트 처리한 셀룰로오스 섬유의 소수화 수준을 알아보기 위해 가스 크로마토그래피(Gas chromatography, GC, 8890 GCsystem, Agilent Technologies, USA)를 이용해 지방산 함량을 분석하였다. 속실렛 추출을 통해 셀룰로오스 섬유 내 잔존하는 미반응 지방산을 추출하고 비누화 처리를 통해 셀룰로오스 섬유 내 에스테르화 결합한 지방산을 추출 및 분리한 후 정량분석을 진행하였다. 분석 조건은 Table 4에 나타내었다.

Table 4.

Operating conditions of Gas chromatography

2.3.2 복합소재 백색도 측정

색상측정기(L&W Elrepho, Lorentzen & Wettre, Sweden)를 이용해 TAPPI Standard 452 om-08(ISO 2470)에 의거하여 셀룰로오스/PP 복합소재 필름의 백색도를 측정하였다.

2.3.3 복합소재 인장강도 측정

복합소재 필름 시편의 강도를 비교하기 위해서 만능재료 시험기(Universal testing machine, WL2100C, 위드랩, Korea)를 사용하여 인장강도를 측정하였다. KS M ISO 1924-2 규격에 기반하여 측정하였다.

2.3.4 복합소재 지합 측정

섬유가 분산된 정도를 확인하기 위해 복합소재의 지합을 측정하였다. 복합소재 필름을 광학 현미경으로 촬영한 후 투과 이미지를 OHP필름에 인쇄하여 지합 측정기(Optest formation tester, Optest equipment, Canada)를 이용해 화상분석 하였다.

2.3.5 용융흐름지수(Melt flow index) 측정

복합소재의 유동학적 특성을 비교하기 위해 용융흐름지수를 측정하였다. 용융흐름지수는 일정한 부하와 온도에서 10분 동안 모세관을 흐르는 수지의 무게로, 시료의 흐름성을 나타낸다. 본 실험에서는 제조한 펠렛을 ASTM D1238(200℃, 2.16 kg 조건)에 따라 용융흐름지수 측정기(Melt flow indexer, hanatek, UK)를 사용하여 용융흐름지수(Melt flow index, MFI)를 측정하였다.

3. 결과 및 고찰

3.1 수초지 소수화 효율 및 섬유 특성 비교

3.1.1 자유지방산 및 그라프팅된 지방산 함량

기상 그라프트 처리한 수초지의 소수화 효율을 비교하기 위해 종이 내 지방산 함량을 Fig. 2에 나타내었다. 기상 그라프트 처리를 반복함에 따라 그라프팅된 지방산의 함량이 증가하였으며, 재수초시 그라프팅된 지방산 함량의 변화가 미미했다. 또한 아세톤 세척 후 자유 지방산 함량이 감소한 것을 확인할 수 있었다.

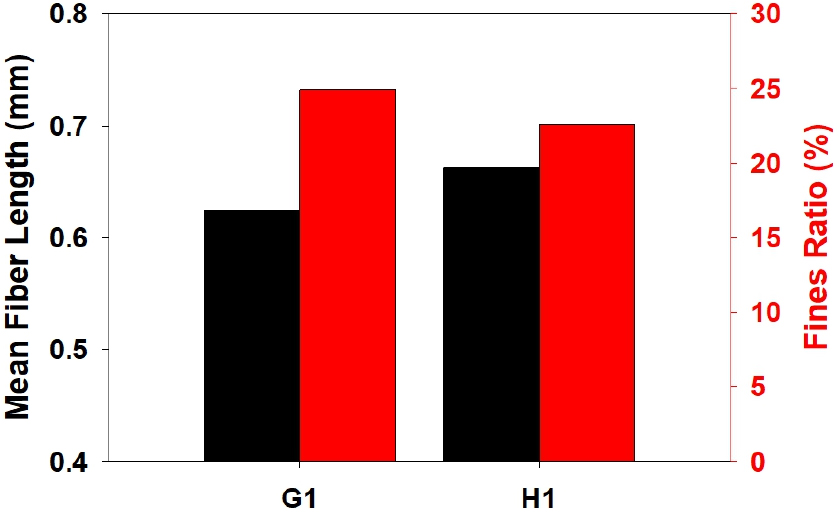

3.1.2 수초지 섬유장 비교

그라프팅된 수초지와 재수초한 수초지의 섬유장을 Fig. 3에 나타내었다. 기상 그라프트 처리한 수초지와 비교하여 재수초지의 섬유장이 더 길고 미세분 비율이 적었는데, 이는 종이를 해리하고 다시 수초지로 제조하는 과정에서 지료의 미세분이 유실됨에 따라 상대적으로 평균 섬유장이 증가한 것으로 판단된다.

3.2 셀룰로오스/PP 복합소재 필름의 물리적 특성 비교

3.2.1 백색도

반복된 기상 그라프트 소수화 전처리에 의한 복합소재의 백색도 변화를 Fig. 4에 나타내었다. 일반 수초지를 배합하여 만든 필름의 백색도가 가장 낮았으며 기상 그라프트 처리를 한 종이를 배합한 필름의 경우 백색도가 조금 더 높았다. 이는 일반 수초지 섬유와 PP 복합재 필름의 압출 시 친수성의 섬유와 소수성의 PP가 잘 혼합되지 않아 섬유 간 응집이 발생하고, 압출기 내에서 체류시간이 길어짐에 따라 높은 온도로 인한 PP의 열화가 발생하여 백색도가 저하된 것으로 판단된다. 또한 재수초를 진행할수록 백색도가 대체로 높아지는 경향을 확인하였다. 기상 그라프트 처리 시 부산물로 염산이 발생되는데, 섬유에 염산이 잔존하면 PP와 혼합하여 압출하는 과정에서 산에 의한 섬유의 열화로 황변현상이 발생하여 백색도가 낮아진다. 재수초지를 배합하여 만든 필름은 재수초 과정에서 높은 극성을 가지는 물에 의해 세포벽 내에 잔류된 염산이 씻겨나가 황변 현상이 감소하고, 백색도가 높아진 것으로 판단된다.

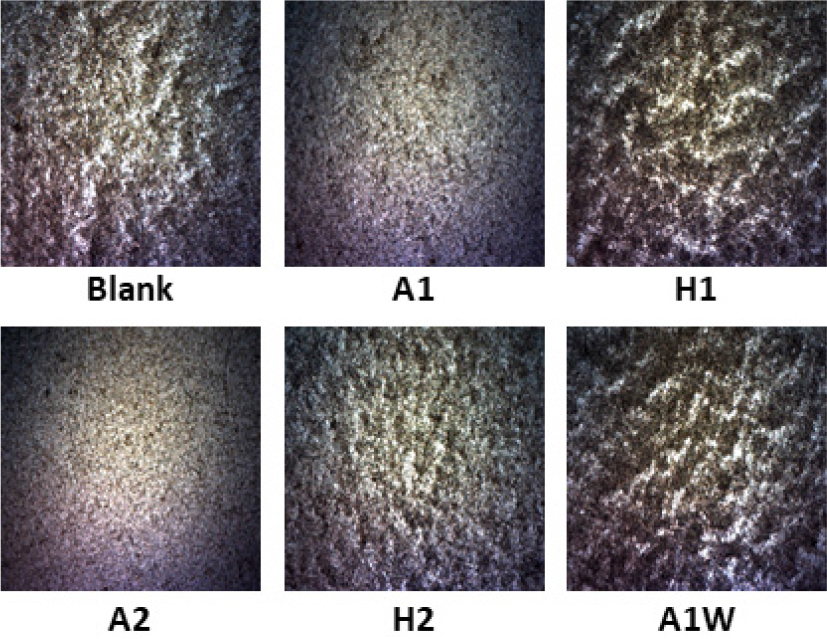

3.2.2 지합

복합소재 필름 현미경 이미지의 지합을 Fig. 5에 나타내었다. 기상 그라프트 처리한 셀룰로오스 섬유를 배합하여 만든 필름은 섬유의 소수화로 인해 PP와의 상용성이 증가하여, 소수화된 섬유가 플라스틱 내에 균일하게 분산됨에 따라 일반 수초지 섬유를 배합한 필름에 비해 지합이 더 우수하였다. 재활용 1회 재생섬유를 배합한 필름은 기상 그라프트 처리한 버진섬유와 그라프팅된 지방산 함량이 비슷함에도 불구하고 기상 그라프트 처리 버진 섬유 배합 필름보다 지합이 떨어졌다. 이는 재활용 과정에서 미세분 소실로 인해 섬유의 응집이 발생하여 플라스틱 복합소재 제조 시 균일하게 분산되지 않은 것으로 판단된다. 광학 현미경으로 촬영한 필름의 투과 화상을 Fig. 6에 나타내었다. 기상 그라프트 처리된 종이를 이용하여 만든 필름과 재수초하여 그라프트 처리한 종이를 배합하여 만든 필름의 분산도가 가장 균일하게 나타난 것을 확인할 수 있었다.

3.2.3 인장강도

복합소재의 인장강도 측정 결과를 Fig. 7에 나타내었다. 기상 그라프트 처리한 수초지 섬유를 배합한 필름은 복합재 내에서 소수성 섬유와 PP가 균일하게 분산되어 일반 수초지 섬유를 배합한 필름보다 우수한 인장강도를 보였다. 재수초지 섬유를 배합한 필름은 인장강도가 감소하였는데, 이는 재수초지 섬유의 응집으로 인한 불량한 지합이 유발한 결과로 사료된다.

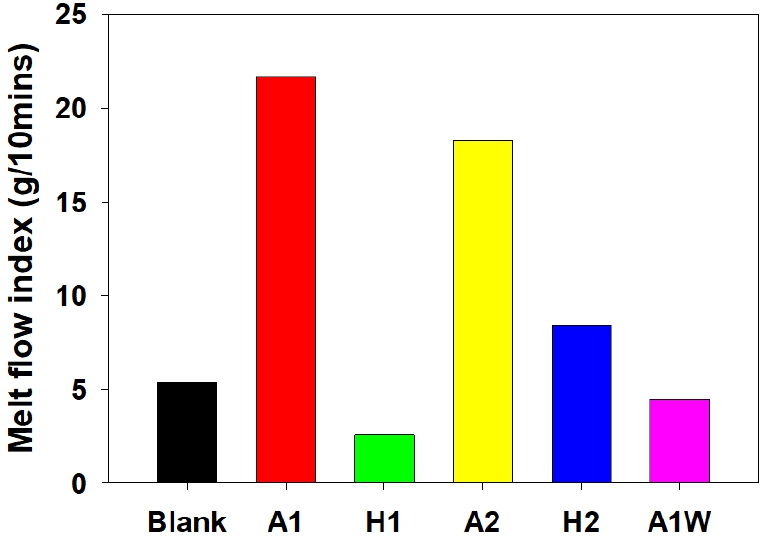

3.2.4 용융흐름지수

섬유 배합에 따른 복합소재의 유동성 변화를 비교하기 위해 용융흐름지수를 Fig. 8에 나타내었다. 기상 그라프트 처리한 셀룰로오스 섬유를 배합하여 만든 복합소재의 용융흐름지수가 급격히 증가하였으며 재수초지 섬유를 배합하여 만든 복합소재의 용융흐름지수는 감소하는 경향을 보였다. 기상 그라프트 처리한 셀룰로오스 섬유를 배합한 복합소재는 소수화 처리된 섬유와 PP가 균일하게 혼합되어 용융흐름지수가 증가한 것으로 판단된다. 재수초지 섬유를 배합한 복합소재는 재수초 과정에서 미세분의 유실로 인해 상대적으로 섬유분이 증가해 섬유의 응집이 조장되며 유동성이 저하된 것으로 사료된다. 반면 H1과 H2를 비교하면 미세분 유실에도 불구하고 H1보다 H2의 유동성이 더 높은데, 이는 반복된 소수화로 인한 흐름성 향상과 상쇄된 결과인 것으로 판단된다.

4. 결 론

본 연구에서는 HwBKP 수초지의 소수화와 재수초의 반복에 따른 셀룰로오스 섬유/Polypropylene 복합소재의 섬유 분산 특성 및 복합소재 필름의 물성 변화를 알아보았다. 본 실험에서는 복합소재의 물성을 측정하기 위해 수초지와 그라프트 처리된 종이, 그라프트 처리된 종이를 재활용하여 만든 재수초지를 배합하였는데, PP와 셀룰로오스 섬유를 70:30 조건으로 배합해서 복합소재를 제조하였다.

수초지의 물성 측정 결과, 플라스틱 복합소재 제조 시 섬유의 기상 그라프트 소수화 전처리는 섬유를 소수성으로 개질시켜 플라스틱에서의 분산성을 향상시킴에 따라 복합소재의 용융흐름지수와 인장강도를 개선하는 효과가 있었다. 하지만 기상 그라프트 처리를 통해 소수화된 종이를 재활용한 재수초지를 배합한 복합소재는 미세분의 감소로 인해 상대적으로 섬유분이 증가하여 섬유 간 응집이 발생하기 때문에 복합소재의 용융흐름지수와 분산도가 감소하였다.

복합소재 제조 시 압출 시간이 길수록, 반복된 기상 그라프트 처리로 섬유에 염산이 많이 잔존할수록 복합소재 필름의 백색도가 감소하였으며, 물 세척을 통해 잔존 염산을 제거하면 필름의 백색도가 향상함을 확인하였다. 복합소재의 지합과 용융흐름지수의 변화로 볼 때, 기상 그라프트 처리를 통한 섬유의 소수화는 복합소재 내의 균일한 섬유 분산에 도움이 되지만 재수초 종이를 배합하여 복합소재를 제조하면 미세분의 유실로 인해 섬유장이 증가하는 만큼 섬유의 응집이 조장되는 것으로 판단된다.