1. 서 론

폴리우레탄(PU)은 폴리올과 이소시아네이트(-N=C=O) 화합물이 화학 반응을 통해 결합하여 형성된 우레탄 결합(-NH-(C=O)-O-)을 포함하는 고분자로, 코팅제, 접착제, 폼, 엘라스토머 및 섬유 등 다양한 산업 분야에서 활용되고 있다.1) 특히, PU 폼은 밀도, 형태, 강도 등 다양한 특성에 따라 경질, 반경질, 또는 유연성 폼으로 분류되며, 그 중 경질 PU 폼은 우수한 단열 성능과 구조적 강도 바탕으로 건축 및 가전 제품 등에 널리 사용된다.2,3) PU 폼의 주요 구성 성분인 폴리올은 최종 용도에 따라 전체 조성의 30–70 wt%를 차지하며, 주로 석유 기반 폴리올이 사용된다. 그러나 석유 기반 폴리올은 생산 과정에서 높은 에너지를 필요로 할 뿐만 아니라, 이산화탄소와 같은 온실가스를 배출하며 환경적인 문제를 야기한다.4,5) 이러한 한계를 극복하기 위해, 재생 가능한 원료 또는 바이오 기반 폴리올을 대체 소재로 활용하려는 연구가 활발히 진행되고 있다.6) 대표적인 재생 가능 원료로는 팜유, 유채유, 해바라기유, 대두유, 캐스터유 등과 같은 식물성 기름이 주로 사용되어 왔다.7,8,9) 그러나 이러한 식물성 기름에는 불포화 이중 결합이 포함되어 있어, 이를 수산기(-OH)로 변환하려면 epoxidation, hydroformylation, reduction 또는 ozonolysis와 같은 추가적인 화학적 처리가 필요하다.10) 이로 인해 생산 비용과 시간이 증가하는 한계가 있다. 따라서 보다 효율적이고 환경 친화적인 바이오 기반 폴리올을 개발하기 위한 연구가 필요하다.

리그닌은 목질계 바이오매스에서 두 번째로 풍부한 천연 방향족 고분자이고, phenyl propane (C6-C3) 전구체가 탄소-탄소 공유 결합 또는 에테르 결합으로 축합된 무정형의 고분자이다.11,12) 리그닌은 주로 펄프 및 바이오 리파이너리 산업에서 부산물로 발생하며, 전 세계적으로 연간 생산량은 약 1억 톤에 달하지만, 이 중 극히 소량만이 사용되거나 저가의 연료로 이용되고 있어 저부가가치 자원으로 취급되고 있다.13,14) 또한, 리그닌은 복잡한 화학 구조를 가지면서도 지방족 및 방향족 수산기를 포함하고 있어 이소시아네이트와 반응하여 우레탄 결합을 형성할 수 있다.15,16) 여러 연구에 따르면, 리그닌의 첨가는 폴리우레탄 제품의 바이오 기반 함량을 증가시킬 뿐만 아니라, UV 안정성, 기계적 강도, 생분해성 및 항산화 특성을 향상에 효과적인 것으로 나타났다.17,18,19) 특히, 리그닌은 PU의 높은 가연성으로 인한 화재 위험을 줄이는 데 기여할 수 있는 유망한 소재로 주목받고 있다. 기존 PU의 난연성을 개선하기 위해 일반적으로 무기계 및 유기계 난연제가 사용되지만, 유기계 난연제는 열분해 시 유독가스를 발생시킬 위험이 있고, 무기계 난연제는 충분한 난연 효과를 위해 고함량 첨가가 필요하여 PU의 기계적 강도를 저하시킬 수 있다. 반면, 리그닌은 고온에서 안정적인 탄화층을 형성하여 열과 산소의 전달을 차단함으로써 화염 확산을 방지하는 역할을 하며, 동시에 복합재의 기계적 물성 개선에도 기여할 수 있다. 따라서 리그닌은 단순한 폴리올 대체제를 넘어, 폴리우레탄의 난연성과 내구성을 동시에 향상시킬 수 있는 고유한 특성을 지닌 바이오 기반 소재로서 높은 잠재력을 갖추고 있다.1,20,21)

본 연구에서는 리그닌을 부분적으로 폴리올로 대체하여 폴리우레탄 폼을 제조하고, 리그닌 함량 변화에 따른 폼의 물리적, 화학적 및 열적 특성을 확인하였다. 리그닌 함량 증가가 폴리우레탄 네트워크의 반응성, 구조적 안정성 및 기능적 특성에 미치는 영향을 분석하였고, 소수성, 압축 강도, 열적 안정성 및 난연성 등의 특성 변화를 정량적으로 확인하였다.

2. 재료 및 방법

2.1 공시재료

크라프트 리그닌(kraft lignin, KL)은 침엽수 목재(PinusMassoniana)의 크라프트 펄핑 공정을 통해 얻어졌으며, 중국 T사에서 제공받았다. KL은 흑액에 20 wt% 황산을 첨가하여 pH 2로 산성화한 후, 탈이온수로 여러 차례 세척하고 감압 여과를 통해 정제하였다. 이후, 자연 건조하여 파우더 형태로 얻어 사용하였다. 31P NMR 분석 결과, KL의 총 수산기 함량은 4.2 mmol/g으로 나타났고, GPC 분석에서는 중량 평균 분자량(Mw)이 11,800 g/mol로 나타났다. Polyethylene glycol 400 (PEG 400)은 Duksan Pure Chemicals Co., Ltd. (Korea)에서 구입하여 사용하였다. Glycerol은 Daejung Chemicals & Metals Co., Ltd. (Korea)에서 구매하였으며, silicon oil은 Shin-Etsu Silicone Korea Co., Ltd. (Korea)에서 공급받아 실험에 사용하였다. Dibutyltin dilaurate (DBTDL)은 Sigma Aldrich (USA)에서 구입하였으며, polymeric diphenylmethane diisocyanate (pMDI)는 Kumho Mitsui Chemicals, Inc. (Korea)에서 제공받아 사용하였다. 또한, 실험에서는 3차 증류수기(HIQ II, Human Science, Korea)를 이용해 제조한 탈이온수(distilled water, DW)를 사용하였으며, 모든 시약은 추가 정제 없이 그대로 사용하였다.

2.2 실험방법

2.2.1 리그닌 폴리우레탄 폼 제조

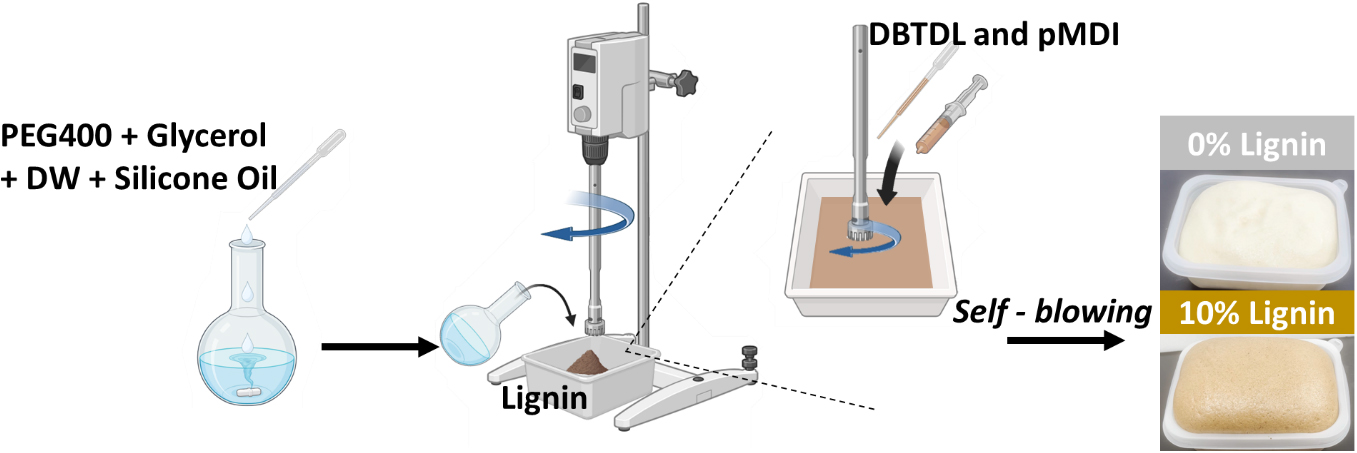

폴리우레탄 폼의 제조는 크게 원료 혼합, 발포 반응, 경화 및 성형 이 세 단계로 구분할 수 있다(Fig. 1). 먼저 폴리올을 준비하기 위해 PEG 400 (16–20 g), glycerol (1.5 g), silicone oil (0.4 g), DW (0.4 g)을 둥근 바닥 플라스크에 담아 450 rpm으로 5분간 교반하여 균일한 용액을 제조하였다(Table 1). 이후, 폴리올 내 KL 함량을 조절하기 위해 KL을 0–4 g 범위에서 첨가하였으며, PEG와 KL의 총량이 20 g이 되도록 조정하였다. KL이 균일하게 분산될 수 있도록 별도의 용기에 담아 동일한 조건(450 rpm, 5분)으로 추가 교반한 뒤, 이를 예비 혼합된 폴리올과 혼합하며 지속적으로 교반하였다. 이후 촉매인 DBTDL (0.2 g)을 첨가한 후, 이소시아네이트인 pMDI (17 g)를 추가하면서 즉시 1,000 rpm으로 교반하여 촉매와 이소시아네이트가 혼합물 전체에 균일하게 확산되도록 하였다. pMDI가 첨가됨과 동시에 1분 동안 추가 교반을 유지하여 균일한 폼 구조가 형성되도록 하였다. 폼이 형성되기 시작하면 즉시 교반을 중지하고 포밍 시간과 폼의 높이를 기록하였다. 형성된 폼은 실온에서 72시간 동안 자연 경화시켜 최종적인 물성을 안정화하였다. 최종적으로 폼의 구조 및 기공 형성 상태는 디지털 카메라(Galaxy S21 Plus, Samsung, Korea)를 이용하여 기록하였다.

Table 1.

Reaction condition for LPU foam

| Samples |

KL (g) |

PEG 400 (g) |

Glycerol (g) |

Silicone oil (g) |

DW (g) |

DBTDL (g) |

pMDI (g) |

| LPU 0 | 0 | 20 | 1.5 | 0.4 | 0.4 | 0.2 | 17 |

| LPU 2.5 | 0.5 | 19.5 | |||||

| LPU 5 | 1.0 | 19 | |||||

| LPU 10 | 2.0 | 18 | |||||

| LPU 15 | 3.0 | 17 | |||||

| LPU 20 | 4.0 | 16 |

2.2.2 물리·화학적 특성 분석

리그닌 폴리우레탄 폼의 화학적 구조 분석을 하기 위하여 attenuated total reflectance attachment (ATR)가 장착된 Fourier transform infrared (FT-IR) spectroscopy (IR Tracer-100, Shimadzu, Japan)를 이용하였다. 분석 조건은 4,000–500 cm-1 범위의 파수에서 64회 스캔을 수행하였다.22) 폼의 표면 원소 조성과 다양한 공유 결합을 분석하기 위해 X-ray photoelectron spectroscopy (XPS, K-Alpha+, Thermo Scientific, UK)를 활용하였다. 분석은 dwell time 30 ms, pass energy 50 eV, 시료당 30회 스캔의 조건에서 진행하였다.23) 폼의 소수성을 평가하기 위해 물 접촉각 측정을 수행하였으며, 물방울을 폼 표면에 떨어뜨린 후 형성된 접촉각을 분석하였다.24) 리그닌 함량에 따른 폴리우레탄 폼의 기계적 강도 변화는 만능재료시험기(universal testing machine, WL2100, Withlab, Korea)를 이용하여 압축 강도를 측정하였다. 시험은 100 kgf의 하중(load) 하에서 수행하였다. 폼의 열적 안정성 분석을 위해 열중량 분석기(thermogravimetric analyzer, SDT Q600, USA)를 사용하였다. 측정은 질소 분위기(N2 flow 100 mL/min)에서 승온 속도 10°C/min으로 100–800°C 범위에서 진행하였다.25) 폼의 난연성(flame retardancy)을 평가하기 위해, 각 샘플을 길이 40 mm, 너비 30 mm, 및 두께 25 mm의 크기로 절단하여 연소 실험을 수행하였고 연소 중 샘플의 형태 변화를 기록하였다. 또한, 샘플의 연소 시간을 측정하고, 연소 후 남은 잔존 무게를 측정하여 난연 특성을 분석하였다.

여기서 R(%)는 잔류율(residual rate)을 의미하며, Wf는 연소 후 남은 시료의 무게(g), Wi는 연소 전 시료의 무게(g)를 나타낸다.

3. 결과 및 고찰

3.1 LPU의 물리·화학적 특성 분석

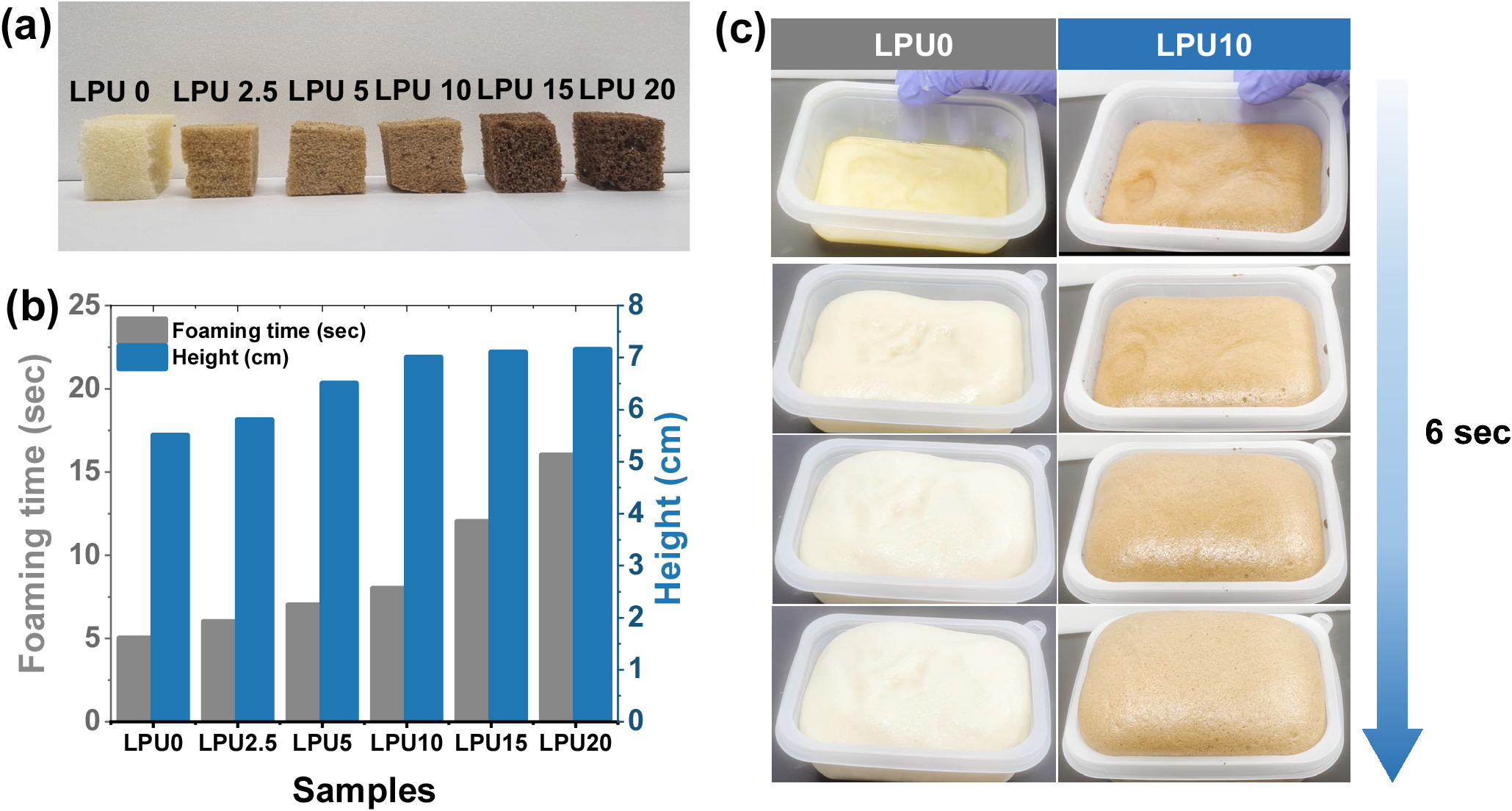

본 연구는 폴리올을 리그닌으로 부분 대체하여 제조한 폴리우레탄 폼의 물리적·화학적 특성 변화를 분석하는 것을 목표로 하였다. 폴리우레탄 폼은 폴리올과 이소시아네이트라는 두 가지 주요 성분의 화학 반응으로 폴리우레탄 결합을 형성하게 되고, 이 과정에서 CO2와 같은 가스가 발생하여 폼이 팽창하게 된다. 리그닌은 지방족 및 방향족 수산기의 존재로 인해 폴리올의 대체재로 활용될 수 있으며, 부분 폴리올로서 도입하고 폴리우레탄 폼의 구조적 및 성능 변화를 조사하였다. 리그닌 함량 증가에 따른 폴리우레탄 폼의 색 변화가 관찰되었고, 리그닌 함량이 높아질수록 폼의 색이 짙은 갈색을 띠는 경향을 보였다(Fig. 2a). 이는 리그닌 고유의 갈색 특성이 폴리우레탄 폼 전체에 균일하게 분포하기 때문으로 판단된다. 또한, 폼의 공극 구조가 명확하게 드러나, 육안으로도 쉽게 관찰할 수 있었다. 폼 형성 속도와 높이를 분석한 결과는 Fig. 2b에 나타내었다. 폴리우레탄 폼의 발포 속도는 빠르게 진행되었으며, LPU 0과 LPU 10의 경우 약 6초 동안 발포가 이루어졌다(Fig. 2c). 이는 리그닌이 폴리우레탄 폼의 포밍 과정에 큰 저해를 미치지 않음을 나타낸다. 그러나 리그닌 함량이 증가함에 따라 폼 형성 시간이 점진적으로 길어지는 경향을 보였다. 이는 복잡한 화학적 구조를 지닌 리그닌이 폴리우레탄 네트워크 형성 과정에 영향을 미쳐 화학 반응 속도를 저하시켰기 때문으로 해석된다. 게다가 리그닌이 첨가된 폴리올은 점도가 높아져 이소시아네이트와의 반응 시 가스의 생성과 확산이 제한되었기 때문인 것으로 사료된다. 한편 리그닌 함량이 높을수록 폼의 최종 높이는 점차적으로 증가하는 경향이 관찰되었다.

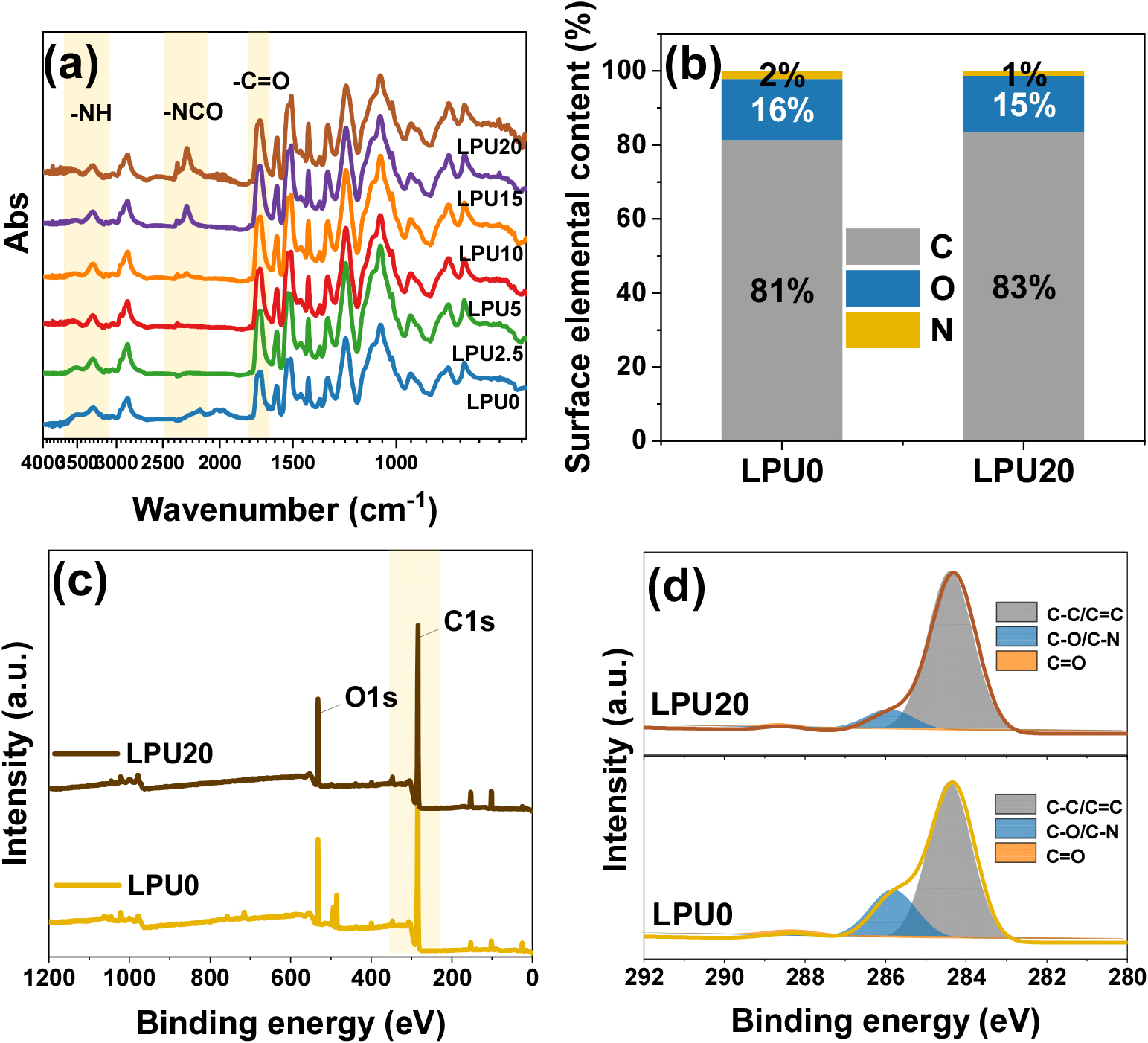

리그닌 첨가량에 따른 폴리우레탄 폼의 화학적 구조를 확인하기 위해 FT-IR 분석을 실시하였다(Fig. 3a). 모든 샘플에서 약 3,200 cm-1 부근에서 N-H 결합에 의한 흡수 피크가 나타났다.15) 또한, 약 1,100 cm-1 부근에서 나타난 피크는 C-N 및 C-O 결합에 해당하며, 이는 제조된 리그닌 혹은 PEG의 수산기가 이소시아네이트와 화학적으로 상호작용하여 우레탄 결합을 형성했음을 의미한다.26) 또한 이소시아네이트(-NCO) 그룹의 특유한 흡수 피크(약 2,270 cm-1)는 LPU 10까지는 거의 관찰되지 않았고, 이는 이소시아네이트가 대부분 반응하여 폴리우레탄 네트워크가 형성된 것으로 사료된다.27) 그러나 리그닌 함량이 15% 이상으로 증가한 LPU 15 및 LPU 20 샘플에서는 -NCO 피크가 확인되었다. 이는 리그닌이 과량 첨가될 경우 이소시아네이트와의 반응성이 저하되어, 일부 잔류 이소시아네이트가 폼 내부에 남아 있음을 의미한다. 따라서, 리그닌의 적정 첨가량을 초과할 경우 폴리우레탄 반응이 불완전하게 진행될 가능성이 있으며, 이에 따라 최적의 조성 설계가 필수적이다.

표면 원소 함량측정을 통해 샘플의 표면에 C, O, 및 N의 존재를 확인하였다(Fig. 3b). LPU 20의 경우 리그닌이 첨가되면서 LPU 0에 비해 탄소의 함량이 증가하는 것을 확인하였다. XPS survey scan 스펙트럼 분석 결과, 모든 샘플에서 C1s (285 eV), N1s (400 eV), O1s (531 eV)에 해당하는 주요 피크가 관찰되었다(Fig. 3c). 폴리우레탄 폼의 화학적 구조에 대한 리그닌의 영향을 파악하기 위해 C1s 코어-레벨 스펙트럼을 분석하였다(Fig. 3d). 폴리우레탄 폼의 C1s 코어-레벨 스펙트럼은 C-C/C=C (284.5 eV), C-O/C-N (286 eV), C=O (288 eV)인 세 가지 피크로 디콘볼루션되었다.28) 리그닌을 첨가하지 않은 LPU 0 샘플과 비교했을 때, 리그닌 함량이 가장 높은 LPU 20 샘플에서는 C-C/C=C 결합에 해당하는 피크의 상대적 비율이 증가하였다. 이는 리그닌의 방향족 구조가 폴리우레탄 매트릭스 내에서 존재함으로써 나타난 결과인 것으로 사료된다. FTIR 및 XPS 분석 결과들을 통해 리그닌 폴리우레탄 폼은 성공적으로 제조된 것으로 확인하였다.

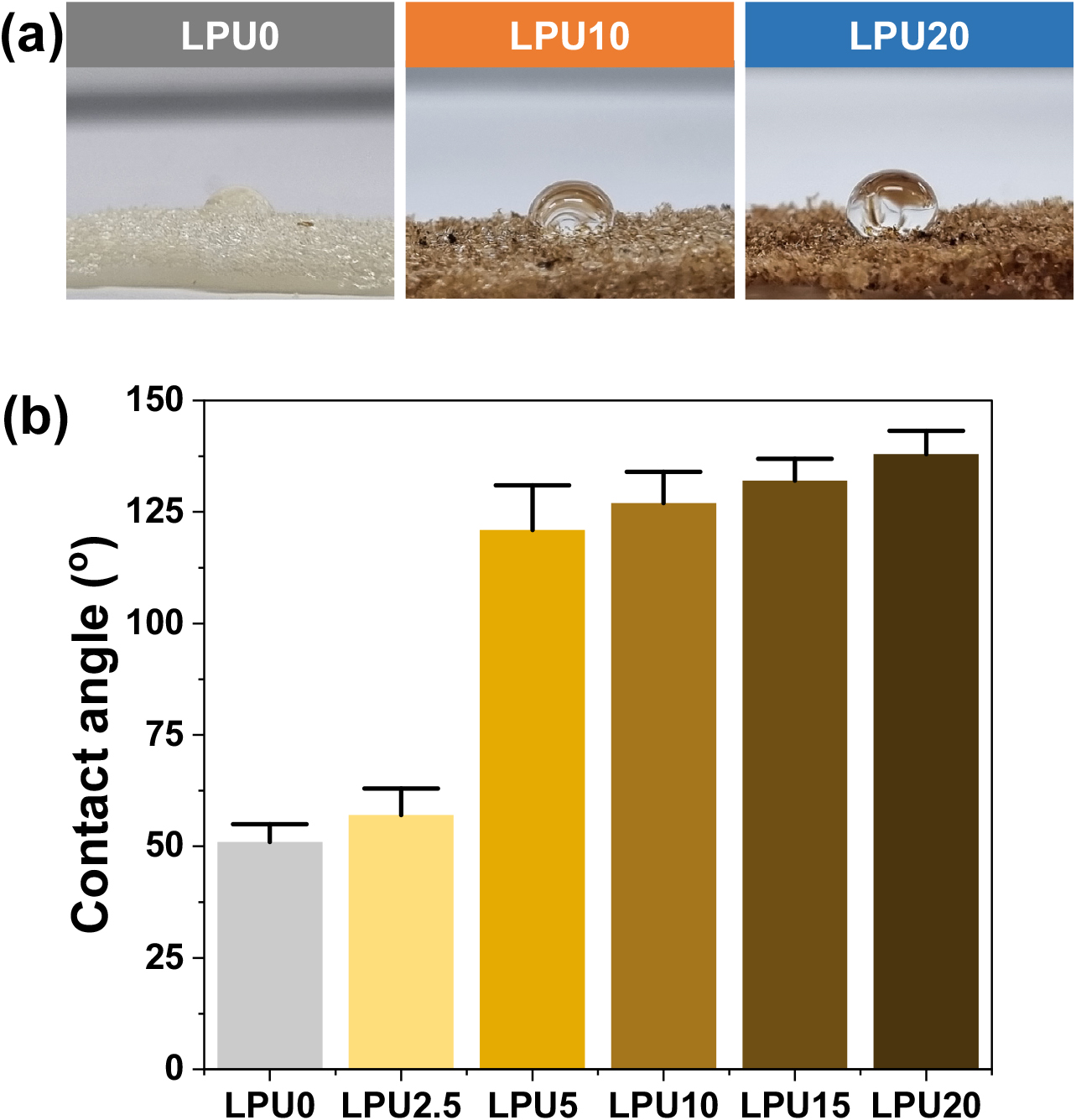

폴리우레탄의 소수성을 평가하기 위해 리그닌이 첨가된 폴리우레탄 샘플의 표면 접촉각을 측정하였다(Fig. 4). 리그닌이 첨가되지 않은 LPU 0은 접촉각이 약 51°로 낮게 측정되었고, 리그닌 함량이 가장 높은 LPU 20의 접촉각은 약 138°로 높게 나타났다. 리그닌의 함량이 증가할수록 폴리우레탄의 표면 접촉각이 증가하는 경향을 보였으며, 이는 리그닌이 소수성 특성을 부여했음을 시사한다. 리그닌은 분자 구조 내에 다수의 방향족 고리와 같은 비극성 작용기를 포함하고 있어, 수분과의 상호작용이 제한적이며 PEG에 비해 상대적으로 소수성이 높다. 이러한 구조적 특성은 폴리우레탄 매트릭스 내에서 물 분자의 침투를 억제하고, 전반적인 소수성 향상에 기여한 것으로 판단된다.

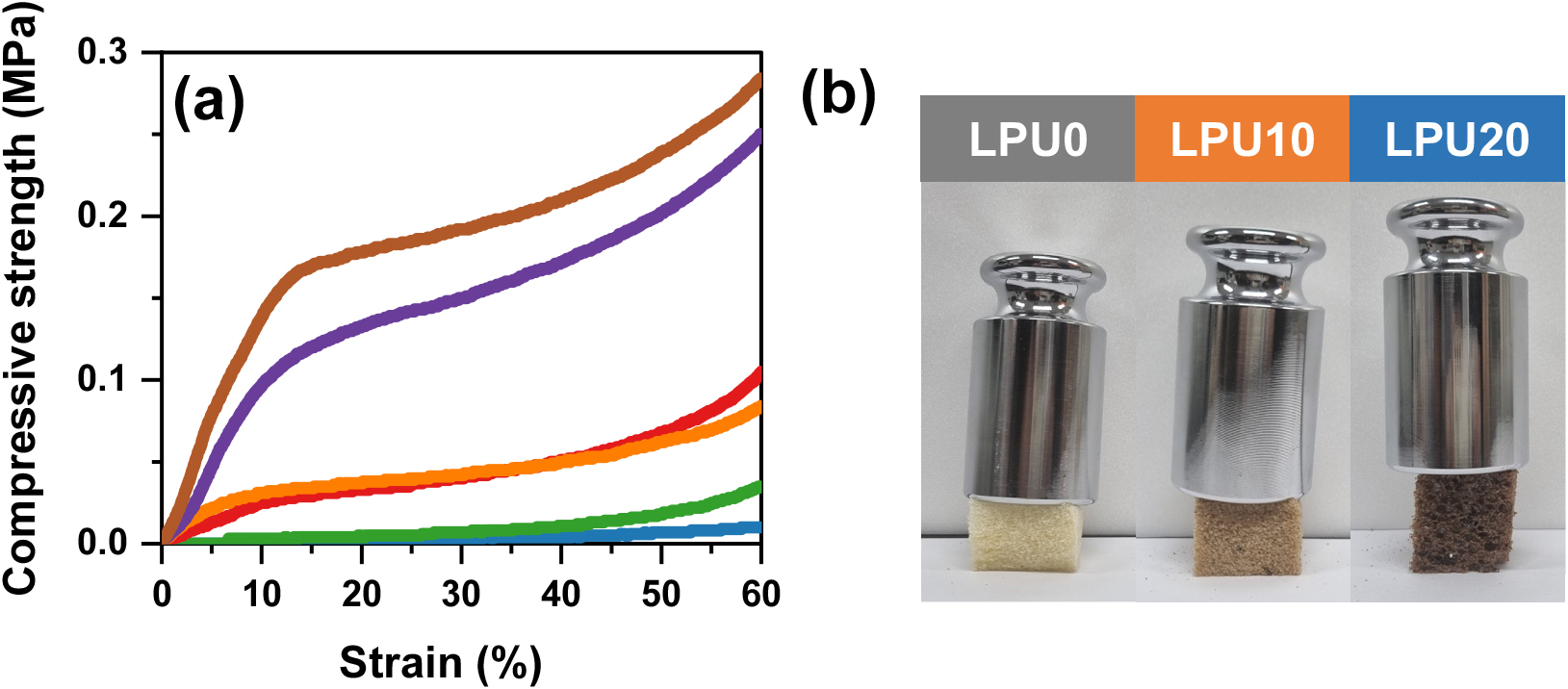

Fig. 5는 제조된 LPU 샘플들의 기계적 특성을 평가하기 위해 압축 응력-변형률 곡선과 실제 압축 하중 적용 시 폼의 구조적 안정성을 비교한 결과를 나타낸다. Fig. 5a의 압축 응력-변형률 곡선 분석 결과, 리그닌 첨가량이 증가할수록 폴리우레탄 폼의 압축 강도가 뚜렷하게 향상되는 경향이 확인되었다. 리그닌이 포함되지 않은 LPU 0 샘플은 가장 낮은 압축 강도를 보였으며, 리그닌 함량이 증가함에 따라 압축 강도가 점진적으로 증가하였다. 특히, LPU 20 샘플은 가장 높은 압축 강도를 나타내어, 리그닌의 고함량 첨가가 폴리우레탄 폼의 기계적 특성을 향상시키는 데 효과적인 것으로 나타났다.16,29) 이는 리그닌의 특유한 구조적 특성이 폴리우레탄 폼의 분자 사슬 강성을 증가시켜, 압축강도의 향상에 기여한 것으로 사료된다.29) 리그닌이 포함되지 않은 LPU 0 샘플은 1 kg 하중을 적용했을 때 다른 샘플들에 비해 형태 변형이 뚜렷하게 나타났다(Fig. 5b). 반면, 리그닌이 첨가된 LPU 10 샘플은 상대적으로 낮은 변형을 보였으며, 리그닌 함량이 가장 높은 LPU 20 샘플은 하중 적용 후에도 우수한 구조적 안정성과 형태 유지 능력을 보여주었다. 이와 같은 결과는 리그닌의 함량이 증가함에 따라 압축강도가 향상된다는 사실을 보여준다.

3.2 LPU의 열적 특성 및 난연 특성 분석

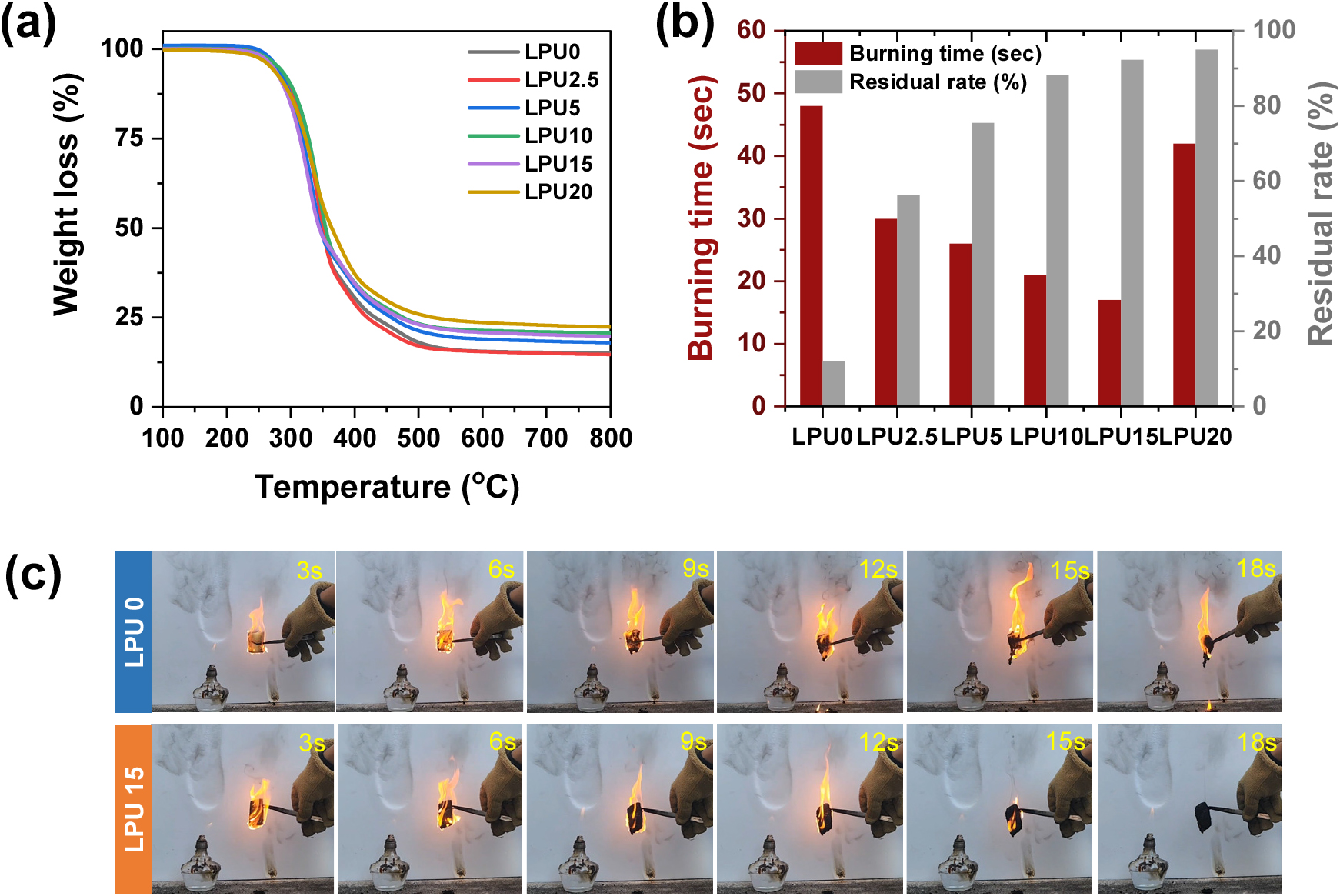

Fig. 6은 LPU의 열적 특성과 난연성을 평가하기 위한 thermogravimetric analysis (TGA) 분석 및 수직 연소 시험 결과를 나타낸다. 먼저, Fig. 6a의 TGA 분석 결과에 따르면, 모든 샘플은 유사한 열분해 거동을 보였으나, 800°C에서의 char%은 리그닌 함량이 증가할수록 뚜렷하게 높아지는 경향을 나타냈다. 특히, 리그닌이 포함되지 않은 LPU 0 샘플과 비교했을 때, 리그닌 함량이 높은 LPU 15 및 LPU 20 샘플은 600°C 이후에서 현저히 높은 char%를 보였다. 이는 리그닌이 함량이 증가할수록 LPU 폼의 열적 안정성이 향상됨을 시사한다. 이는 리그닌이 방향족 벤젠 고리가 복잡하게 가교된 구조를 가져 본래 열적 안정성이 우수하기 때문이며, 결과적으로 폴리우레탄 폼의 열적 안정성을 효과적으로 개선한 것으로 판단된다.15)

Fig. 6b와 c의 수직 연소 시험 결과에서 리그닌 함량이 증가할수록 연소 시간이 단축되고, 연소 후 잔류율이 증가하는 경향이 뚜렷하게 확인되었다. 리그닌이 없는 LPU 0 샘플은 약 50초 동안 연소되었으며, 연소 과정에서 급격한 형태 붕괴가 발생하여 거의 완전히 연소되면서 낮은 잔류율을 보였다. 반면, 리그닌 함량이 증가한 샘플들은 연소 시간이 점진적으로 감소하고, 잔류율이 높아져 우수한 난연성을 나타냈다. 특히, Fig. 6c에 제시된 연소 과정의 시간 경과 이미지를 분석한 결과, LPU 0 샘플은 약 18초까지 화염이 지속되었으며, 폼의 형태가 크게 변형된 것이 확인되었다. 반면, LPU 15 샘플의 경우 약 9초 시점부터 화염이 급격히 감소했으며, 18초 이후에는 화염이 완전히 소멸되었다. 또한, 연소 후에도 폼의 구조적 형태가 거의 변형되지 않고 안정적으로 유지되었다. 이는 리그닌이 연소 과정에서 안정적인 탄화층을 형성하여 화염 확산과 산소 공급을 효과적으로 억제한 결과로 판단된다. 이러한 결과는 기존 연구들과도 일치하며, 리그닌이 열분해 과정에서 탄화층 형성을 촉진하여 폼의 내열성과 난연성을 향상시키는 주요 요인임을 뒷받침한다.28,30)

4. 결 론

본 연구에서는 리그닌을 폴리올의 일부로 활용하여 폴리우레탄 폼을 제조하고, 리그닌 함량에 따른 물리적, 화학적 및 열적 특성을 분석하였다. FT-IR 및 XPS 분석 결과, 리그닌과 이소시아네이트 간의 화학적 반응을 통해 우레탄 결합이 성공적으로 형성되었음을 확인하였고, 리그닌 함량이 증가할수록 폴리우레탄 네트워크의 구조와 성질에 변화가 나타났다. 리그닌의 첨가는 폴리우레탄 폼의 소수성을 증가시키고 압축 강도를 개선하는 동시에, 열적 안정성과 난연 성능을 향상시키는 데 기여하였다. 특히, 리그닌은 고온에서 안정적인 탄화층을 형성하여 열과 산소의 확산을 억제함으로써 화염 확산을 방지하는 역할을 하였다. 본 연구는 리그닌을 폴리올로 대체한 폴리우레탄 폼의 특정 물성을 조절할 수 있어 다양한 응용 분야에서 활용될 수 있음을 제안하였다. 그러나 리그닌의 불규칙한 구조적 특성은 폴리우레탄 네트워크 형성에 영향을 미칠 수 있으므로, 리그닌의 구조적 불균일성을 개선하고 반응성을 최적화하기 위한 추가적인 연구가 필요하다고 판단된다.