1. 서 론

과도한 플라스틱 사용으로 인한 환경오염 문제가 심화됨에 따라 플라스틱 제조 및 사용에 대한 규제가 강화되면서, 플라스틱 포장재를 재활용이 가능한 생분해성의 친환경 소재로 대체하려는 노력이 진행되었다.1) 다양한 기능성을 부여한 지류 포장재로 플라스틱 포장재의 상당 부분을 대체하게 되었으나, 종이만으로는 소비자들의 요구에 충족하는 포장재의 내수성을 구현하기가 어려웠다. 특히 식품용 포장재에는 강한 내수성이 요구되기 때문에, 종이에 플라스틱 고분자를 필름 형태로 코팅한 복합 재료를 주로 사용해 왔다. 하지만 이러한 플라스틱 복합 재료는 생분해되지 않으며, 종이자원의 재활용 공정에 원료로 유입될 시 플라스틱 필름이 물에 풀리지 않아 재활용이 어렵다는 단점이 있다.

전술한 문제점을 극복하기 위하여, 종이만으로 충분한 내수성을 가질 수 있도록 셀룰로오스 표면을 소수성으로 개질하는 기상 그라프트 반응 관련 연구가 활발히 진행되고 있다.2) 기상 그라프트 반응이란 수산기를 가진 친수성 표면에 기체상의 염화지방산을 반응시켜 에스테르 결합을 형성하는 원리를 바탕으로 친수성의 기재를 소수화 하는 기술이다.3) 하지만 이렇게 염화지방산의 기상 그라프트 반응으로 소수화한 섬유는 재활용 시 물에 잘 젖지 않아 해리가 어려울 뿐더러 수소결합 능력이 감소해 최종 재생지의 강도가 저하될 수 있다.

앞선 연구에서 염화지방산의 기상 그라프트 반응으로 소수화한 섬유라 하더라도 고해 처리를 통해 섬유 표면을 다시 일정 수준 친수화할 수 있다고 보고된 바 있다.4) 그러나 재생 신문지나 화장지의 제조 공정처럼 고해 처리 없이 해리와 디스퍼징으로 구성되는 재활용 과정만을 거친다면 종이 자원에 염화지방산의 기상 그라프트 반응으로 소수화한 종이가 섞이는 만큼 재생지의 흡수성과 강도 저하를 피하지 못할 수 있다. 예를 들어 염화지방산으로 소수화한 종이를 과실봉지의 제조에 사용한다면 습윤지력증강제와 왁스로 처리된 기존 과실봉지와 달리 발수성이 우수하면서도 해리가 용이한 봉지의 제조가 가능하다는 장점이 있으나, 한 번 사용되었던 과실봉지를 백색이라는 이유로 위생 용지의 원료로 삼는다면 재생 화장지의 강도와 흡수성이 불량해지는 문제점이 염려된다.

만일 종이자원의 재활용 공정에서 해리나 니딩과 같은 분산 처리를 거치는 것만으로 염화지방산으로 소수화한 섬유의 표면이 원래 친수성을 회복하지 못한다면, 소수화한 종이는 고해 처리가 행해지는 AOCC(American Old Corrugated Container) 등의 재활용 공정에 혼입되는 것이 오히려 나은 방안이라고 볼 수 있을 것이다.

이에 본 연구에서는 소수화 반응 효율이 우수한 종이로서 평량 40 g/m2의 Tissue paper를 Pilot scale로 기상 그라프팅 처리하여 소수성 종이 시료를 준비하고, 이를 재활용한 재생지의 친수성과 강도에 미치는 고농도 해리와 니딩 처리의 영향을 살펴보고자 하였다.

2. 재료 및 방법

2.1 공시재료

2.1.1 원지

본 연구에서는 국내 S사에서 제조한 습윤지력증강 처리하지 않은 티슈 원지(Soft Wood Bleached Kraft Pulp 100%, 40 g/m2)를 사용하였다.

2.1.2 약품

기상 그라프트 반응을 위한 염화지방산으로 염화팔미토일(Palmitoyl chloride, C16H31CIO, Acros)을 사용하였으며, 그라프트 반응 시 염화지방산의 희석 용매로 석유 에테르(Petroleum ether, 대정화금, korea)를 사용하였다. 염화팔미토일의 물성은 Table 1에 나타내었다.

Table 1.

Characteristics of palmitoyl chloride

| Items | Unit | Value |

| Concentration | % | 98 |

| Molecular weight (Mw) | g/mol | 274.87 |

| Melting point | ℃ | 11-13 |

| Boiling point | ℃ | 88-90 |

2.2 실험 방법

2.2.1 염화지방산 전이 및 기상 그라프트 반응 처리

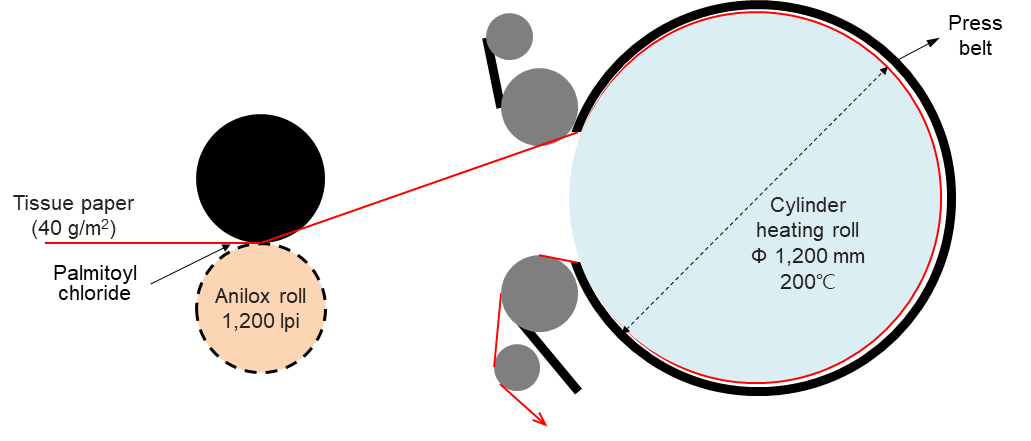

무습강 티슈 원지에 균일한 양의 염화지방산을 반응시키기 위해서 Reel to Reel 방식으로 기상 그라프트 반응을 처리할 수 있는 Pilot 설비(Gas grafting pilot system, LNB ENG, Korea)를 사용해 종이에 염화팔미토일을 기상으로 반응시켰다. 원지에 액상의 염화팔미토일을 균일하게 전이한 후, 가열 및 압착이 가능한 heating roll을 이용해 기상으로 반응시켰다. 습윤지력증강 처리하지 않은 티슈 원지는 heating roll 온도 200℃, 운전속도 30m/min의 조건으로 처리되었다. 기상 그라프트 반응 모식도는 Fig. 1과 같으며 롤의 온도와 반응 시간, 압착 압력 등 반응 조건은 Table 2에 나타내었다.

Table 2.

Conditions of Gas grafting treatment

| Items | Value | |

| Heating Roll | Temperature (℃) | 200 |

| Time (sec) | 5.4 | |

| Pressing Belt Tension (kg) | 200 | |

2.2.2 해리

본 연구에서는 먼저 Fig. 2에 나타낸 바와 같이 해리 농도를 다르게 하여 재생지를 만들었을 때, 해리 농도가 재생지 물성에 어떤 영향을 주는지 살펴보고자 하였다. 따라서 해리 농도를 다르게 하여 시료를 준비하였으며, 각 해리 조건은 Table 3에 나타내었다. 저농도(1%) 해리에는 TAPPI standard disintegrator(Lorentzen & Wettre, Sweden)를, 고농도의 해리에는 제지 현장과 유사한 조건으로 실시하기 위해 Helico type의 로터가 장착된 High Density pulper(VT-107 High Density Pulper, 빅토리아 산업, Korea)를 사용하였다.

Table 3.

Pulping conditions of the raw materials

| Raw materials | Consistency (%) | Duration (min) | Temperature (℃) | Rotation (rpm) |

| Grafted tissue | 1 | 15 | 20 ± 3 | 4500 |

| 13 | 45 | 300 | ||

| Ungrafted tissue | 1 | 15 | 4500 | |

| 13 | 45 | 300 |

2.2.3 Kneading 처리

각 시료의 니딩 처리에 앞서, Helico type의 High consistency pulper를 이용하여 해리 농도 13%, 해리 속도 300 rpm, 해리 시간 45분의 조건으로 시료들을 해리하였다. 해리한 펄프를 300 mesh wire를 사용하여 펄프의 농도가 30%가 될 때까지 농축하였다. 30%로 농축된 펄프를 실험실용 kneader(Two shaft kneader, GIST, Korea)로 니딩 처리하였다. 펄프 지료의 kneader 통과 횟수는 0회(0 pass), 1회(1 pass), 3회(3 pass)로 달리하여 진행하였다.

2.2.4 섬유 특성 분석

해리와 니딩 처리한 시료의 섬유 특성을 비교 분석하였다. 니딩 처리한 시료의 경우, 기계적 힘에 의해 섬유가 뭉쳐있어 TAPPI standard disintegrator를 사용해 3분간 뭉친 섬유를 풀어주었다. 섬유장 분석기(L&W Fiber Tester plus, Lorentzen & Wettre, Sweden)를 사용해 섬유장(Length), 섬유폭(Width), 섬유 컬(Shape), 소섬유화(Fibril perimeter) 등의 형태학적 특성을 측정하였다. 섬유 컬과 소섬유화 계산식은 Table 4에 나타내었다. 컬(Shape)은 섬유의 실제 길이 대비 최단 거리로 계산한다. 컬의 수치가 작을수록 섬유가 더 꺾여있음을 의미한다.

Table 4.

Equation of fiber properties

또한 시료의 미세분 함량(Fines contents)을 알아보기 위해 전건 기준 5 g의 펄프를 200 mesh wire에서 10분 동안 일정한 수압으로 미세분을 제거해 주었다. 미세분이 제거된 펄프 시료를 105℃ 건조기에서 완전히 건조될 때까지 24시간 동안 건조하여 무게를 측정하였고, 이를 2회 반복해 미세분 함량을 분석하였다.

2.2.5 재생지 제작

미세분에 의한 영향을 최소화하기 위해 각 시료의 미세분을 200 mesh wire로 제거하고 WEPS(Wet-End Process Simulator, 삼보과학, Korea)를 이용하여 재생지를 제작하였으며, 초지 조건은 Table 5와 같다.

Table 5.

Characteristics of handsheets

| Items | Unit | Value |

| Grammage | g/m2 | 100 ± 3 |

| Mesh size | ㎛ | 100 |

|

Total volume (water + stock) | mL | 1500 |

| Agitation time | sec | 30 |

| Drainage time | sec | 12 |

2.2.6 인장강도

재생지의 인장강도를 비교하기 위하여 인장강도 측정기(L&W Tensile Tester, Lorentzen & Wettre, Sweden)를 사용하여 인장강도를 측정하였다. 측정 조건은 KS M ISO1924-2 규격에 따라 진행하였다.

2.2.7 Cobb water absorption

고농도 해리와 니딩 처리가 재생지의 친수성 회복에 미치는 영향을 평가하기 위해 TAPPI Test method T441에 따라 Cobb 흡수도를 측정하였다. 기상 그라프트 반응으로 소수화한 종이로 제작한 재생지는 물을 잘 흡수하지 않는 내수성의 특징을 갖는다. 따라서 짧은 시간 동안 물과 접촉할 경우, 실험값에서 오류가 생길 우려가 있어 상대적으로 접촉 시간이 긴 1,800초 조건으로 재생지의 Cobb 물 흡수성을 평가하였다.

2.2.8 Gas chromatography

기상 그라프트 반응으로 소수화한 종이의 기계적 처리(고농해 해리, 니딩 처리)가 재생지의 지방산 함량에 미치는 영향을 알아보기 위하여 가스 크로마토그래피(Gas chromatography, GC, 8890 GC system, Agilent Technologies, USA)를 이용해 종이의 반응 지방산과 미반응 지방산 함량을 분석하였다.

3. 결과 및 고찰

3.1 해리 농도에 따른 결과

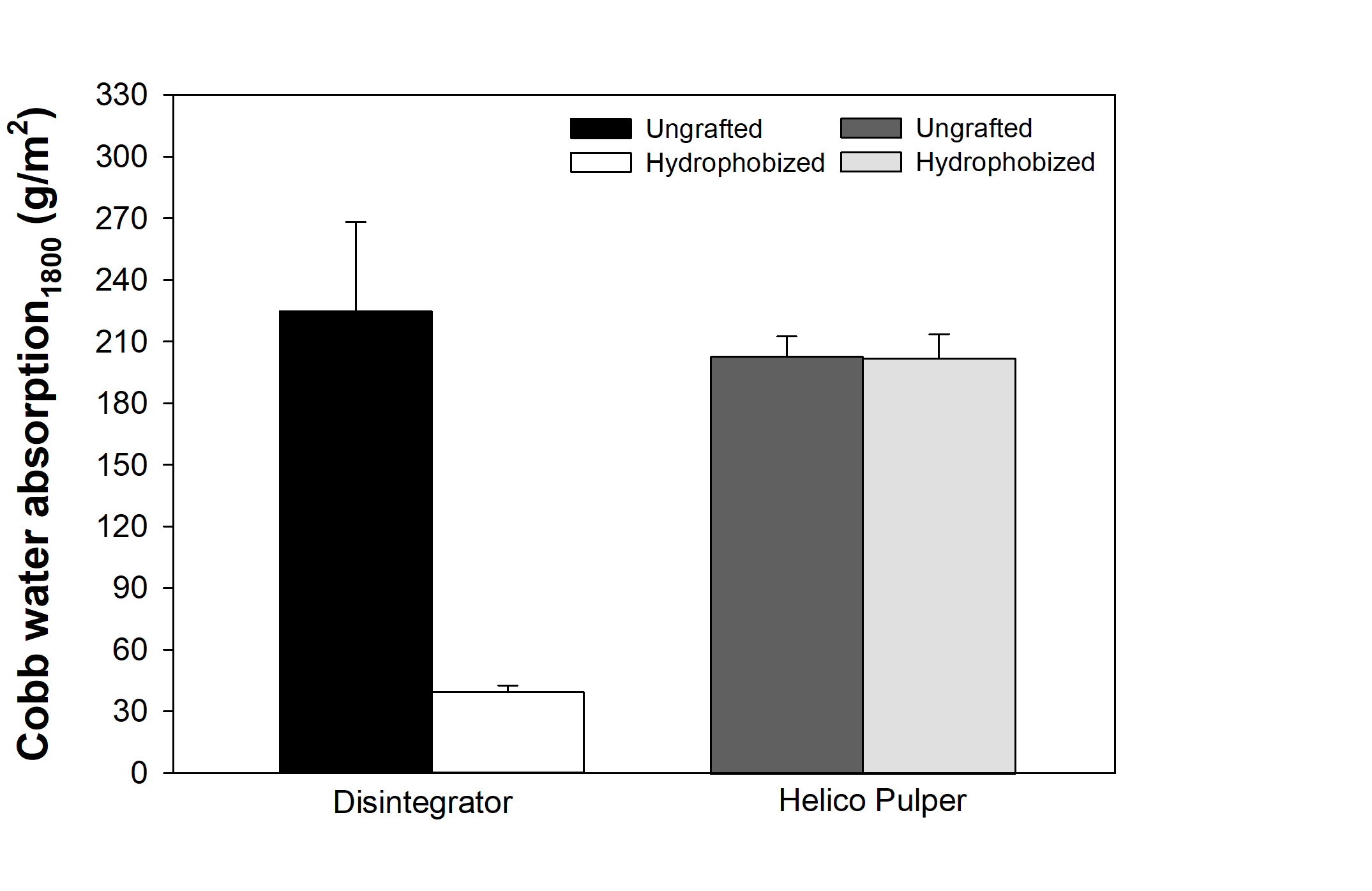

3.1.1 Cobb water absorption

염화팔미토일의 기상 그라프트 반응으로 소수화한 종이와 무처리 원지의 해리 농도를 1%, 13%로 달리하여 각각 해리한 후 재생지를 제작해 그 물성을 비교하였다. Fig. 3은 고농도 해리가 재생지의 친수성에 미치는 영향을 보여준다. 염화팔미토일의 기상 그라프트 반응로 소수화한 종이의 경우, 저농도 표준 해리기의 경우와 달리 Helico Pulper로 고농도(13%) 해리했을 때, 재생지의 Cobb 흡수도가 많이 증가하였다. 이는 고농도 해리를 거치면서 기계적 전단력에 의해, 소수화 처리되었던 섬유의 표면 친수성이 회복된 결과라고 판단된다. 즉, 고농도 해리 시 기상 그라프트 반응으로 소수화한 섬유 표면으로부터 2차 미세분이 떨어져 나옴에 따라 섬유 표면에 수산기가 드러난 것이 재생지의 친수성이 회복된 원인이라 추측된다(Fig. 4).

3.1.2 Tensile index

Helico Pulper로 고농도(13%) 해리한 재생지의 인장강도가 저농도로 해리한 재생지의 인장강도보다 우수한 경향을 보였다. 이는 Fig. 6에서 볼 수 있듯, 고농도로 해리했을 때 저농도로 해리했을 때보다 기계적 전단력이 더 가해져서 섬유 표면에 외부 소섬유화가 많이 발생해 섬유 간 결합력이 향상된 결과라고 판단된다(Fig. 5)5). 소수화한 섬유를 고농도 해리했을 때, 재생지의 인장강도 회복률은 82%로 확인되었다. 이는 소수화한 섬유를 고농도로 해리했을 때 소수성 표피가 서로 비벼져 박리되어 재생지의 친수성은 온전히 회복되는 것으로 보인다. 그러나 소수성의 표피는 완전히 떨어져 나오지 못하고 섬유 사이에 끼어 수소결합을 방해해 강도가 다소 저하되는 것으로 추정된다. 즉, 기상 그라프트 반응으로 섬유 표면에 형성된 소수성 부위의 잔류로 나타나는 결과로 보인다. 이 밖에도 그라프트 반응 시 부산물로 발생하는 염산이 일부 제거되지 못하고 섬유 표면에 남아 산 가수분해를 조장해 셀룰로오스 섬유의 열화가 발생한 것 또한 강도 저하의 원인 중 하나로 보인다. 따라서 섬유 간의 결합력이 약해지고, 기상 그라프트 반응으로 소수화한 종이의 재활용 시, 재생지의 인장강도가 저하되었다고 판단된다.

3.2 니딩(Kneading) 처리에 따른 결과

기상 그라프트 반응으로 소수화한 섬유의 친수성 회복과 재생지 강도 회복 측면에서 고농도 해리의 효과를 살펴본 결과, Fig. 6과 같이 고농도(13%) 해리만으로도 로터의 기계적 전단력에 의해 섬유의 외부 소섬유화가 발생하였고, 섬유 표면에 친수성을 띄는 수산기가 다시 드러난 것으로 보인다. 따라서 기상 그라프트 반응으로 소수화한 섬유의 친수성은 추가적인 니딩(Kneading) 처리를 거치지 않고 고농도(13%) 해리만으로도 충분히 회복 가능하다고 판단된다. 그러나 소수성을 띠는 섬유 표피가 완전히 탈락되지 않고 섬유간 수소결합을 방해하여 재생지의 강도는 100% 회복되지 못하는 결과를 보여주었다. 또한 기상 그라프트 반응에서 발생하는 산 가수분해에 의한 셀룰로오스의 열화로 소수화 섬유의 강도가 저하되었을 것으로 우려되었다. 이러한 강도 저하를 극복하고자 그라프트 반응으로 소수화한 종이를 고농도(13%) 해리 후 추가로 니딩(Kneading) 처리하여 그 효과를 분석하였다.

3.2.1 지방산 함량 분석

염화팔미토일의 기상 그라프트 반응으로 소수화한 종이를 고농도(13%) 해리 및 니딩 처리하였을 때, 재생지의 지방산 함량의 차이를 파악하기 위한 GC 분석 결과를 Fig. 8에 나타내었다. 기상 그라프트 반응으로 소수화한 종이를 니더로 처리한 후, 재생지 내의 반응 지방산 잔존 함량을 비교해 보면 소수화한 종이 대비 저농도(1%) 해리, 고농도(13%) 해리, 1회 니딩, 3회 니딩한 재생지의 미반응 지방산 함량은 각각 77.7%, 70.5%, 66.1%, 59.7%로 점차 감소하는 결과를 보였다. 이를 통해 고농도 펄퍼 로터의 기계적 전단력과 두 개의 shaft가 돌아가며 비벼지는 니더의 힘이 소수화한 섬유에 가해지면 미반응 지방산 함량이 감소함을 볼 수 있었다. 그러나 기계적 처리에 따라 반응한 지방산의 양 변화는 미미한 차이를 보였는데, 이는 소수성을 띠도록 섬유에 에스테르결합으로 부착된 지방산은 기계적 처리에도 탈락되지 않고 섬유 표면에 잔존한다는 것을 의미한다. 따라서 Fig. 7에서 언급한 바와 같이 기계적 처리에 의해 섬유 표면의 소수성 표피가 일부 벗겨졌지만, 완전히 탈락되지 않아 재생지의 섬유간 결합에 영향을 미쳤다고 추정된다.

3.2.2 Tensile index

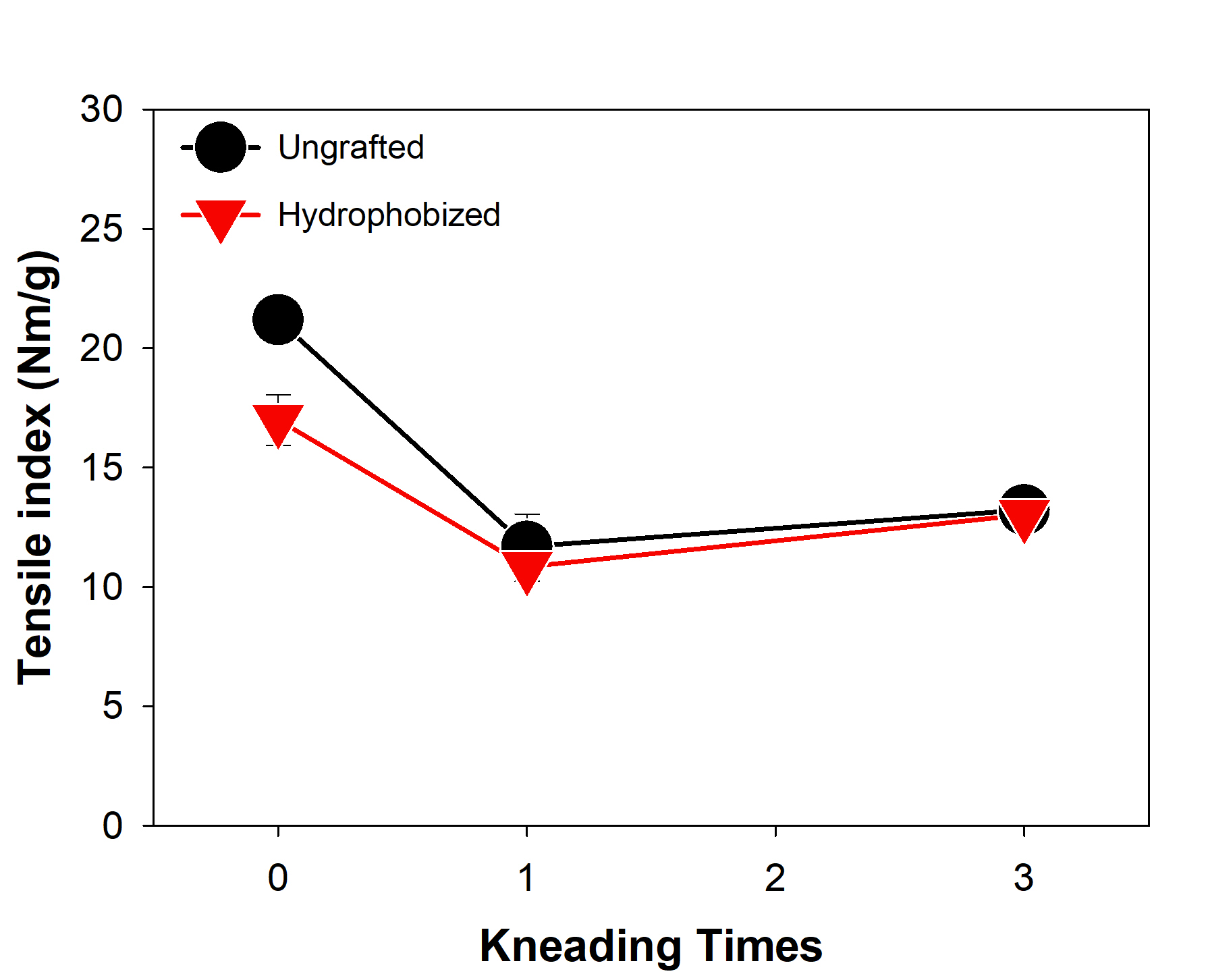

염화팔미토일의 기상 그라프트 반응으로 소수화한 종이와 소수화 처리하지 않은 티슈 원지를 고농도로 해리한 후, 니딩 처리를 1회, 3회 실시하였다. 제작한 재생지의 인장강도 물성은 Fig. 9에 나타내었으며, 니딩 처리의 유무와 처리 횟수가 재생지의 인장강도에 미치는 영향을 보여준다. 니딩을 하지 않았을 때와 비교하여, 니딩을 1회 진행했을 때의 인장강도가 오히려 저하되는 양상을 보였다.

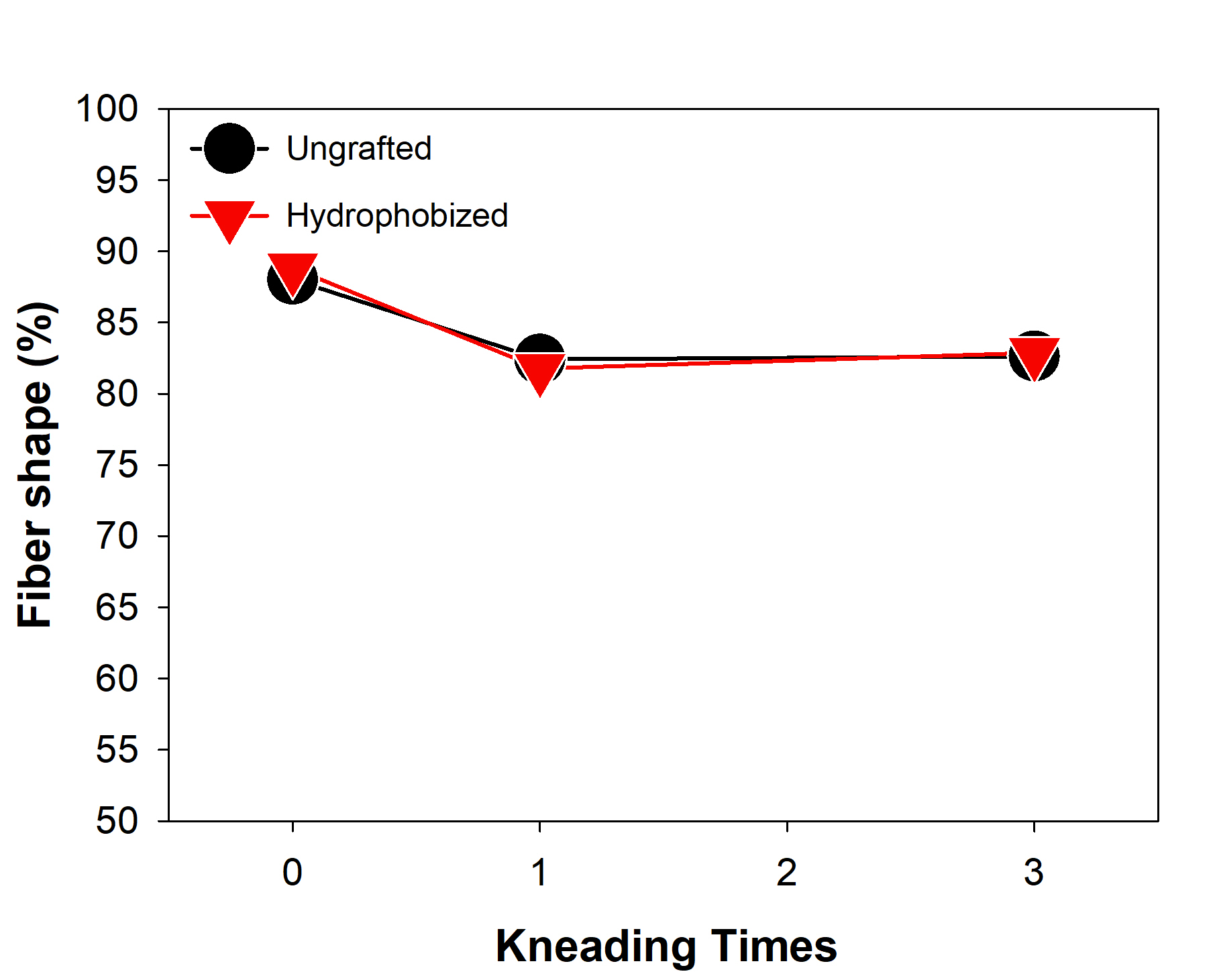

Table 4의 Fiber shape 계산식으로부터 shape 값이 작아질수록 섬유에 컬(Curl)이 생기게 됨을 확인하였다.6) 이로 미루어 보았을 때, 니딩 처리를 하지 않고 제작한 재생지보다 니딩 처리를 한 재생지의 인장강도가 저하된 원인은 니딩 처리로 인하여 발생하는 컬(Curl)이 원인이라 판단된다(Fig. 10).7) 또한, 기계적 처리에 의해 탈락하지 않고 표면에 잔류한 소수성의 표피가 수소결합을 방해해 재생지의 인장 강도가 저하된 것으로 보인다.

4. 결 론

본 실험에서는 염화팔미토일의 기상 그라프트 반응으로 소수화한 종이의 재활용 시 재생지의 친수성, 강도 개선을 위한 고농도 해리 및 니딩의 적용 효과를 분석하였으며, 결론은 다음과 같다.

염화팔미토일의 기상 그라프트 반응으로 소수화한 종이를 재활용하면 재생지의 강도가 소수화 처리 전 종이의 수준보다 낮은 것을 확인할 수 있었다. 강도 회복을 위해서는 소수화 처리한 종이를 해리할 때 저농도보다 고농도 해리가 유리하였다. 재생지의 물 흡수성은 고농도 해리 시 로터의 기계적 전단력으로 완전히 회복되지만, 강도의 개선은 미미하였다. 이는 기계적 전단력이 가해진 섬유의 외부 소섬유화에 의해 섬유 표면의 소수성을 지닌 부분이 벗겨졌지만, 완전히 탈락되지 않고 잔류해 섬유의 수소결합이 방해되었기 때문으로 판단된다. 이후 소수화한 섬유로 제작한 재생지의 해리 농도가 증가할수록 친수성과 강도가 개선됨에 착안하여 소수화 처리한 종이의 고농도 해리 후 니딩 처리를 적용해 보았으나, 섬유의 컬이 발생하고 기상 그라프트 반응 시 발생한 셀룰로오스의 열화로 강도의 개선을 이루기 어려웠다.

즉, 기상 그라프트 반응으로 소수화한 종이가 재활용 재생지 공정의 원료로 유입되어 고해 없이 고농도 해리된다면 재생지의 친수성은 100% 회복되나 강도는 약 80%만 회복될 것으로 예측된다.