1. 서 론

최근 국내 제지업계는 품질향상과 원가절감을 목표로 많은 연구가 이루어지고 있다. 1990년대부터 중질탄산칼슘 슬러리를 적용하기 시작하면서 도공액의 고농도화가 가능하게 되었다. 제지용 도공액의 고농도화는 고농도 중질탄산칼슘 분쇄기술과 밀접하게 관련되어 있다. 고농도 도공은 종이 제조 시 건조시간을 줄이고 건조 에너지를 절감시켜 원가 절감과 생산성 향상에 도움이 된다. 또한, 도공지의 표면성, 인쇄적성 및 인쇄모틀 개선 등의 효과를 볼 수 있다. 하지만 탄산칼슘의 사용량 증가로 보수성 저하와 고전단에서 점도 증가로 말미 암아 도공량 조절이 어려워지는 문제점 등에 주의해야 한다.1-5)

도공지의 건조는 종이에 에너지를 가하여 수분을 건조시키는 일련의 공정을 말한다. 건조 공정은 온도를 상승시켜 종이로 열을 전달하는 초기건조 구간, 내·외부로의 이동이 완료되는 1차 임계농축 구간, 부동화점에 이른 후에 실제 건조가 이루어지는 2차 임계농축 구간으로 구분될 수 있다.6) 도공지의 건조 능력 설계에는 단위 시간동안 건조되어야 하는 수분의 양과 단위면적당 증발시켜야 하는 물의 양, 최종 제품의 수분함량 등을 함께 고려하여야 한다.1)

도공액의 고형분 농도를 높여서 코팅작업이 가능하게 되면 바인더 마이그레이션 감소, 지폭 수축 감소 등의 효과와 함께 건조 에너지 절감의 이점이 있다. 실제로 도공액의 고형분 농도를 68%에서 71%로 높여서 코팅 및 건조 작업이 가능한 경우, 상당한 양의 에너지 절감효과를 기대할 수 있다.1-3,5,7)

본 연구에서는 도공액의 고형분 농도가 증가되었을 때, 보수성의 저하와 코팅량 조절의 어려움을 개선하기 위한 방법으로 유동성 개량제와 탄성 조절제의 적용이 유효한 것으로 생각되어 이들 첨가제를 적용함으로써 고전단력 하에서 도공액의 유동성을 개선하고 코팅 작업성의 부담을 줄일 수 있는 도공배합을 제안하였다. 제안된 도공배합은 일반적인 도공배합과 비교하였다. 고형분 농도가 68%인 일반 도공액(일반 도공배합)과 고형분 농도가 71%로 조절된 고농도 도공액(high solid coating formulation)을 이용하여 도공지의 품질 개선에 있어서 고농도 도공이 미치는 영향을 검토하였다.

2. 재료 및 방법

2.1 공시재료

2.1.2 도공용 안료

본 연구에 사용된 도공용 안료로는 No. 1 클레이 1종류와 입자경이 서로 다른 2종류의 GCC-1(TK-95HG, T사, Korea), GCC-2(TK-60HS, T사, Korea)를 사용하였으며 탑코팅용의 도공배합에 사용된 안료 물성을 Table 1에 나타냈다.

2.1.3 도공용 바인더 및 첨가제

도공용 바인더는 1가지 종류의 SB latex(K사, Korea)와 산화전분(J사)을 사용하였으며, 바인더의 물성은 Table 2와 같다. 유동성 개량제 CR-780(청우테크(주))과 점탄성 조절제 CR-2800(청우테크(주), Korea)을 사용하였다. 내수화제는 Wet-rub(우진산업(주), Korea), 윤활제는 Supercote-500(정우정밀화학(주), Korea)을 사용하였다.

2.2 실험방법

2.2.1 도공액의 제조

도공액은 Table 3과 같이 1종류의 No. 1 클레이와 2종류의 GCC를 이용하여 프리코팅층과 탑코팅층의 안료배합을 구성하였고, 유동성개량제, 점탄성조절제의 첨가량을 조절하여, 도공액의 고형분 농도가 각각 다른 4종류의 도공액을 제조하였다. 도공액의 물성은 저전단 점도, 고전단 점도, 도공액의 보수성을 평가하였다. 도공액의 pH는 9.3±0.2로 조절하였다.

Table 3.

Formulations of the four kinds of coating color

(unit: pph)

2.2.2 도공액의 물성 측정

도공액의 저전단 점도는 DV-II(Brookfield사, USA)을 이용하여 Spindle No. 4, 60 rpm의 조건에서 측정하였다. 도공액의 고전단 점도는 DV-10(Kaltec사, USA)을 이용하여 4,400 rpm, Bob E형의 조건에서 측정하였다. 도공액의 보수성은 Gravimetric water retention meter(Kaltex Scientific Inc., USA)를 이용하여 측정하였다.

2.2.3 도공지 제조

도공지 제조는 자동 코터(Auto coater, Japan)를 사용하여 프리와 탑코팅층 도공량을 편면 12±1 g/m²으로 조정하여 도공 후, 105°C의 열풍 건조기(HB-520L, HAD BAEK, Korea)에서 25초간 건조시켰다. 그 후, 항온항습실에서 24 시간 동안 항습처리를 실시하고 슈퍼 캘린더(DWR & D2-300, Dongwon roll, Korea)를 사용하여 온도 75°C, 선압 67 kgf/cm에서 2회 통과시켰다.

3. 결과 및 고찰

3.1 도공액의 물성

3.1.1 도공액의 점도

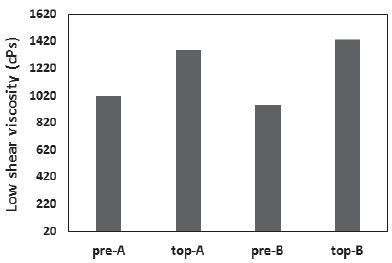

Fig. 1에 프리코팅용과 탑코팅용으로 제조된 4가지 도공액의 저전단 점도를 나타내었다. 프리코팅용 도공액의 경우, 중질 탄산칼슘(GCC-2)을 사용한 점에서는 동일하지만 도공배합 pre-A는 전분의 첨가량이 5 pph이고 pre-B는 첨가량이 4 pph로 약간 차이가 있다. 또한, Table 3에서 보는 바와 같이 도공배합 pre-A는 고형분 농도가 68%이고 pre-B는 훨씬 높은 71%로 설계되어 있어서 유동성 문제를 개선하기 위해 유동성 개량제를 첨가하였다.

탑코팅용 도공액의 경우는 안료배합을 다르게 해서 2가지의 도공액을 제조하였다. 이때 top-A는 GCC-1(90 pph)와 No. 1 Clay(10 pph), top-B는 GCC-1(100 pph)로 설계하였다. 프리코팅용 도공배합과 달리 탑코팅용 도공액에는 호화전분이 첨가되지 않았으며 고전단에서 도공량을 제어할 목적으로 점탄성 조절제가 첨가되었다(top-A: 0.1 pph, top-B: 0.03 pph). 프리코팅용 도공액과 마찬가지로 두 가지 탑코팅용 도공액의 고형분 농도를 다르게 설계하였는데 도공배합 top-A는 68%이고 top-B는 71%로서 고형분 농도가 높은 top-B는 유동성 개선을 목적으로 유동성 개량제(0.05 pph)를 첨가하였다.

고형분 농도를 71%로 설계한 도공액 pre-B와 top-B는 유동성개량제와 점탄성조절제의 첨가량을 적절히 조합함으로서 Fig. 1에서 보는 바와 같이 도공액 68%의 고형분을 적용한 pre-A, top-A와 비교 시 저전단 점도가 유사하면서 전분 및 No. 1 클레이의 사용을 줄이거나 배제할 수 있는 효과를 얻을 수 있었다.

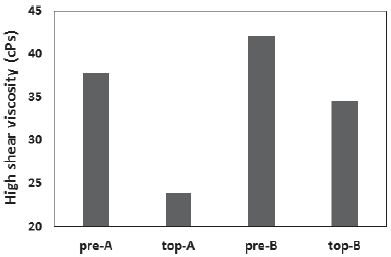

Fig. 2에 프리코팅용과 탑코팅용으로 제조된 4가지 도공액의 고전단 점도를 나타냈다. 도공액의 배합조건은 유사하나 고형분 농도가 다른 도공액 pre-A와 pre-B, 그리고 도공액 top-A와 top-B는 각각 고형분 농도가 68%에서 71%로 높아짐에 따라 고전단 점도는 높아지는 경향을 나타냈다. 하지만 점탄성 조절제가 첨가된 top- A와 top-B는 고형분에 관계없이 모두 개선된 결과를 나타내었다.

3.1.2 도공액의 보수성

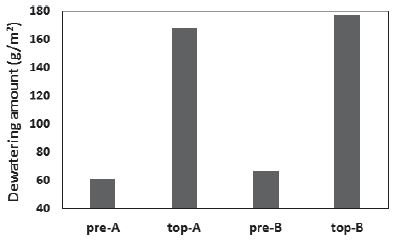

Fig. 3에 프리코팅용과 탑코팅용으로 제조된 4가지 도공액의 보수성을 가압 탈수를 통해 원지로 침투한 물의 양으로 나타내었다. 도공액의 보수성은 전분호화액의 첨가량과 도공층의 적층구조에 의해 영향하는 것을 알 수 있다.

도공액의 고형분 농도가 71%로 설계된 도공액 pre-B와 top-B는 물의 함량이 적음에도 불구하고 각각 호화전분과 클레이의 사용이 억제됨에 따라 상대적으로 도공액 pre-A, top-A에 비해 탈수량이 증가하고 보수성이 저하되는 결과를 나타내었지만, 그 차이는 5-10 g/m2 정도로 3.2항과 3.3항에서 언급한 도공지의 물성, 인쇄적성 결과와 함께 비교해 보았을 때 무시할 수 있는 수준으로 판단되었다.

3.2 도공지의 물성

3.2.1 거칠음도 및 광택

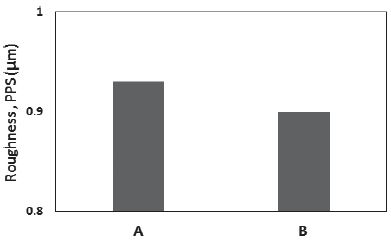

Fig. 4는 도공지의 거칠음도를 보여 주고 있다. 도공액 B(pre-B, top-B)에 의해 제조된 도공지가 도공액 A (pre-A, top-A)에 의한 것보다 거칠음도 수치가 낮고 표면 평활성에 있어서 다소 우수한 결과를 나타내었다.

일반적으로 클레이가 사용된 도공배합의 경우가 거칠음도 수치가 낮고 평활한 표면 특성을 갖는 것으로 알려져 있기 때문에 도공배합 A보다 우수한 결과를 나타낼 것으로 예상할 수 있다. 하지만, 본 실험의 경우는 도공액 B와 같이 탄산칼슘만을 이용할 경우에도 상대적으로 도공액의 고형분 농도를 높여 건조과정에서 도공층의 붕괴를 억제하면서 건조작업을 완료하여 도공지의 표면이 보다 평활한 도공층을 얻을 수 있기 때문에 표면특성을 개선할 수 있음을 확인하였다.

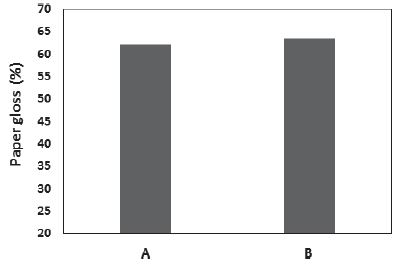

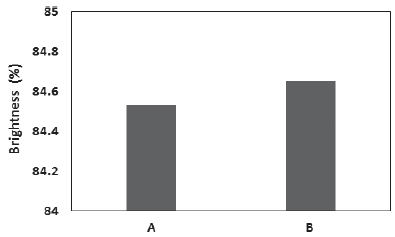

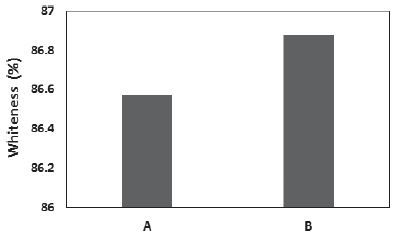

Fig. 5는 도공지의 광택을 보여 주고 있다. Lee 등8)은 도공액의 고형분 농도가 상승함에 따라 도공지의 물성 중에서 광택이 상승하는 결과를 보고한 바 있는데, 도공액의 고형분 농도를 68%에서 71%로 증가시키면 클레이가 포함되지 않은 도공배합을 이용할지라도 클레이가 포함된 도공배합보다 도공지 표면의 거칠음도(Fig. 4) 뿐만 아니라 광택 값도 동등 또는 보다 우수한 결과를 얻을 수 있음을 확인하였다.

3.3 도공지의 인쇄적성 평가

3.3.1 인쇄광택

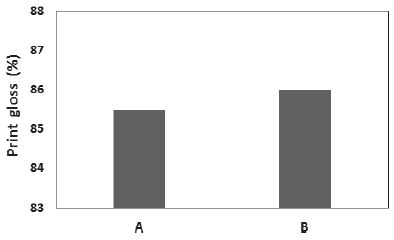

Fig. 8은 도공배합 A와 B에 의해 각각 제조된 도공지 A와 B의 인쇄광택을 보여 주고 있다. 백지광택과 함께 인쇄광택도 도공배합 B가 다소 우수한 결과를 나타내었다.

고형분 농도가 동일하고 사용된 안료 이외의 구성성분의 첨가량이 동일하다면 클레이가 배합된 경우가 백지광택이 우수하고 인쇄광택도 그 영향을 받아 우수한 결과를 나타낼 가능성이 높지만, 도공액의 고형분농도가 68 wt%와 71 wt%로 서로 다른 경우는 이와 같은 경향을 따르지 않는 것으로 나타났다.

중질탄산칼슘(90 pph)에 클레이(10 pph)를 첨가한 안료배합 A는 68 wt%의 고형분 농도로 제조되었고, 중질탄산칼슘(100 pph)만을 이용한 도공배합 B는 71 wt%의 고형분 농도로 제조되었다. 도공액이 원지 위에 도포되고 건조과정을 거치면서 코팅층 구조를 형성하게 되는데 원지로 탈수되는 물의 양이 적을수록 도공층의 구조의 변화가 적고 최초 원지 위에 도포된 도공층 구조에 가까운 평활한 표면 구조를 형성하는 것으로 알려져 있다. 이러한 측면에서 이점을 갖는 안료배합 B가 안료배합 A에 비해 표면특성이 우수한 도공층 구조를 형성하는 것으로 생각되며 이와 같은 차이가 인쇄적성에 영향을 미친 결과 클레이가 10 pph 사용된 도공배합 A보다 오히려 인쇄광택에서 유사한 수준 내지 더 우수한 결과를 보이는 것으로 나타났다.

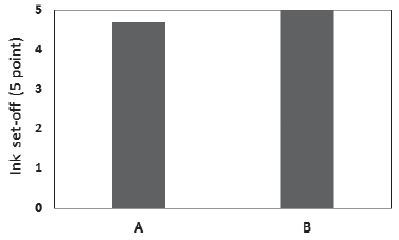

3.3.2 Ink set-off

Fig. 9는 RI-II 테스트용 인쇄기를 이용하여 도공지 샘플의 ink set-off를 측정한 결과이다. 도공배합 B가 도공배합 A에 비해 ink set-off성이 다소 우수한 결과를 나타냈다. 이는 탑층의 도공층 구조에 의해 크게 영향하는 것으로 생각되었다. 클레이가 10 pph 배합된 도공배합 A보다 탄산칼슘만으로 구성된 안료배합 B에 의해 형성된 도공층이 잉크의 비히클과 같은 유동성을 갖는 성분이 공극내부로 침투하는데 용이한 구조를 갖기 때문에 잉크의 건조속도가 상대적으로 빠르고 그 결과 상대적으로 잉크의 뒷묻음 현상이 적게 나타난 것으로 판단되었다.

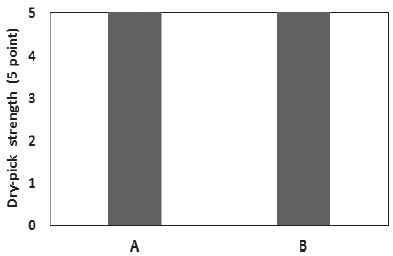

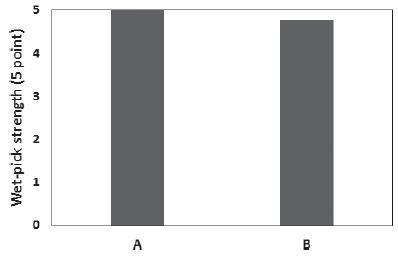

3.3.3 Dry-pick 및 wet-pick 강도

Figs. 10과 11은 도공지의 dry-pick강도와 wet-pick강도를 RI-II 테스트용 인쇄기를 이용하여 5점법으로 평가한 결과이다. 도공배합 top-A는 안료로서 클레이(10 pph)와 탄산칼슘(90 pph)을, 도공배합 top-B는 탄산칼슘(100 pph)만을 이용하였다. Table 1에 나타낸 바와 같이 GCC-1의 비표면적(7.378 m2/cm3)과 No. 1 클레이의 비표면적을 비교해 보면 클레이의 비표면적(19.051 m2/cm3)이 상대적으로 높은 것을 알 수 있는데 바인더 첨가량이 충분하지 않을 경우, 도공지 A의 건조 뜯김강도가 낮은 수치를 나타낼 것으로 예상되었지만, 실제로는 도공지 샘플 A와 B의 건조 뜯김강도는 비슷한 결과를 나타냈다.

습윤 뜯김강도의 경우, 도공지 A가 다소 우수하거나 비슷한 강도를 나타내는 것으로 판단되었다. 도공지 B의 도공층 표면 구조는 판상구조의 클레이가 배합되지 않았기 때문에 상대적으로 내부로 물이 침투하기에 용이하며, 코팅층의 형성과정에서 바인더 마이그레이션에 의해 바인더가 상대적으로 불균일하게 분포된 경우를 예상할 수 있다. 이러한 차이는 습윤 뜯김강도에 있어서 큰 차이는 아닐지라도 도공배합 A보다 도공배합 B가 다소 낮은 강도를 나타내는 원인이 될 수 있을 것으로 생각되었다.

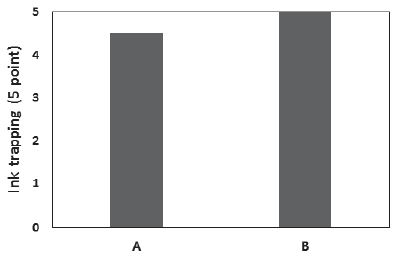

3.3.4 Ink trapping

Fig. 12는 ink trapping 테스트를 실시한 도공지 샘플을 5점법을 통해 평가한 결과이다. 도공지 B가 A에 비해 ink trapping이 다소 우수한 결과를 나타냈다. 탑코팅층의 배합을 비교할 경우, 도공배합 top-A는 판상의 클레이가 10 pph 첨가된 배합설계이기 때문에 GCC-1만을 사용한 배합설계(top-B)에 비해 도공층 내부로의 액체 침투가 상대적으로 지연되는 공극구조를 갖는다.

즉, 도공배합 top-B가 형성한 도공층 구조의 경우는 GCC-1만을 사용하였기 때문에 도공배합 top-A에 비해 잉크의 비이클과 같이 유동성을 가진 성분이 도공층 내부로 침투가 용이한 구조를 갖는다. 이러한 구조는 도공지 표면으로 전이된 잉크의 건조속도가 상대적으로 빠르고 다색 인쇄의 경우, 나중에 전이되는 잉크가 먼저 인쇄된 잉크 위로 올라가면서 뭉개지지 않고 색이 잘 중첩되어 트래핑성이 우수한 구조를 나타낸 것으로 판단되었다.

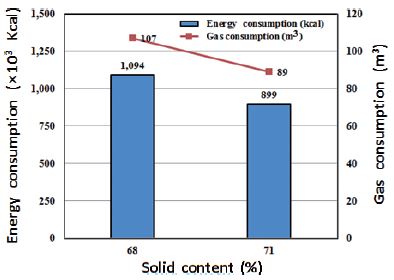

3.4 고농도 도공에 따른 에너지 절감

점탄성 조절제 사용을 통한 고농도 도공액을 이용하여 도공지를 제조할 경우 에너지 절감 효과를 확인하기 위하여 현장 적용실험을 실시하였다. 현장 적용실험에서 지폭 1,000 mm, 초지속도 1,200 m의 조건이 적용되었으며, 원지의 평량은 108 g/m2, 목표 도공지의 평량은 150 g/m2를 적용하였다. 현장 적용실험에서 도공액의 고형분을 68%와 71%로 조절하여 도공지를 제조한 결과 Fig. 13에서 보는 바와 같이 에너지 소비는 약 9.56%, 가스 소비량은 약 16.8% 감소 효과가 얻어졌다.

4. 결 론

본 연구는 고농도 도공에 의한 에너지 절감에 관한 연구로서 고농도 도공시 보수성 저하와 고전단에서의 도공량 조절의 어려움을 개선하기 위한 방법으로 점탄성 조절제를 적용하였다. 이를 위해 68%와 71%의 도공액을 제조하였고, 각각의 도공액 특성, 도공지 물성 및 인쇄적성을 평가하였다.

탑코팅용 도공액의 저전단 점도와 고전단 점도 모두 도공액의 배합 조건 및 고형분에 관계없이 점탄성 조절제의 적용에 의하여 개선되었다. 도공액의 고형분을 68%에서 71%로 증가시켰음에도 불구하고 유동성 개량제와 점탄성 조절제의 조합을 통하여 저전단 점도를 유지하면서 전분 및 No. 1 클레이의 사용량을 줄이거나 배제할 수 있음이 확인되었다. 도공액의 고전단 점도는 고형분이 68%에서 71%로 증가될 경우 높아지는 경향을 나타내었지만 점탄성 조절제의 적용을 통하여 고형분에 관계없이 감소되는 효과를 얻을 수 있었다. 비록 클레이를 배제하고 고형분을 높였지만 점탄성 조절제 사용을 통하여 도공지의 평활도, 백지광택, 인쇄적성, 잉크 셋오프성 및 잉크 트래핑이 개선되는 효과를 얻을 수 있었다.

도공액의 고형분 농도를 기존 68%에서 71%로 높여 현장 적용실험을 실시한 결과 에너지 소비는 약 9.56%, 가스 소비량은 약 16.8% 감소 효과가 얻어질 수 있음을 확인함으로써 소량의 점탄성조절제 사용을 통한 고농도 도공액이 도공지의 품질 향상뿐만 아니라 에너지 소비 절감을 통한 생산 원가의 감소에도 기여할 수 있을 것으로 기대된다.