1. 서 론

우리나라는 상고시대부터 지류 및 직물에 색을 입히기 위해 천연염료에서 색소를 추출해 염색하였다. 색상은 오방색(적색, 황색, 흑색, 청색, 백색)에 기초하여 염색하였고 불화의 경우 천연염료를 유기안료처럼 사용하여 채색하였다. 현재 무구정광대다라니경, 감지은니사경, 불화, 조선 시대 궁중복식 등, 천연염색을 사용한 많은 문화유산이 전시·보존되고 있다.

천연염료의 원료는 원산지 및 채취 시기에 따라 그 성분이 차이가 나며 매염제 및 염색 시 pH에 따라 그 색이 변화한다. 천연염료 성분은 주로 플라보노이드계, 카로티노이드계, 타닌계, 인돌계 등1)의 성분을 포함하고 있어 염착량이 낮고 색상 견뢰도가 불량하다. 천연염색 문화유산의 염료를 추정할 때 색상(색도)은 중요한 요소 중 하나인데, 상기와 같은 천연염료의 특성으로 인해 전시·보존 중인 문화유산의 색상은 초기의 염색 색상과 다른 색을 가지고 있다. 따라서 천연염료의 열화에 따른 색상 변화에 관한 연구가 필요하다. ‘조선왕조실록’, ‘천공개물’, ‘규합총서’ 등 여러 고문헌에서 적색은 홍화, 소목, 자초, 꼭두서니, 황색은 황벽, 괴화, 청색은 쪽, 흑색은 오배자 석류피. 갈색은 연밥, 밤, 상수리 등의 천연 염료가 주로 사용되었다.

소목(Caesalpinia sappan L.)은 콩과에 속하는 관목으로써 단목(丹木), 소방목(蘇方木), 적목(赤木), 홍목(紅木) 등으로 불리며, 심재 부분에 brazilin 색소를 가지고 있다.2) 황벽(Phellodendron amuresense Rupr.)은 운향과에 속하는 낙엽활엽교목으로, 내수피는 황백색과 노란색을 띠는 특징3)을 가지고 있다. 황벽은 식물 염료에서 유일하게 염기성 염료에 속하며, 색소 성분은 berberin이다.4) 쪽은 잎에 포함된 인디칸을 활용해 인디고 색소를 만드는 식물5)로써 건염염료에 해당한다. 건염염료는 물에 녹지 않는 색소를 알칼리로 환원시켜 염색하고, 공기 중에서 산화·발색시켜 원래의 불용성 색소로 환원시키는 염색법이다.6) 도토리는 참나무과의 열매로 참나무과 중의 하나인 상수리나무는 갈색, 심향색(沈香色)을 염색하는 데 사용하였으며 피로가롤 타닌(pyrogallol tannin)이 염료 성분이다.7) 오배자는 붉나무(Rhus javanica L.)에 서식하는 진딧물(Schlechtendalia chinensis Bell)이 잎에 자상을 주어 생긴 벌레집을 말한다. 오배자는 귀오배자, 가지오배자, 꽃오배자 등의 종류가 있으며 주성분은 피로가롤 타닌(pyrogallol tannin)8)으로 각각의 타닌 함량이 다르다.

본 연구는 각각의 색상 염색에 주로 사용되는 소목, 황벽, 쪽, 도토리깍정이, 오배자 염료를 추출 및 분말화 후, 다양한 조건으로 인공열화시킨 후 인공열화 조건별 색상 견뢰도를 분석하였다.

2. 재료 및 방법

2.1 공시재료

본 실험에 사용한 염재는 적색계 소목, 황색계 황벽, 청색계 쪽, 갈색계 상수리나무 도토리깍정이, 흑색계 오배자를 대상으로 하였다. 쪽을 제외한 4가지 염료는 국내 한약재상, 쪽은 국산 분말 염료(청대, 쪽빛나라, Korea)를 구입하여 사용하였다. 공시 염재는 Table 1에 나타냈다.

Table 1.

List of dyestuffs

2.2 실험방법

2.2.1 염료 추출 및 분말화

쪽을 제외한 염재는 순환식 무압력 추출기로 증류수를 용매로 하여 액비 1:10(wt./vol.) 100℃, 1시간의 조건으로 총 2회 순차적으로 추출하였다. 추출한 염액은 200 mesh 체로 여과한 후 1, 2회 추출 염액을 혼합하였다. 혼합한 염액은 회전증발 농축기(rotary evaporator, NE-2001, Eyela, Japan)를 이용하여 농축하였다. 농축한 염액은 동결건조기(FD-5N, Eyela, Japan)로 건조하여 분말화하였다.

2.2.2 염료의 인공열화

분말 염료를 Table 2에 표시한 조건으로 광열화, 건식열화, 습식열화를 실시하였다. 광열화는 촉진 내후성 시험기(QUV/SE, Q-Lab, USA), 건식열화는 항온 건조기(DKM610C, Yamato, Japan), 습식열화는 항온항습기(ACE180, ACEONE Co., Korea)를 사용하였다.

Table 2.

Conditions of accelerated aging

2.2.3 염료 pellet 제조

열화 전·후 염료 분말을 진공 건조기(WON-70, Daihan Scientific Group, Korea)를 이용하여 30℃에서 진공 건조한 후 mortal 분쇄기를 이용하여 분쇄하였다. IR 측정용 KBr pellet die에 염료 0.1 g을 넣은 후, 유압식 프레스를 이용하여, 압력 70 MPa에서 ∅10 mm의 pellet으로 제조하였다.

2.2.4 색상 측정

열화 전·후 염료 pellet은 분광측색계(Color eye-7000A, X-RITE, USA)를 이용하여 CIE LAB 색공간에 따른 L*, a*, b* 값 및 Munsell H V/C, 색상 반사율(reflectance)을 측정하였다. 색차(△E)는 다음 Eq. 1을 이용하여 구하였으며, △E 값에 따른 색 판정은 Table 3을 기준으로 하였다.

Where, ΔE: total color difference

ΔL*: difference in L*(lightness)

Δa*: difference in a*(redness and greenness)

Δb*: difference in b*(yellowness and blueness)

3. 결과 및 고찰

3.1 인공열화에 따른 염료별 색상 견뢰도 변화

3.1.1 소목

분말화 소목 염료(적색)의 인공열화 후 색상 변화 및 반사율을 Table 4 및 Figs. 1, 2, 3, 4에 나타냈다. 색상 측정 결과, 열화 전 분말화 소목 염료 L*, a*, b* 값은 각각 39.15, 24.98, 18.44, Munsell 표색계 색상은 10R로 나타났다.

Table 4.

Color change of sappan wood dyestuff pellet after accelerated aging

광열화에 의한 색상 변화는 L*, a*, b* 값 모두 최종 열화 시간에서 35.35, 20.67, 14.73으로 감소하였으며, 색상 값 모두 144 h에서 소폭 증가 후 288 h에서 다시 감소하는 경향을 나타냈다. 색차(ΔE)는 L*, a*, b* 값의 영향으로 72 h까지 증가 후 144 h에서 감소하고 288 h에서 다시 증가하는 경향을 보였다. 색상 반사율의 경우, 600-750 ㎚에서 반사율이 감소하였다.

건식열화에 의한 색상 변화는 열화 시간에 따라 점차 감소하였으며 최종 열화 시간에서 L*, a*, b* 값은 31.09, 1.47, 6.50으로 나타났다. 그로 인해 색차(ΔE)는 큰 폭으로 증가하였으며, Munsell 표색계 색상이 R계열에서 Y계열로 색상이 변화하였다. 색상 반사율의 경우. 600-750 ㎚에서 반사율이 크게 감소하였다.

습식열화에 의한 색상 변화는 열화 시간에 따라 점차 감소하였으나 288 h에서 소폭 증가하여 최종 열화 시간에서 L*, a*, b* 값은 30.64, 8.57, 5.42로 나타났다. 색차(ΔE)는 L*, a*, b* 값의 영향으로 144 h까지 증가 후 288 h에서 소폭 감소하였다. 색상 반사율의 경우, 600- 750 ㎚에서 반사율이 감소하였다.

인공열화에 따른 색상 측정 결과, 모든 열화 조건에서 L*, a*, b* 값 모두 감소하는 경향을 나타냈으며, 반사율은 적색 계열의 반사율이 황색 계열보다 크게 감소하는 것으로 나타났다. 인공열화 결과, 색상 견뢰도는 광열화가 가장 우수하였으며, 건식열화 및 습식열화가 불량한 것으로 나타났다.

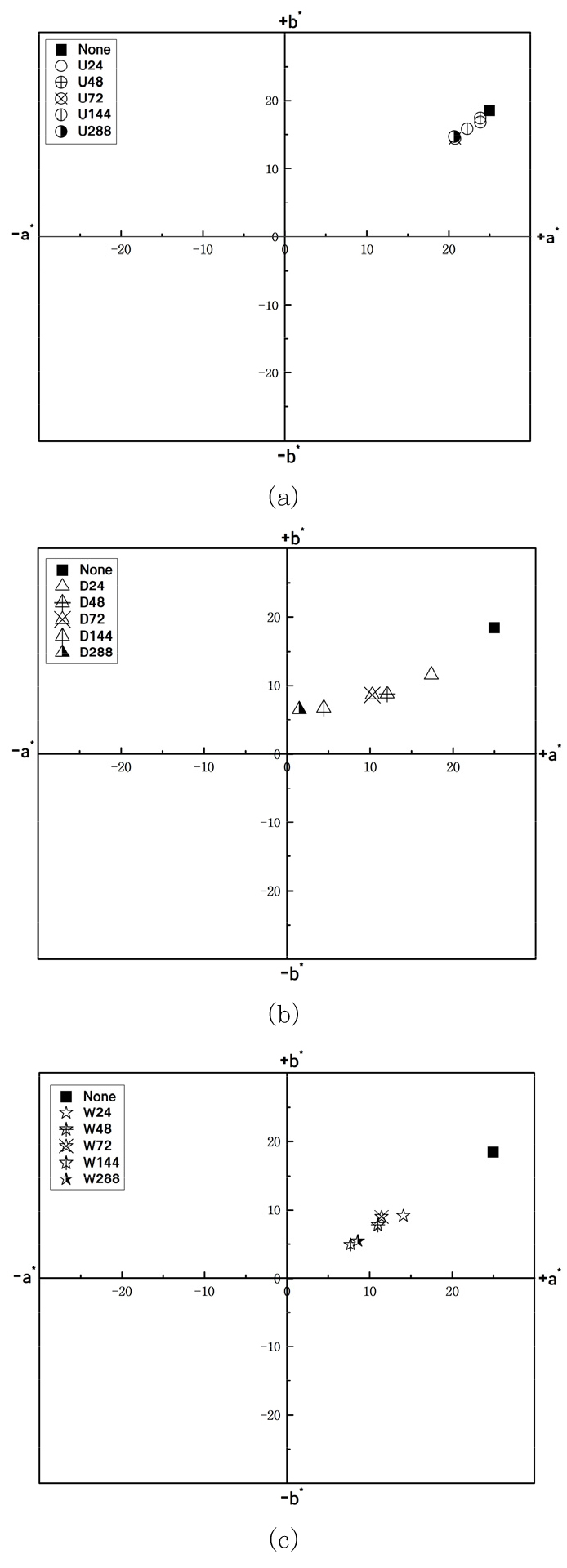

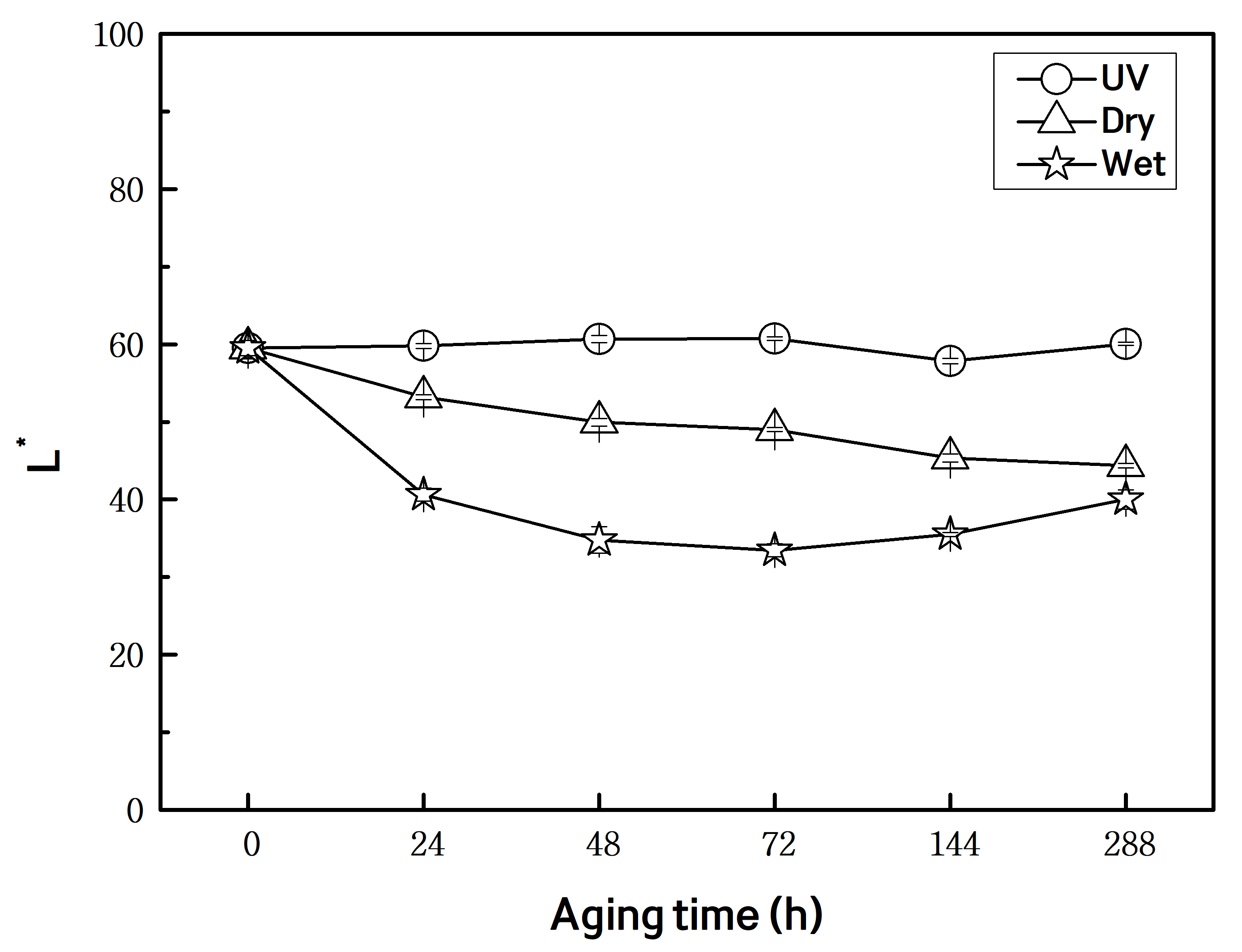

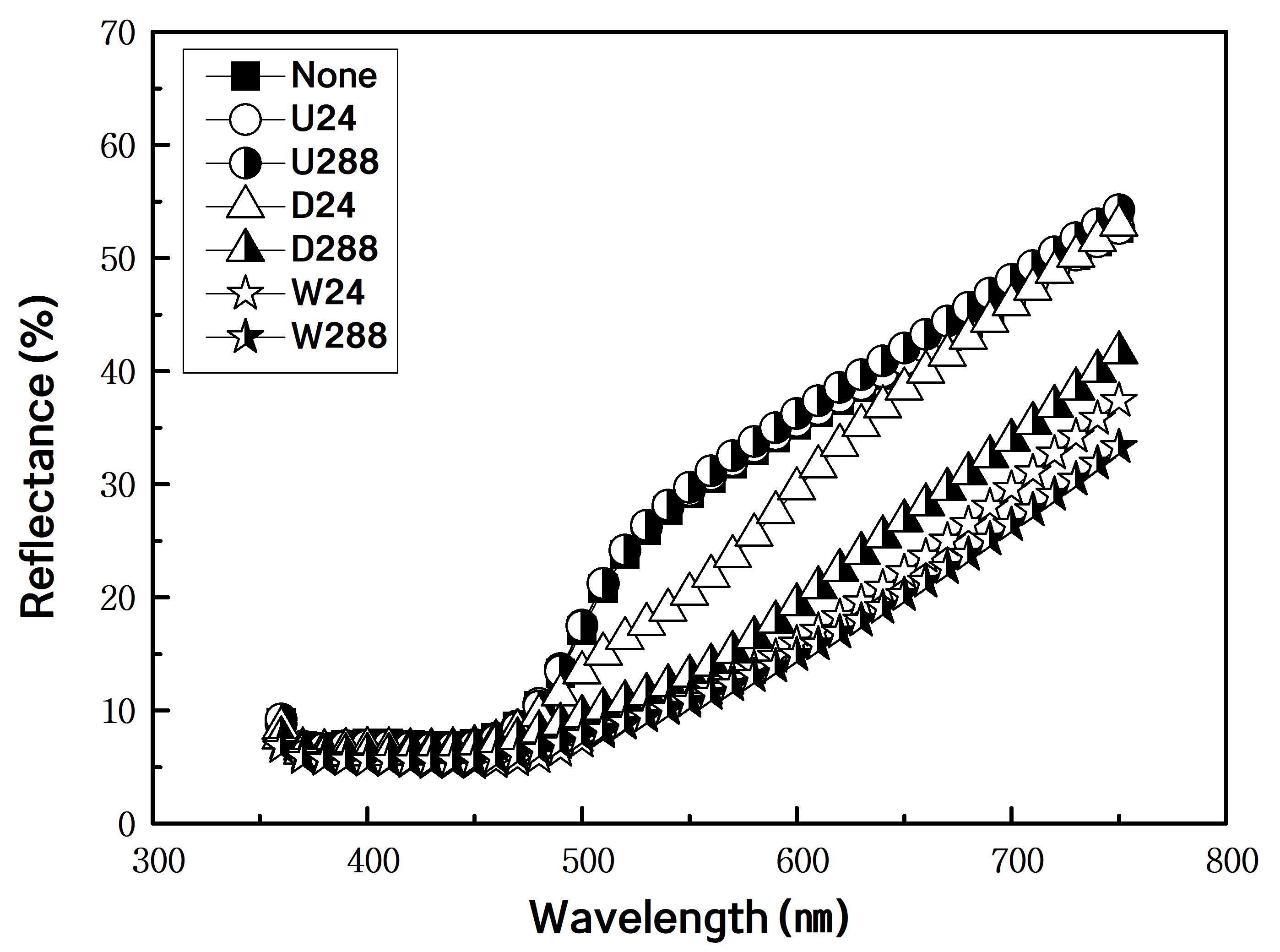

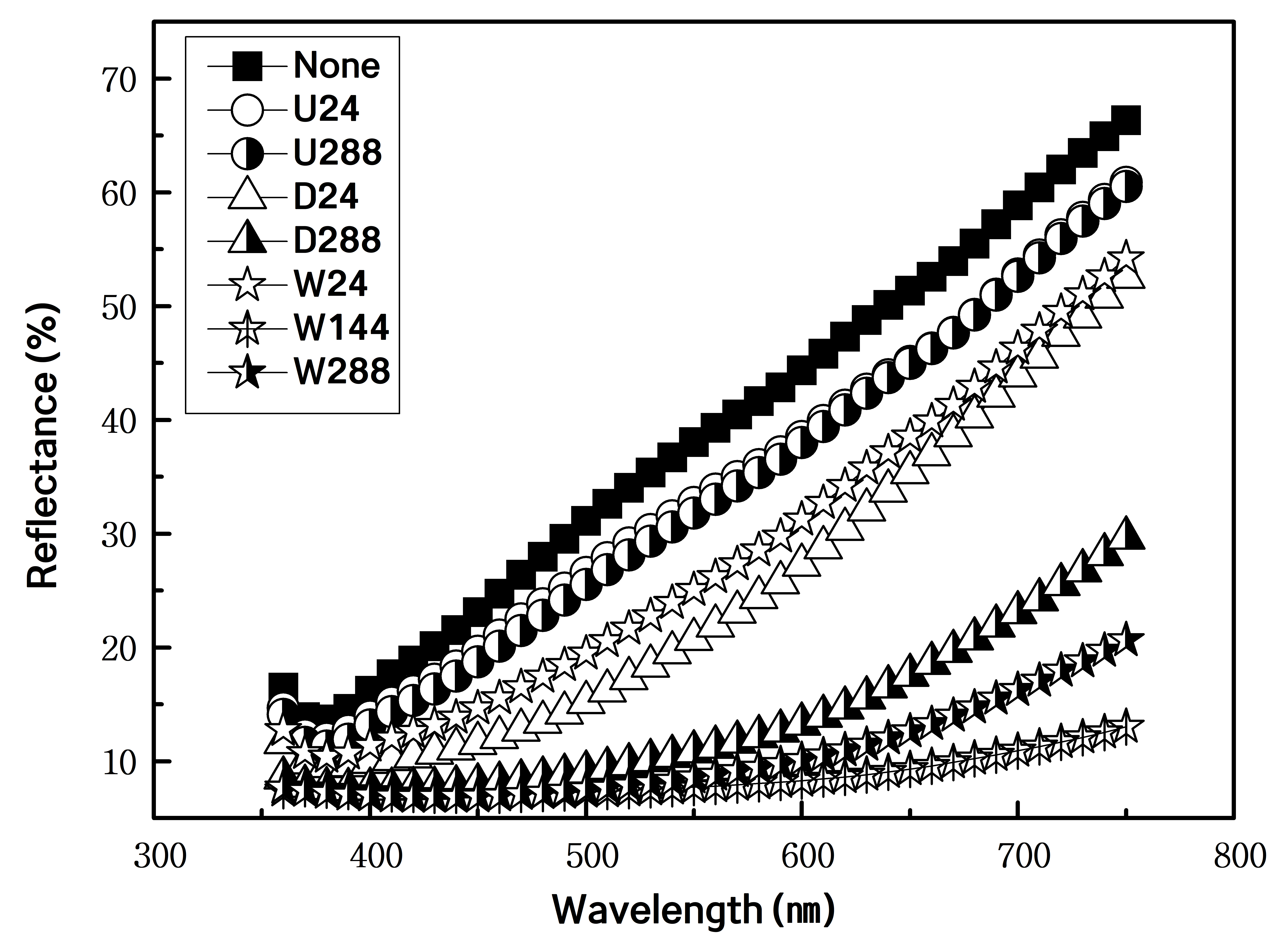

3.1.2 황벽

인공열화에 따른 분말화 황벽 염료(황색)의 색상 변화 및 반사율을 Table 5 및 Figs. 5, 6, 7, 8에 나타냈다. 색상 측정 결과, 열화 전 분말화 황벽 염료 L*, a*, b* 값은 각각 59.50, 5.28, 43.31, Munsell 표색계 색상은 3.7Y로 나타났다.

광열화에 의한 색상 변화는 최종 열화 시간에서 L*, a*, b* 값은 각각 60.06, 5.48, 44.82로 나타났다. L* 값의 경우, 72 h까지 증가하다 144 h에서 감소 후 다시 증가하여 열화 전보다 소폭 증가했다. a* 값은 72 h까지 감소하다 144 h에서 증가 후, 다시 감소하였으며, b* 값은 a* 값과 반대의 경향을 나타냈다. 이에 따라 색차(ΔE)는 증감이 반복되었으나 색상 반사율에서의 변화는 미미하였다.

건식열화에 의한 색상 변화는 최종 열화 시간에서 L*, a*, b* 값은 각각 44.37, 11.93, 21.78로 나타났다. L* 값 및 b* 값의 경우 지속적으로 감소하였으며 a* 값은 열화 전과 비교해 증가하였지만, 24 h에서 큰 폭으로 증가 후 감소하는 경향을 나타냈다. 이에 따라 색차(ΔE)가 크게 증가하였고, Munsell 표색계 색상은 Y계열의 색상에서 YR계열로 변화하였다. 색상 반사율은 500-750 ㎚에서 감소하였다.

습식열화에 의한 색상 변화는 최종 열화 시간에서 L*, a*, b* 값은 각각 40.01, 9.49, 18.85로 나타났다. L* 값은 24 h에서 큰 감소 후, 증가하여 288 h와 24 h가 비슷한 값을 나타냈으며, a* 값은 그 반대의 경향을 나타냈다. b* 값은 열화 전과 비교해 감소하였지만, 72 h까지 지속적인 감소 후, 144 h 이후 증가하였다. 이에 따라 색차(ΔE)는 72 h까지 크게 증가하다 144 h 이후로 감소하였다. 색상 계열 변화 및 색상 반사율은 건식열화와 동일한 경향을 보였으며, 색상 반사율은 건식열화에 비해 크게 감소하였다.

인공열화에 따른 색상 측정 결과, 건식열화 및 습식열화는 L*, b* 값은 감소하고 a* 값은 증가하는 경향을 나타냈으며, 광열화의 경우, L*, a*, b* 값 모두 증가하였다. 반사율은 광열화시 황색 영역의 반사율이 소폭 증가하였으며, 건식열화와 습식열화에서 녹색-황색 영역의 반사율이 감소하였다. 이는 열화가 진행되면서 해당 영역의 색상이 감소하는 것으로 판단된다. 인공열화 결과, 색상 견뢰도는 광열화가 가장 우수하였으며. 습식열화가 가장 불량한 것으로 나타났다.

Table 5.

Color change of amur cork dyestuff pellet after accelerated aging

3.1.3 쪽

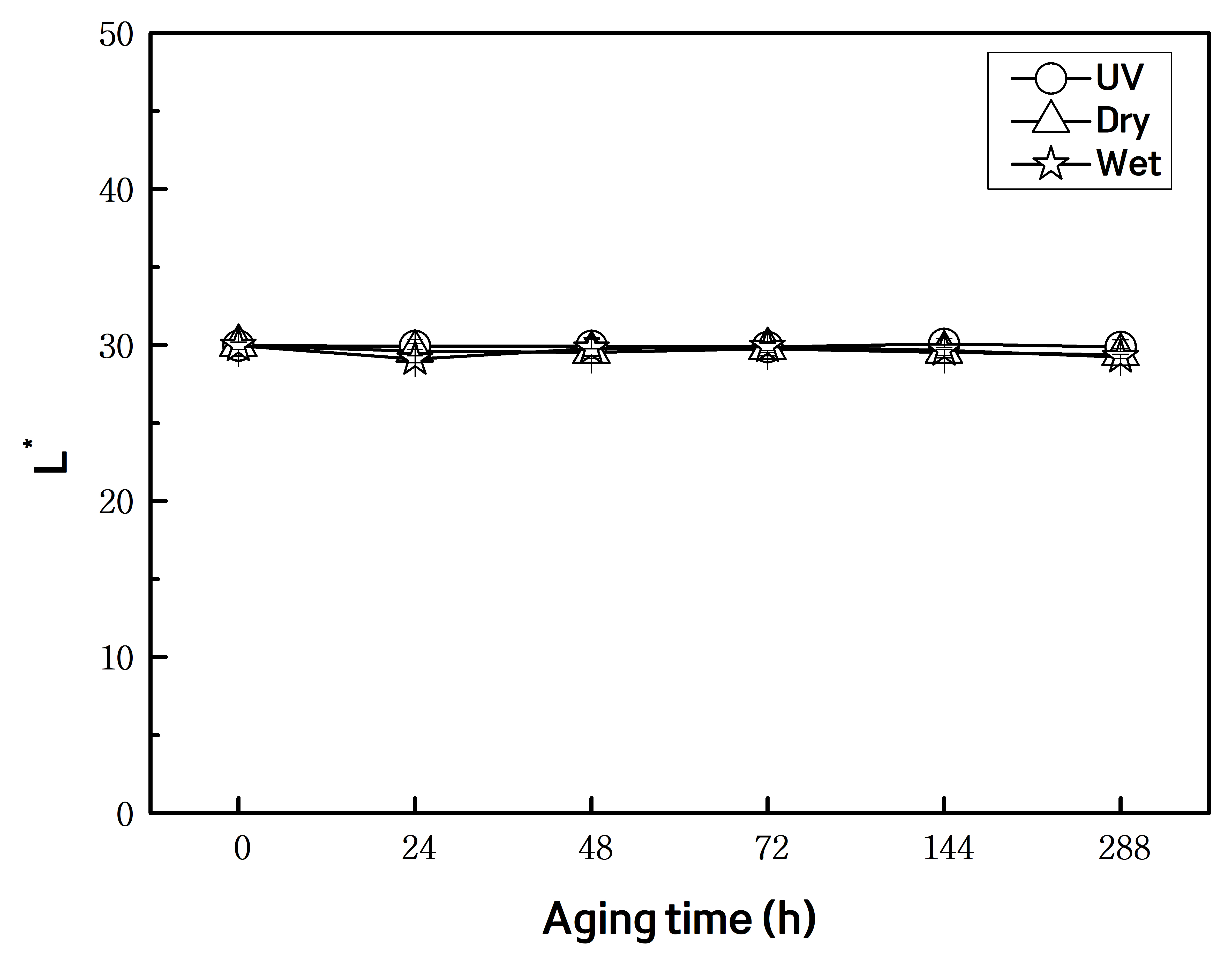

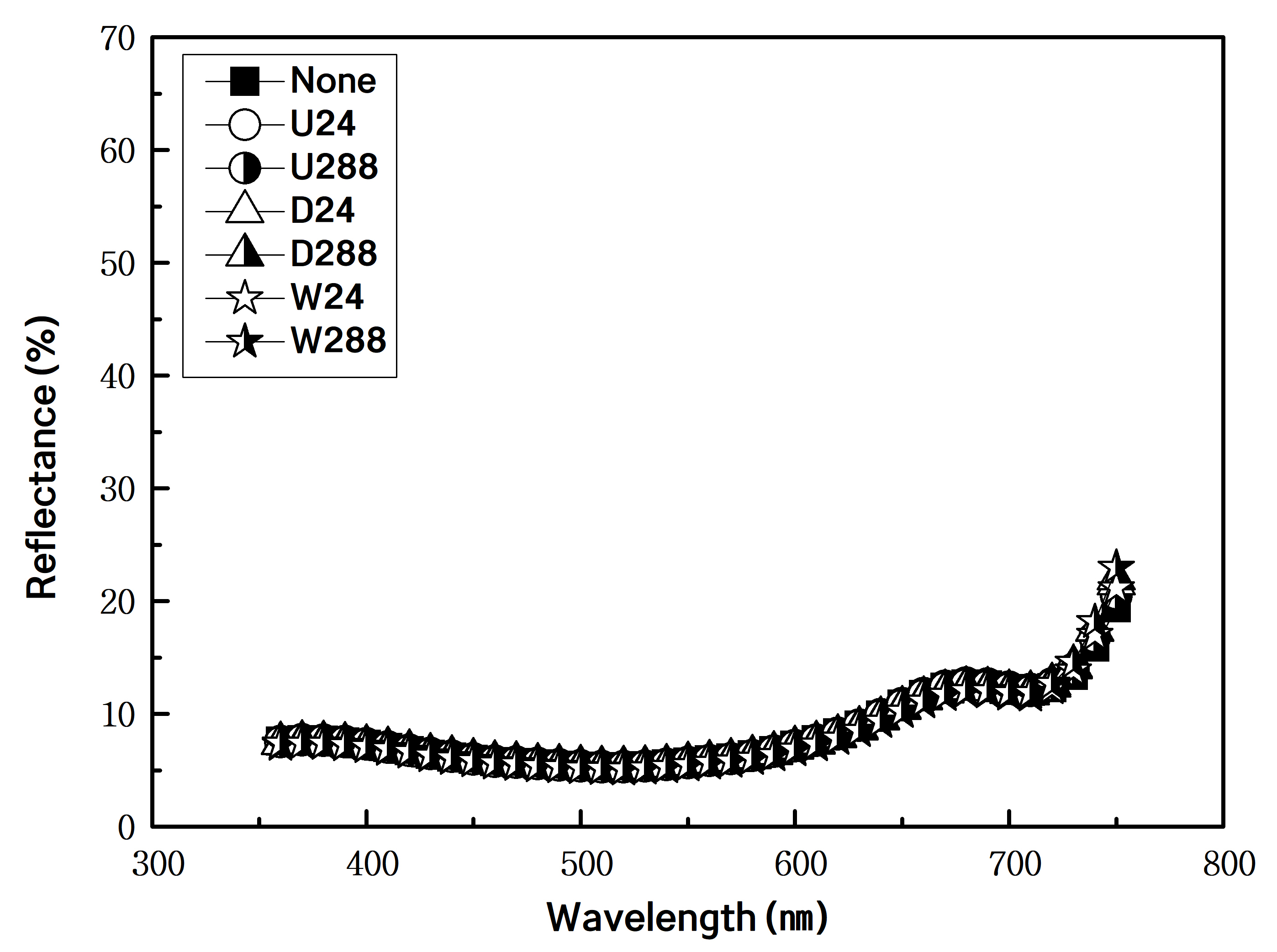

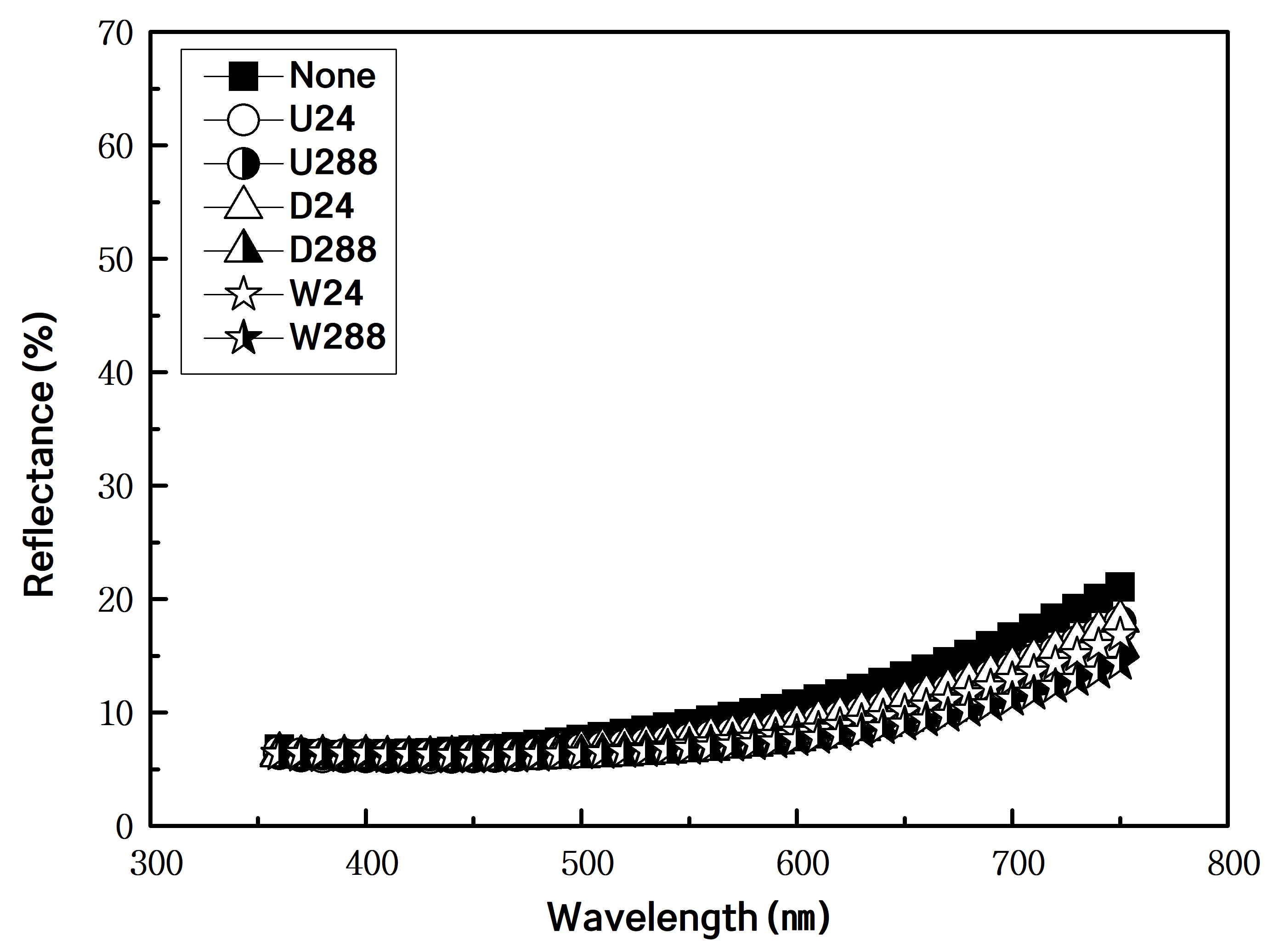

분말화 쪽(청색) 염료의 인공열화에 따른 색상 변화 및 반사율을 Table 6 및 Figs. 9, 10, 11, 12에 나타냈다. 색상 측정 결과, 열화 전 분말화 쪽 염료 L*, a*, b* 값은 29.97, 7.86, 0.94, Munsell 표색계 색상 7.6RP로 나타났다.

Table 6.

Color change of indigo dyestuff pellet after accelerated aging

인공열화에 의한 색상 변화는 L*, a*, b* 값 모두 최종 열화시간에서 광열화 29.88. 8.01, 0.63, 건식열화 29.37, 7.87, 0.54, 습식열화 29.23, 7.63, 0.27로 나타났다. 분석 결과, 모든 열화조건에서 L*, a*, b* 값, 색차(ΔE) 모두 변화가 미미하였다.

색상 반사율 측정 결과, 반사율의 변화는 미미하였지만, 모든 열화에서 적색 영역의 반사율이 소폭 증가하였다. 이는 Musell 표색계에서도 같은 결과를 나타냈다. 색상 견뢰도는 광열화, 건식열화, 습식열화 모두 우수한 것으로 나타났다. 열화가 진행되면서, 쪽의 경우, 타 연구들9,10,11,12)에서 견뢰도가 우수한 염료로 분석되었다. 일반적인 쪽 천연염색과 다르게 쪽의 염료 성분인 indigo와 indirubin을 추출한 청대를 사용했음에도 기타 선행연구10)와 유사한 결과를 나타냈다.

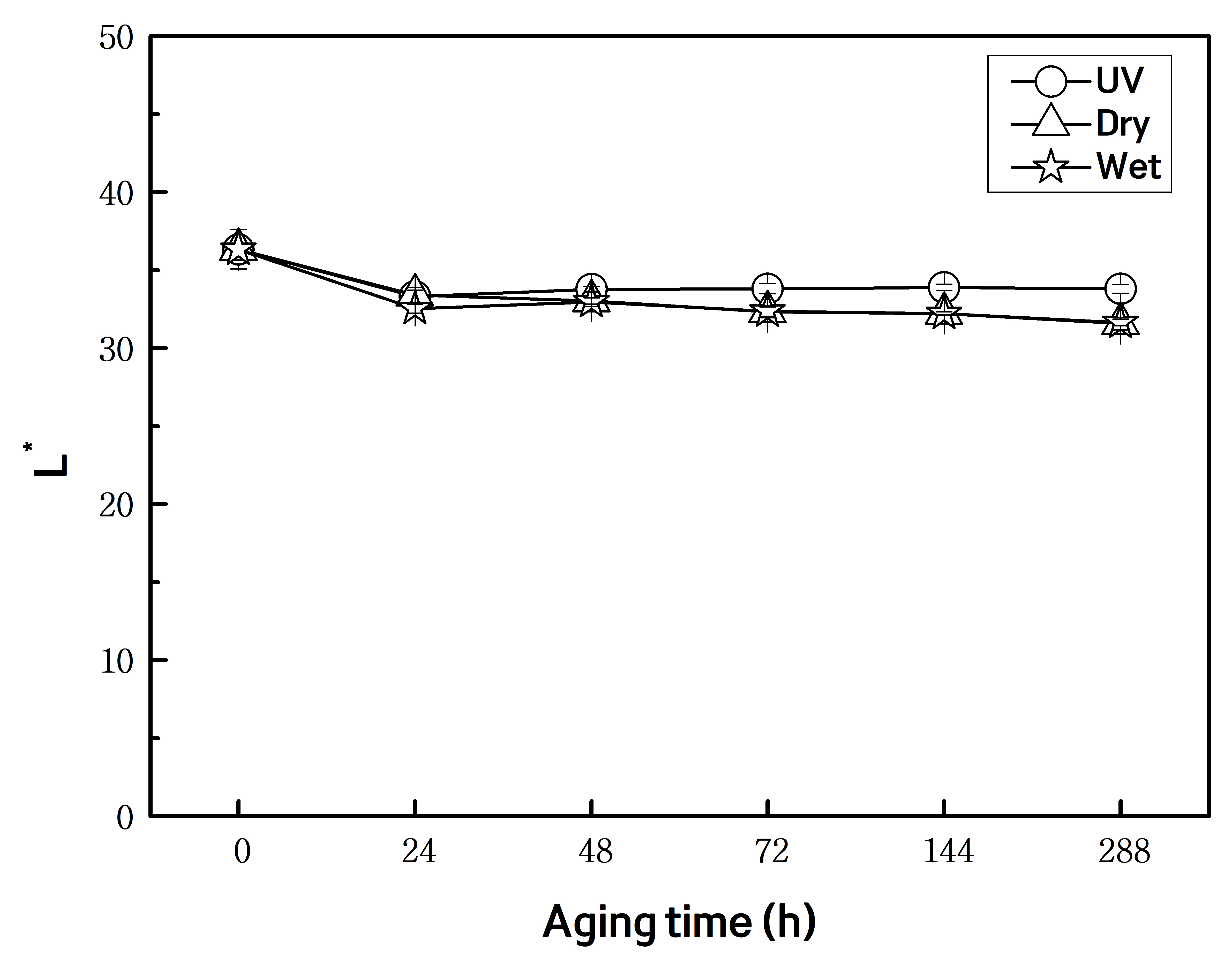

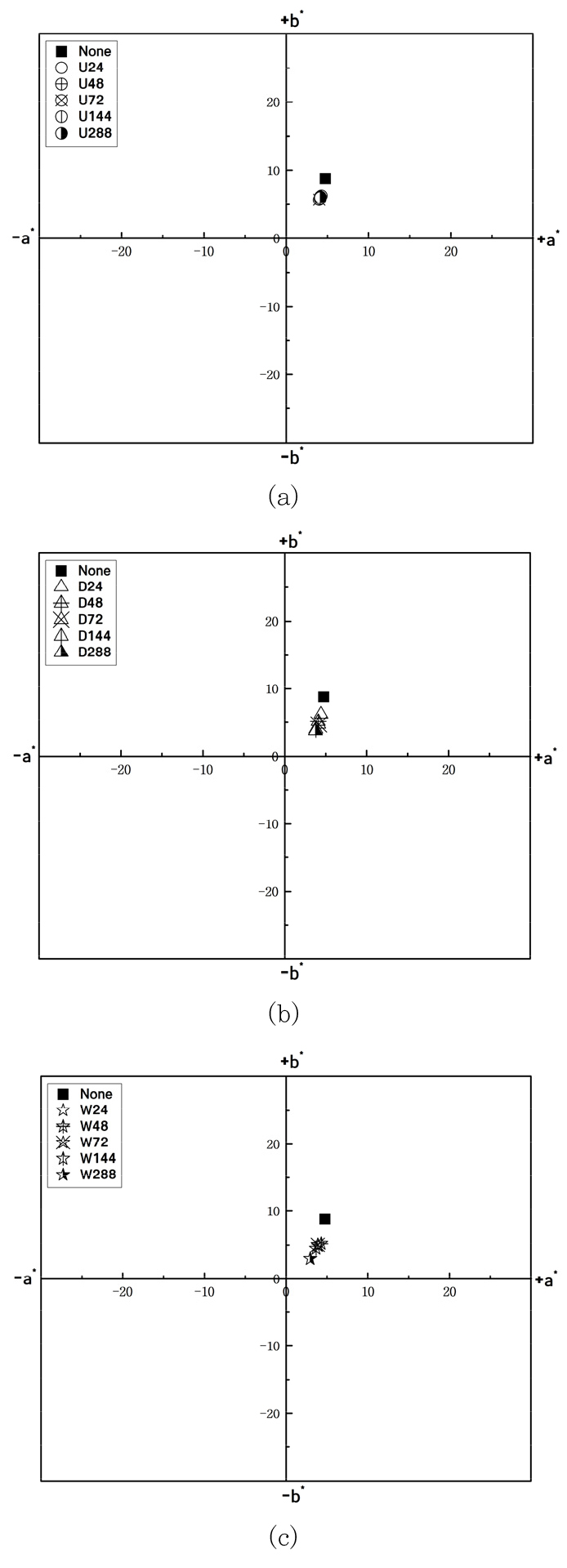

3.1.4 도토리깍정이

인공열화에 따른 분말화 도토리깍정이 염료(갈색)의 색상 변화 및 반사율 측정 결과를 Table 7 및 Figs. 13, 14, 15, 16에 나타냈다. 색상 측정 결과, 열화 전 분말화 도토리깍정이 염료의 L*, a*, b* 값은 각각 36.34, 4.76, 8.77로 나타났다.

Table 7.

Color change of cupule of acorn dyestuff pellet after accelerated aging

광열화 의한 색상 변화는 최종 열화 시간에서 L*, a*, b* 값은 각각 33.80, 4.15, 6.03으로 나타났다. 열화 시간 경과에 따라 L*, a*, b* 값은 모두 24 h에서 감소 후 증감이 반복되었다. 색차(ΔE) 역시 동일한 경향을 나타냈다. 색상 반사율은 500-750 ㎚에서 소폭 감소하였다.

건식열화 의한 색상 변화는 최종 열화 시간에서 L*, a*, b* 값은 각각 31.57, 3.75, 3.69로 나타났다. 열화 시간 경과에 따라 L*, a*, b* 값이 감소하였으며, 그 결과 색차(ΔE)는 증가하였다. 색상 반사율은 500-750 ㎚ 영역에서 감소하였다.

습식열화 의한 색상 변화는 최종 열화 시간에서 L*, a*, b* 값은 각각 31.65, 2.96, 2.99로 나타났다. 열화 시간 경과에 따라 L*, a*, b* 값은 24 h에서 큰 감소폭을 나타냈고, 48 h에서 소폭 증가 후 감소하였다. 따라서 색차(ΔE)는 48 h에서 감소 후 증가하였다. 색상 반사율은 건식열화와 마찬가지로 500-750 ㎚ 영역에서 감소하였다.

인공열화에 따른 색상 측정 결과, 모든 열화 조건에서 L*, a*, b* 값 모두 감소하는 경향을 나타냈으며, 반사율은 녹-적색 영역의 반사율이 감소하였다. Munsell 표색계 색상의 경우, 모든 열화조건에서 R계열로 이동하는 경향을 확인할 수 있었다. 색상 견뢰도는 광열화가 가장 우수하였으며, 습식열화가 가장 불량한 것으로 나타났다.

3.1.5 오배자

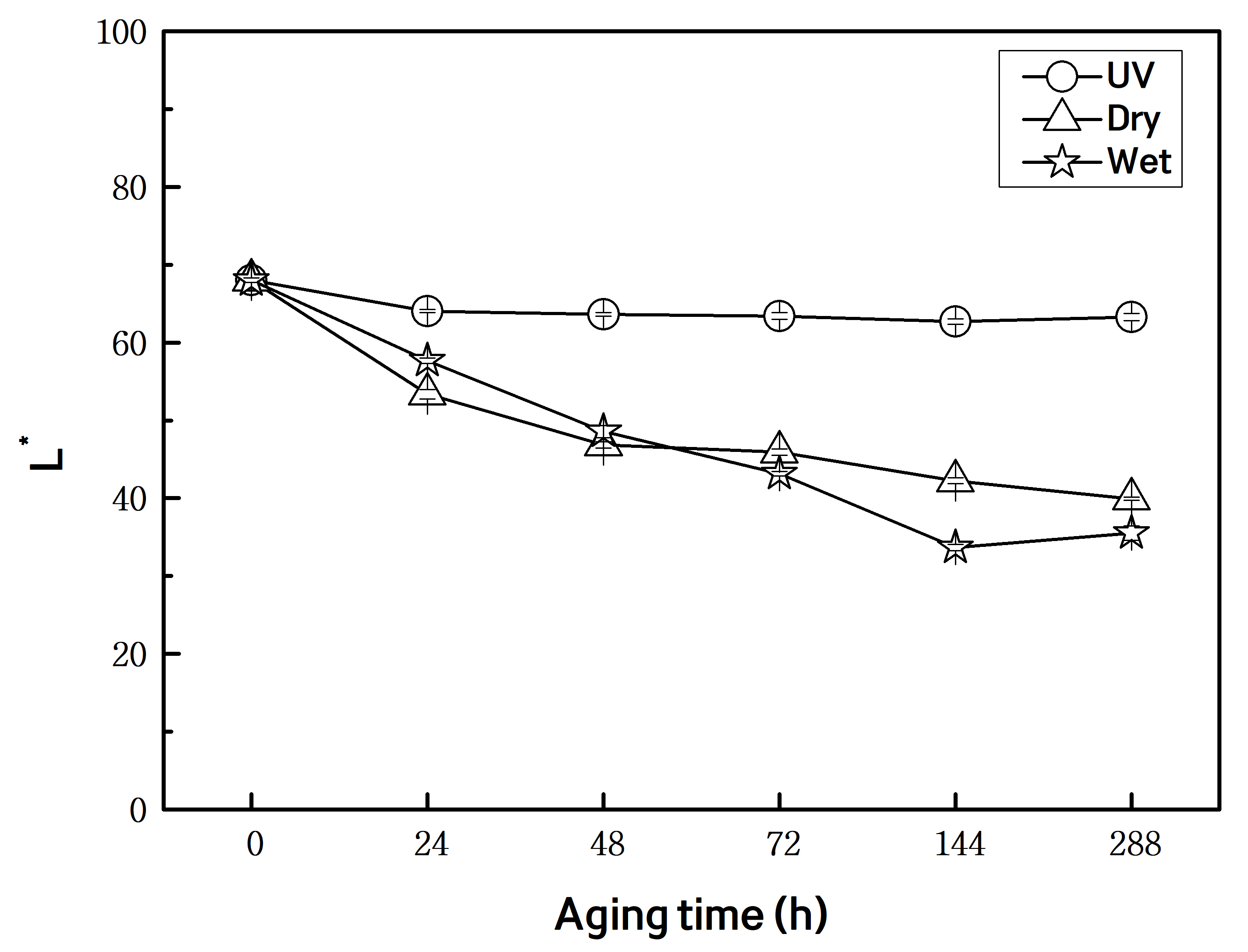

분말화 오배자 염료(흑색)의 인공열화에 따른 색상 변화 및 반사율 측정 결과를 Table 8 및 Figs. 17, 18, 19, 20에 나타냈다. 색상 측정 결과, 열화 전 분말화 오배자 염료 L*, a*, b* 값은 각각 68.03, 4.43, 21.22로 나타났다.

Table 8.

Color change of gallnut dyestuff pellet after accelerated aging

광열화에 의한 색상 변화는 최종 열화시간에서 L*, a*, b* 값은 63.27, 5.37, 21.17로 나타났다. 열화 시간 경과에 따라 L*,b* 값은 감소하고 a* 값은 증가하였다. 그 결과 색차(ΔE)는 점차 증가하였다. 색상 반사율은 모든 영역에서 반사율이 낮아졌다.

건식열화에 의한 색상 변화는 최종 열화시간에서 L*, a*, b* 값은 각각 39.92, 6.29, 10.14로 나타났다. 열화 시간 경과에 따라 광열화와 마찬가지로 L*, b* 값은 감소, a* 값은 증가하였다. 그러나 L*, a*, b* 값의 변화가 높아 광열화보다 큰 색차(ΔE)를 나타냈다. 색상 반사율은 모든 영역에서 반사율이 낮아졌다.

습식열화에 의한 색상 변화는 최종 열화시간에서 L*, a*, b* 값은 각각 35.53, 4.79, 6.25로 나타났다. 열화 시간 결과에 따라 144 h까지 L*, a*, b* 값이 감소하였으며 그로 인해 색차(ΔE)는 점차 증가하였다. 특히 144 h에서 색차(ΔE)를 제외한 모든 색상지표가 최저를 나타낸 후 288 h에서 증가하였다. 색상 반사율은 모든 영역에서 반사율이 낮아졌지만, 144 h에서 최저 반사율을 나타낸 후, 288 h에서 증가하였다.

인공열화에 따른 색상 측정 결과, 광열화 및 건식열화는 L*, b* 값은 감소, a* 값은 증가하는 경향을 나타냈으며, 습식열화는 L*, a*, b* 값이 모두 감소하였다. 반사율 측정 결과, 모든 열화 조건에서 전 영역의 반사율이 낮아졌다. 이는 열화가 진행되면서, 무채색으로 색이 변화한다고 판단된다. 색상 견뢰도는 광열화가 가장 우수하였으며, 습식열화가 가장 불량하였다.

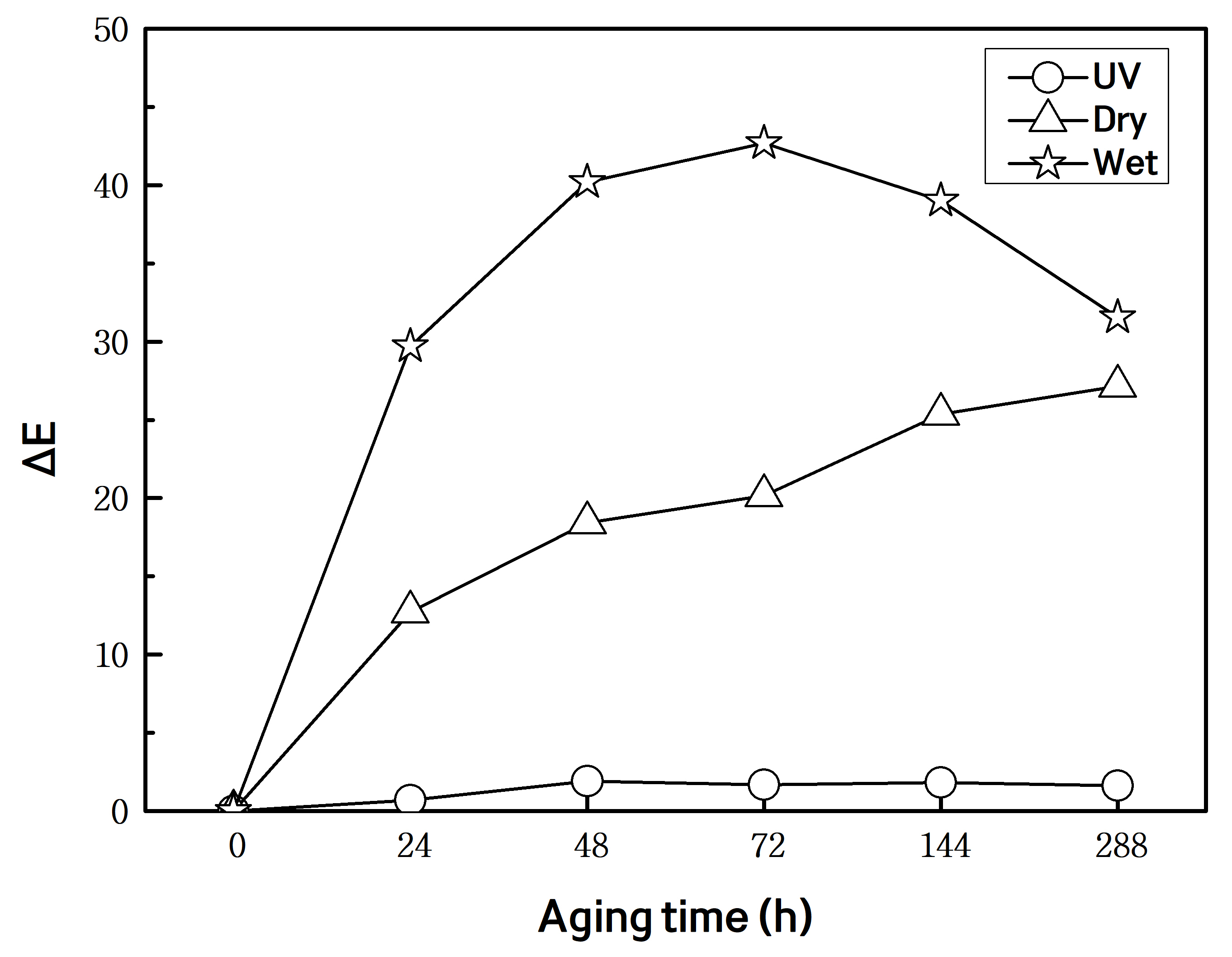

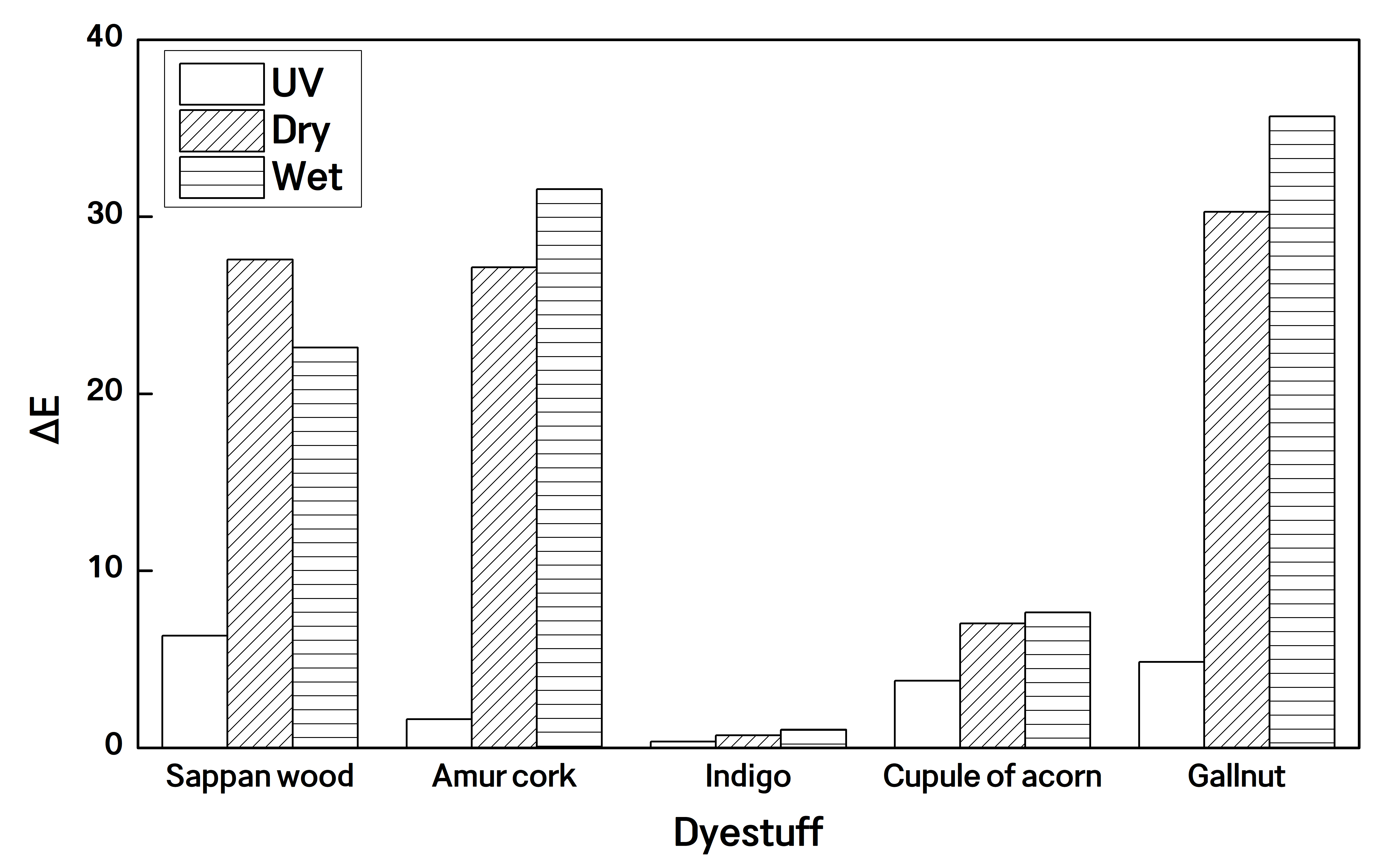

3.2 분말화 천연염료의 색상 견뢰도

염료별 인공열화에 따른 열화 전·후의 색차(ΔE) 그래프를 Fig. 21에 나타냈다. 색차 판단 지표(Table 3)에서 3.0 이상은 색상의 차이를 인식할 수 있다. 이를 바탕으로 염료별 색차 분석 결과, 소목은 광열화 6.33, 건식열화 27.57, 습식열화 22.61로 나타났다. 따라서 소목 염료는 건식열화 및 습식열화의 색상 견뢰도가 매우 불량한 것으로 나타났다. 황벽은 광열화 1.62, 건식열화 27.15, 습식열화 31.56으로 나타났다. 따라서 건식열화 및 습식열화에서 색상 견뢰도가 매우 불량한 것으로 나타났다. 쪽은 광열화 0.35, 건식열화 0.71, 습식열화 1.02로 나타나 모든 열화 조건에서 색상 견뢰도가 매우 우수한 것으로 나타났다. 도토리깍정이는 광열화 3.79, 건식열화 7.03, 습식열화 7.65로 나타났다. 따라서 모든 열화 조건에서 색상 견뢰도가 불량한 것으로 나타났다. 오배자는 광열화 4.85, 건식열화 30.27, 습식열화 35.67로 나타났다. 따라서 건식열화 및 습식열화에서 색상 견뢰도가 매우 불량한 것으로 나타났다.

모든 염료의 광열화 시 색상 견뢰도는 쪽과 황벽이 우수한 것으로 나타났으며, 도토리깍정이, 오배자, 소목이 불량한 것으로 나타났다. 건식열화 시 색상 견뢰도는 쪽이 우수한 것으로 나타났으며, 기타 염료는 불량한 것으로 나타났다. 습식열화 시 색상 견뢰도는 건식열화와 마찬가지로 쪽이 가장 우수하였으며 기타 염료는 불량한 것으로 나타났다. 모든 열화 조건에서 쪽은 다른 염료에 비해 매우 우수한 색상 견뢰도를 지녔으며, 광열화 시 소목, 건식열화 및 습식열화 시 오배자의 색상 견뢰도가 가장 불량한 것으로 나타났다.

천연염료 종류(색상) 및 인공열화 조건에 따른 색상 견뢰도는 쪽(청색)이 가장 우수하였다. 쪽은 건염염료로써 매우 안정적인 특성을 나타냈다. 그러나 추출물을 활용한 다른 천연염료의 경우, 추출물의 발색단이 인공열화 조건에 따라 다른 색상 변화와 견뢰도를 나타냈다.

4. 결 론

천연염색 문화유산 염료 추정을 위해, 천연염료의 열화에 의한 색상 변화 및 색상 견뢰도에 관한 연구가 필요하다. 이에 본 연구에서는 천연염색에 많이 사용되는 염료인 적색계 소목, 황색계 황벽, 청색계 쪽, 갈색계 도토리깍정이, 흑색계 오배자의 염료를 추출 및 분말화하여, 인공 촉진열화를 진행하였다. 색상 측정을 위해 염료 분말을 pellet 형태로 제조 후, 색상 및 색상 견뢰도를 분석하였다.

각 인공열화 조건 별 천연염료들의 색상 견뢰도 분석 결과, 천연염료는 습식열화 시의 색상 변화가 현저하였으며, 건식열화, 광열화의 순으로 색상이 변화되었다. 따라서 천연염료의 열화에 수분이 주요 영향인자로 작용하는 것으로 추정된다. 그러나 다른 염료와 달리 소목 염료는 건식열화, 습식열화, 광열화 순으로 나타나 수분에 의한 영향이 상대적으로 적은 것으로 판단된다.

천연염료별 인공열화 조건에 따른 색상 견뢰도는 대체로 색차가 3.0 이상으로 나타나 색상 견뢰도가 불량한 것으로 나타났다. 염료별 인공 열화 특성은 광열화 시 쪽, 황벽, 도토리깍정이, 오배자, 소목 순으로 소목의 광열화 시 색상 견뢰도가 가장 불량한 것으로 나타났다. 건식열화 시에는 쪽, 도토리깍정이, 황벽, 소목, 오배자 순으로 쪽의 색상 견뢰도가 우수하였다. 습식열화 시에는 쪽, 도토리깍정이, 소목, 황벽, 오배자 순으로 색상 견뢰도가 우수하였다. 분말화 염료의 인공열화에 따른 색상 견뢰도는 쪽이 가장 우수하였으며 도토리깍정이, 황벽과 소목, 오배자 순으로 분석되었다.