1. 서 론

2. 재료 및 방법

2.1 공시재료

2.2 건식섬유화 방법

2.3 건식섬유화 특성평가 방법

3. 결과 및 고찰

3.1 분쇄방법 및 폐지 종류별 건식섬유화 특성 평가

3.2 건식섬유화에 따른 건식성형성 변화

4. 결 론

1. 서 론

지구온난화 등 기후변화 대응을 위한 전 세계적인 온실가스 감축과 탄소중립에 대한 사회적 요구가 지속적으로 증가되고 있고, 이와 함께 점차 심화되고 있는 플라스틱 등 난분해성 폐기물에 의한 환경오염을 방지하기 위한 다양한 규제와 정책들도 전 세계적으로 더욱 확대되고 있다.1) 플라스틱 소재의 제조와 사용 후 폐기과정에서 발생되는 탄소발생 및 이에 따른 환경오염을 고려할 때 탈플라스틱은 현재 주요한 국가정책이 되고 있으며 이를 위해 기존의 플라스틱 소재들을 대체할 수 있는 친환경 지류기반의 생분해성 소재에 대한 관심과 활용요구는 지속적으로 증가하고 있다.2)

천연목재펄프 또는 폐지를 주원료로 제조되는 지류제품은 대체로 현대식 초지시스템을 기반으로 한 대량생산 방식으로 제조되는데, 일반적으로 펄프섬유를 물에 해리하고 이를 다시 판상의 종이형태로 성형, 압착탈수 및 건조함으로써 지류제품을 생산하게 된다. 펄프원료를 물로 해리하여 제조되는 종이의 특성상 제조공정에서 탈수 및 건조는 필수적인 주요 공정이다. 진공탈수 및 압착탈수 등 기계적인 방법으로 제거되지 않는 지필의 물은 열에너지를 적용하여 건조하는 건조공정을 통해 제거해야 함에 따라 종이의 생산과정 중 매우 많은 열에너지가 요구되고 현재 저탄소 저에너지 제지공정 구현을 위한 건조효율증대 및 건조에너지 절감에 대한 관심과 연구가 지속적으로 이루어지고 있다.3,4,5,6)

기존의 물에 펄프섬유를 해리하여 지류제품을 생산하는 것과 달리 물을 사용하지 않고 기계적 섬유화를 통해 지류제품을 생산하는 방법들은 지류제품 생산공정에서 습윤된 지필의 건조과정이 요구되지 않음에 따라 에너지 절감효과가 매우 뛰어나며 제지공정 내 사용되는 물의 순환과 정화, 배수 등을 위한 비용 등을 크게 절감할 수 있기 때문에 이러한 건식제조 방법에 대한 관심과 연구들이 지속되고 있다. 김 등은 물을 사용하지 않는 건식초지 방법에 대한 방법으로 펄프섬유를 기계적으로 해리하고 섬유화된 펄프섬유의 분산과 성형을 통해 건식초지에 대한 가능성을 평가하여 보고한 바 있다.7,8,9)이러한 물을 사용하지 않는 펄프섬유의 섬유화 방법은 위생용품의 제조를 위한 플러프 펄프의 제조를 위하여 제한적으로 활용되고 있다.10,11,12)

실제 목재펄프와 폐지, 바이오매스 등의 건식분쇄는 섬유화를 통한 지류제품의 생산을 위한 용도보다는 바이오복합소재 또는 보드류 등의 원료로 활용하기 위하여 주로 적용되어 왔고 이와 관련된 기계적 처리를 통한 분말화와 분말화된 펄프섬유의 적용에 관한 연구들이 지속적으로 보고되고 있다. 특히, 바이오복합소재의 제조를 위한 원료로서 펄프섬유의 건식미분화연구13)와 펄프섬유 및 폐지를 분쇄처리한 후 분말화하여 바이오복합소재를 제조하는 연구14,15), 건식 기반의 섬유 나노화 효율 향상 연구16), 개질처리에 의한 분말화 효율 증대연구17) 및 분쇄처리 효율연구18,19) 등의 건식조건에서의 분말화를 위한 연구가 주로 수행되어 왔다.

이에 본 연구에서는 건식조건에서 대표적인 분쇄처리방법인 나이프밀과 해머밀 방식을 적용하여 목재펄프섬유의 해리 및 섬유화 특성을 알아보았다. 특히 물속에서 상대적으로 해리가 용이하지 않고 폐수의 발생이 많은 폐지의 건식해리 및 섬유화 효과를 알아보았다. 이를 통해 향후 폐지의 효율적인 건식섬유화를 통한 건식 지류제품 개발 및 폐지의 활용성 증대를 위한 기초자료를 제공하고자 하였다.

2. 재료 및 방법

2.1 공시재료

건식분쇄법에 의한 폐지의 섬유화 특성 알아보기 위하여 주로 재활용되는 대표적인 폐지인 폐골판지(OCC, old conjugated container), 신문고지(ONP, old news paper), 백상지폐지(WL, white ledger)를 재활용센터에서 수득하여 본 연구를 수행하였다. 수득된 폐지의 함수율은 10±0.5% 수준으로 일정하게 조절하여 실험을 진행하였다.

2.2 건식섬유화 방법

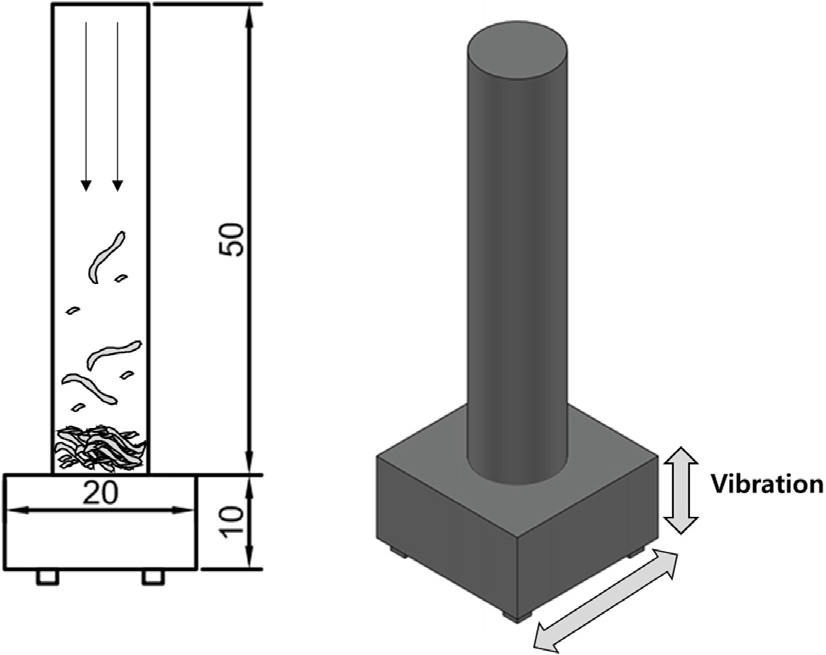

폐지의 건식섬유화를 위하여 각 종류별 폐지를 나이프밀(Knife mill, 220 V, 2100 W, 8000 rpm, China)과 해머밀(Hammer mill, Multi function hammer disintegrator, 3200 rpm, 220 V, Korea)을 적용하여 분쇄처리를 실시하고 각 조건별로 해리 및 섬유화 정도를 평가하였다. 건식섬유화를 위한 공정조건으로는 나이프밀 적용 시 처리시간을 3, 5, 10, 20초로 각각 적용하였으며, 해머밀 적용방법의 경우 분쇄되어 배출되는 해머밀 배출부 스크린의 크기를 10 mesh 및 20 mesh로 각각 조정함으로써 해리정도를 조절하였다. 본 실험에 적용된 나이프밀은 Fig. 1에서 보여지는 것과 같이 2개의 긴 칼날과 2개의 짧은 칼날이 분쇄 용기 중앙에서 회전하며 투입된 원료에 충격력(Impact force)를 가해 분쇄 및 해리하는 단속식 공정방식으로 분쇄처리시간을 각각 조절하여 원료의 분쇄정도를 조절하게 된다. 해머밀 방식은 지면과 수평을 이루는 축을 통해 연결된 해머가 회전하여 투입된 원료에 충격력과 전단력(Shear force)을 가해 분쇄 및 해리하는 방식으로, 분쇄된 원료가 배출구의 스크린 망으로 연속적으로 배출되는 방식으로 공정이 이루어진다. 이때 배출구 내부 스크린망의 크기를 조절함으로써 해머밀 공정에 의한 분쇄의 영향을 조절할 수 있게 된다.

2.3 건식섬유화 특성평가 방법

2.3.1 섬유의 크기별 분급

건식섬유화 처리에 의한 폐지의 건식 분쇄 처리방법 및 처리 조건에 의한 섬유화 특성을 평가하기 위하여, 각각의 조건에서 섬유화된 원료의 분급을 통한 분급비를 비교 평가하였다. 이때 섬유화 분급은 20, 100, 200 mesh 스크린을 이용하여 분급을 수행하였는데, 섬유화된 원료들의 엉킴을 풀어주기 위하여 진동과 전단력을 가하면서 분급을 실시하였다. 폐지의 분급이후 20 mesh 미통과분은 플레이크(flake), 20-200 mesh 분급분은 섬유분(fiber), 200 mesh 통과분은 미세분(fine)으로 나타내었다.

2.3.2 여수도 측정 평가

건식섬유화에 의하여 처리된 각각의 시료들의 섬유화 정도를 평가하기 위하여 여수도 측정을 수행하였다. 섬유화된 시료를 물에 희석하여 표준조건의 농도에서 TAPPI standard T 227 “Freeness of Pulp” om-58에 의거하여 측정하였다.

2.3.3 섬유의 형태적 특성 평가

각 시료의 섬유화 특성을 평가하기 위하여 광학현미경(Camscope, Optical video microscope, Alphasystec, ICS-305b, Korea)을 사용하여 섬유화 원료들을 평가하였다.

2.3.4 건식성형성 평가

건식섬유화 처리된 폐지 종류별 섬유분을 일정크기의 와이어 위에 자유낙하하여 2차원적 시트상 구조로 성형시 고벌크의 시트상 구조가 이루어진다. 이렇게 성형된 시트상 구조의 두께는 동일무게를 적용하였을 때, 건식섬유화 처리에 따라 달라지는 개별 섬유특성에 의해 다르게 나타나게 된다. 본 실험에서는 건식섬유화 정도에 따른 이러한 폐지 섬유의 성형성을 평가하기 위하여 Fig. 2에서 보이는 것과 같은 장치를 제조하였다. 본 건식섬유 성형성 평가에서는 각각의 섬유화된 폐지원료를 10 g씩 채취하고 이를 50 cm 높이에서 일정 크기의 통안에서 자유낙하시켜 와이어위에 시트상 구조를 형성하였다. 이렇게 형성된 시트상 구조를 1 분간 진동처리하여 시트상 구조층의 치밀성이 높아진 시트상 구조의 두께를 측정하여 성형특성을 비교 평가하였다.

3. 결과 및 고찰

3.1 분쇄방법 및 폐지 종류별 건식섬유화 특성 평가

3.1.1 나이프밀 적용 건식섬유화 특성평가

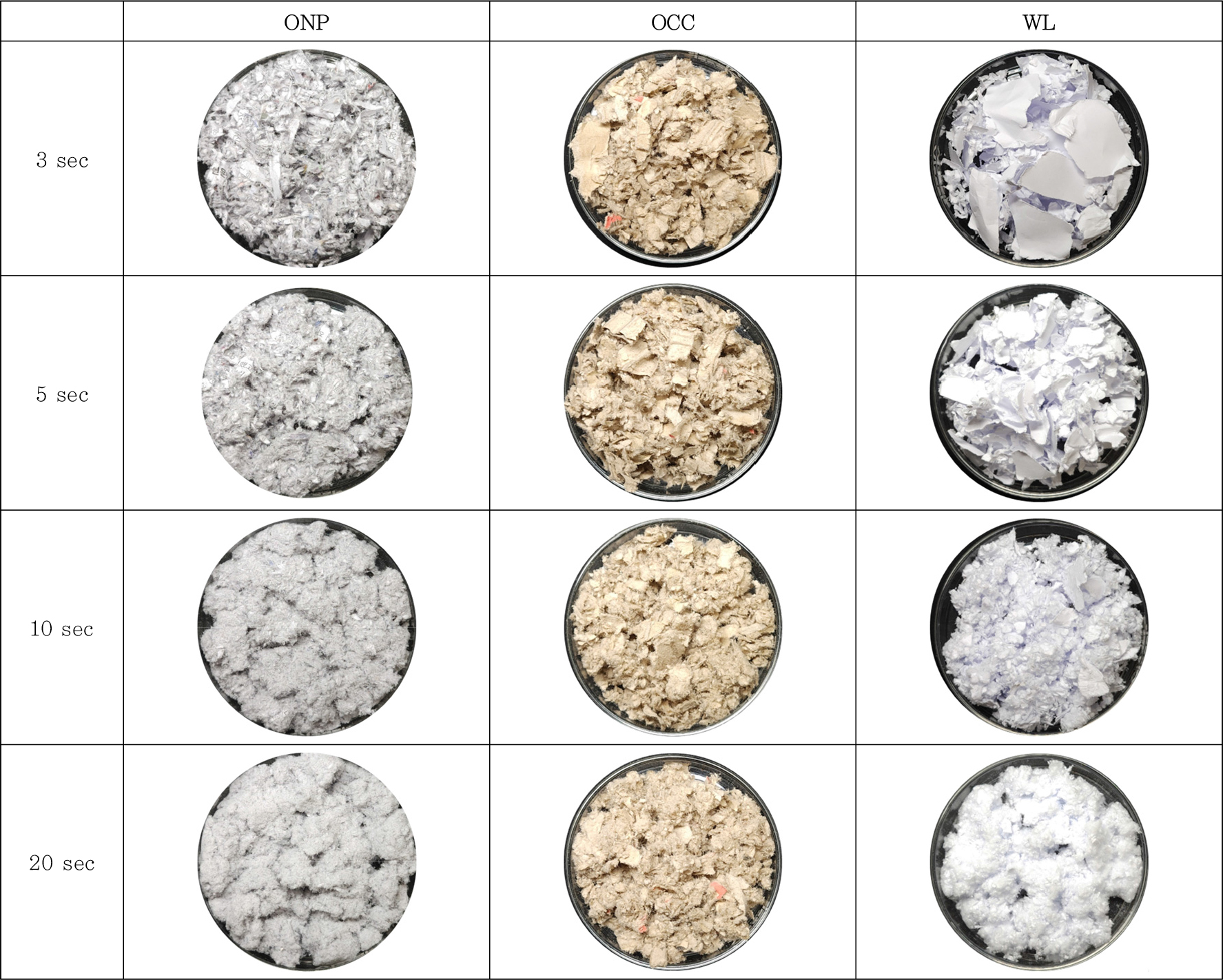

나이프밀 적용에 의한 폐지의 형태적 특성 변화를 Fig. 3에 나타내었다. 처리시간이 증가할수록 폐지섬유가 분쇄되고 해섬되는 특성을 확인할 수 있었다. ONP는 상대적으로 빠르게 해섬이 이루어지며, 10초 이상의 처리에서 플레이크가 거의 없어지고 섬유화가 용이하게 나타나는 것을 확인할 수 있었다. 이는 ONP가 상대적으로 평량이 낮고 강도적 특성이 약하기 때문에, 나이프밀 처리방법에 의한 효과가 빠르게 나타나는 것으로 판단되었다.

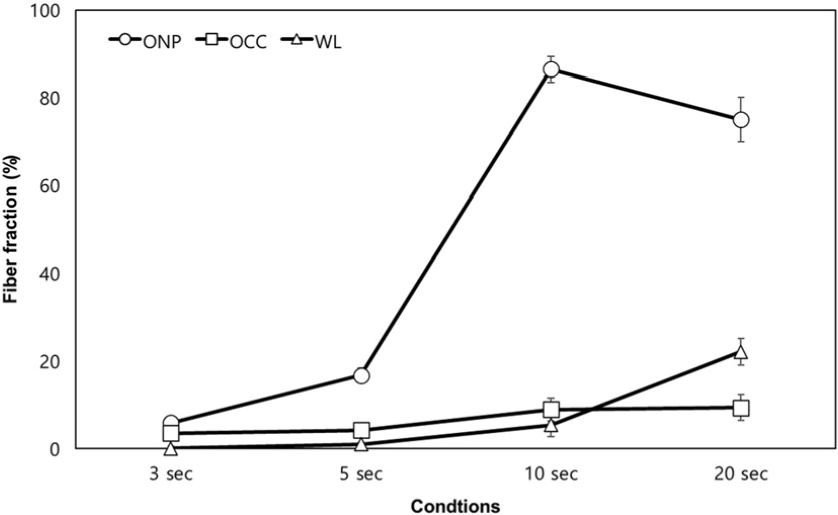

나이프밀 처리시간에 따른 폐지 종류별 특성 변화를 확인하기 위해 분쇄분의 크기별 분급을 진행하고 이중 20- 200 mesh 분급분을 섬유분으로 추정하여 섬유분의 변화를 Fig. 4에 나타내었다. ONP는 앞서 Fg. 3에서 확인된 바와 같이 나이프밀 처리에서 상대적으로 용이하게 섬유화되는 것을 확인할 수 있었고, 20초 처리시간에서는 과도한 분쇄에 의한 미세분 발생 등으로 섬유분의 감소가 나타나는 것을 볼 수 있었다. OCC와 WL은 나이프밀 처리시간이 증가함에 따라 섬유분의 다소 발생되나 상대적으로 섬유화가 잘 이루어지지 않는 것을 확인할 수 있었는데, 평량이 높고 강도가 높은 지종의 특성에 의한 영향으로 판단되었다.

폐지의 나이프밀 처리 시 적절하게 섬유화가 되지 않는 경우에는 플레이크 형태로 남아있게 되는데, 이러한 특성을 좀더 자세히 알아보기 위해 처리 후 20 mesh에 잔류하는 분급분을 플레이크분으로 하여 처리시간에 따른 변화를 Fig. 5에 나타내었다. 앞서 확인된 바와 같이 ONP는 빠르게 플레이크분이 감소되고, 10초 이후에는 대부분 섬유화 또는 미분화가 이루어지는 것으로 나타났다.

OCC는 나이프밀 처리시간이 증가함에도 플레이크의 비율이 크게 감소하지 않았는데, 이는 나이프밀 처리과정에서 작용하는 물리적 충격력으로는 OCC의 분쇄 및 해섬이 원활이 이루어지지 못하는 것으로 판단되었다. WL은 나이프밀 분쇄처리시간이 증가함에 따라 플레이크가 감소하는 경향을 보였으며, 감소한 플레이크의 비율은 대체로 섬유분으로 이동한 것으로 판단되었다.

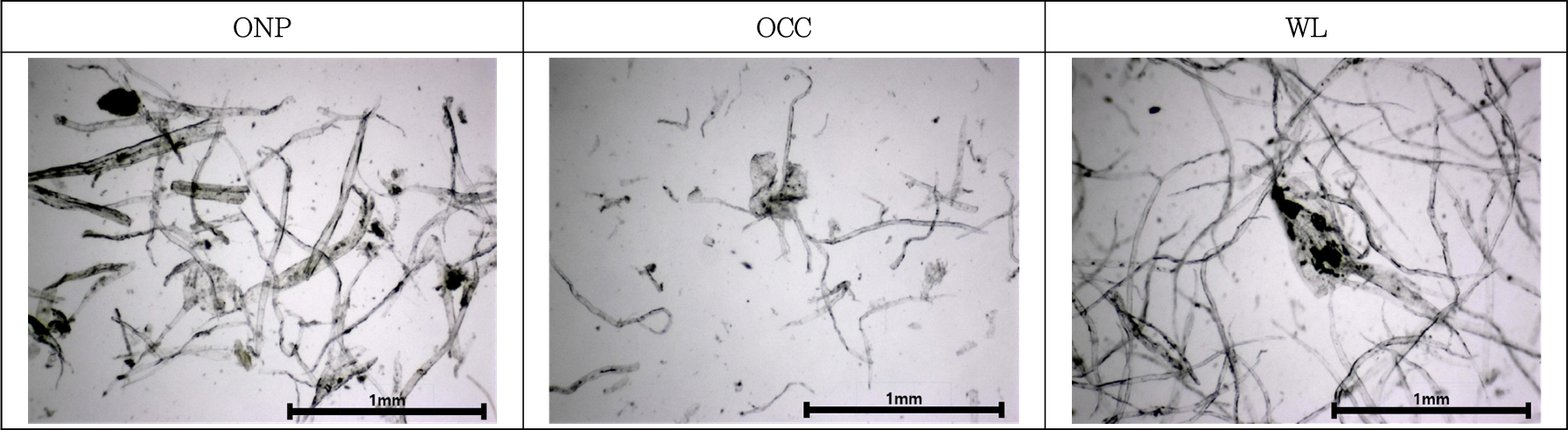

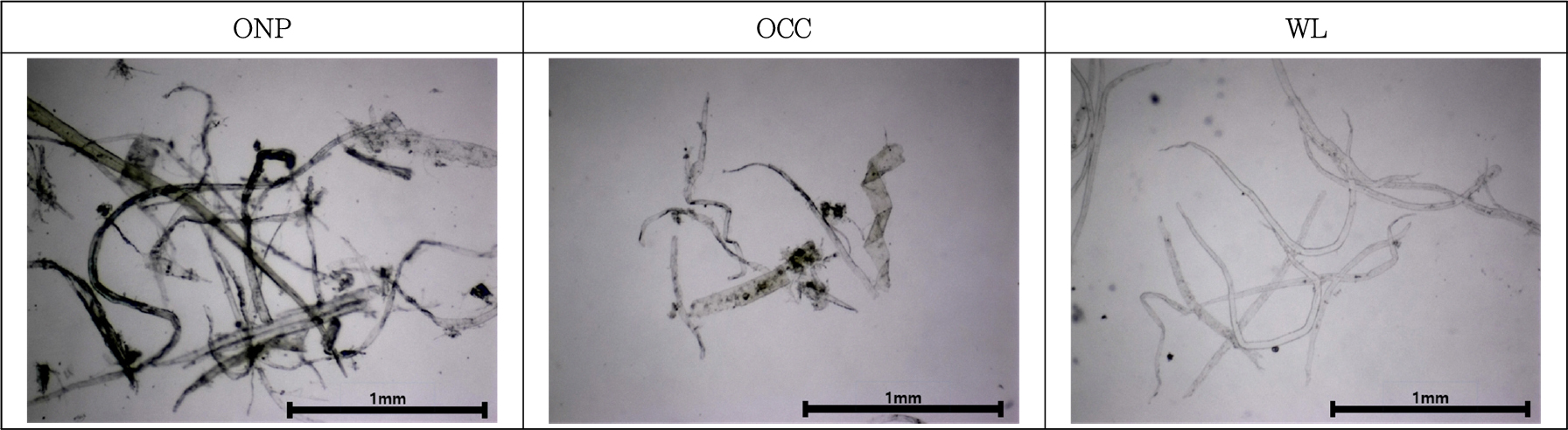

나이프밀 처리에 의한 각 폐지들의 섬유화 특성을 알아보기 위해 20초간 처리하고 섬유분으로 분급된 분급분들의 외관특성을 현미경으로 평가하였다. Fig. 6에 나타낸 바와 같이 섬유분으로 분급된 분급분에 존재하는 섬유들은 건식분쇄처리에 의해서도 기존의 섬유형태를 가지는 형태로 섬유화되는 것을 확인할 수 있었다. 각 폐지의 종류별로 나타난 섬유화된 섬유특성은 다소 상이한 것으로 나타났는데, OCC 섬유는 상대적으로 섬유장이 짧고 미세한 입자들이 많이 존재하였으며, WL은 충분한 해섬이 이루어지지 않은 부분들이 존재하지만, 해섬된 섬유들이 상대적으로 긴 형상을 가지는 것을 확인할 수 있었다.

3.1.2 해머밀 적용 건식섬유화 특성평가

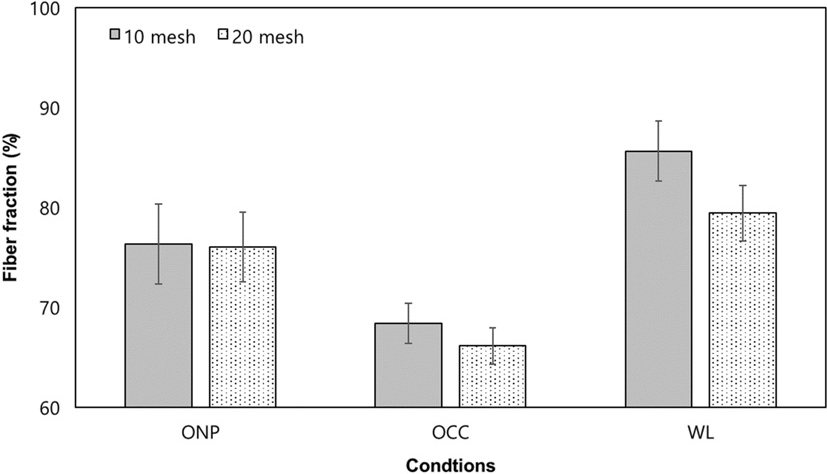

해머밀 방식의 의한 폐지 종류별 처리결과를 Fig. 7에 나타내었다. 해머밀 방식은 설치된 내부스크린 망을 통해 일정크기 이하로 해섬 또는 분쇄된 섬유분이 배출되는 방법으로, 배출되는 섬유분에는 미해섬분인 플레이크가 존재하지 않는 특성이 나타난다. 내부 스크린의 크기를 20 mesh로 하는 경우에는 미세분의 발생이 많아 상대적으로 섬유의 뭉침이 감소하는 것을 확인할 수 있었다.

각 조건에서 해머밀 처리 후 섬유분을 분급하여 그 결과를 Fig. 8에 나타내었다. 내부 스크린을 통과하는 경우에는 미해섬된 플레이크가 발생하지 않지만, 상대적으로 200 mesh를 통과하는 미세분이 존재함에 따라 섬유분의 함량이 폐지 종류별로 차이가 나는 것을 확인할 수 있었다. 미세분 발생 정도는 섬유분의 양에 영향을 미치게 되는데, OCC는 이러한 미세분의 발생이 많아서 상대적으로 섬유분의 함량이 낮고, WL은 상대적으로 섬유분의 함량이 가장 높은 것을 확인할 수 있었다.

각 폐지 종류별 해머밀 처리 섬유분의 섬유특성을 현미경으로 비교 평가하고, Fig. 9에 나타내었다. 해머밀로 분쇄처리된 ONP 섬유분은 나이프밀로 분쇄처리된 섬유분 형태와 큰 차이가 나타나지 않는 것을 확인할 수 있었으나, OCC 섬유분은 섬유상이 상대적으로 짧고, 섬유분 일부가 완전히 해섬되지 않고 뭉쳐있는 상태로 남아 있는 것을 확인할 수 있었다. WL 섬유분은 나이프밀 처리에서 보여지는 것과 달리 섬유분이 각각 해섬되어 나타나는 것을 확인할 수 있었다.

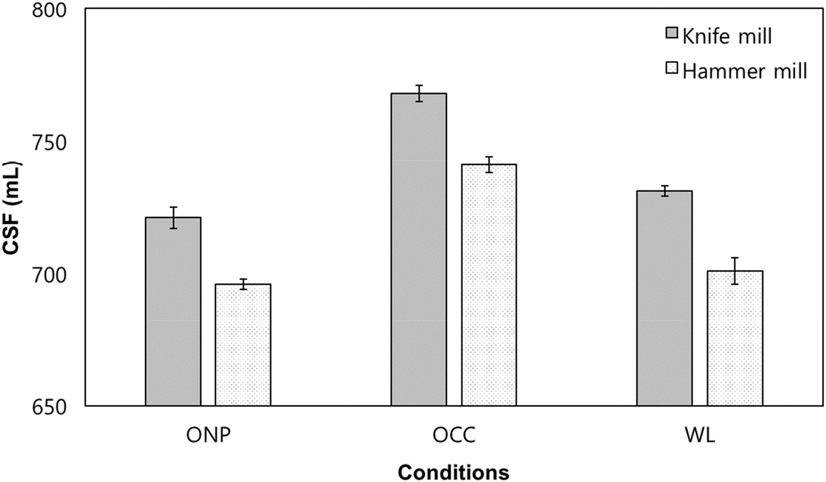

3.1.3 폐지의 해섬처리 방법에 의한 섬유분의 여수도 변화

각 해섬처리 방법의 영향을 비교하기 위한 방안으로 해섬화가 잘 이루어진 것으로 판단되는 나이프밀 20초 처리 후 각 폐지의 섬유분 시료와 20 mesh 내부스크린 조건에서 해머밀 처리된 섬유분 시료의 여수도를 각각 측정하여 그 특성을 비교하였다. Fig. 10에서 보여지는 것과 같이 해머밀 처리 시 여수도 값이 낮게 나타나는 것을 알 수 있는데, 이는 해머밀 처리 시 충분히 해섬처리된 섬유분을 수득 할 수 있고, 또한 미세분의 발생이 많은 영향으로 판단되었다. 섬유분의 발생량이 낮은 OCC의 여수도 값은 가장 높은 것을 볼 수 있는데, 이는 OCC의 일부 섬유분들이 충분히 해섬되지 않고 덩어리로 남아있는 영향으로 판단되었다.

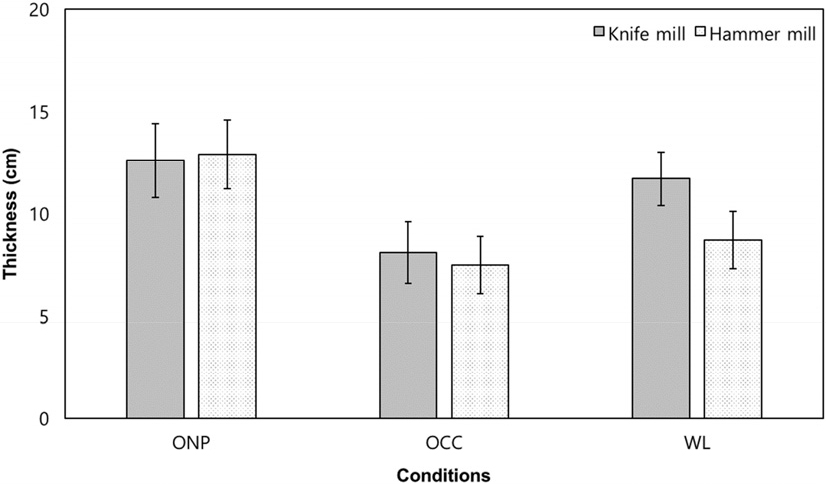

3.2 건식섬유화에 따른 건식성형성 변화

나이프밀과 해머밀 처리에 의해 해섬된 폐지 섬유분의 시트상 구조체 성형성을 알아보고자 나이프밀 20초 처리 후 각 폐지의 섬유분 시료와, 20 mesh 내부스크린 조건에서 해머밀 처리된 섬유분 시료를 자유낙하를 통해 시트상 구조를 형성시키고, 이렇게 구성된 시트상 구조의 두께특성을 알아보았다. Fig. 11에서 보이는 것과 같이 폐지의 종류별로 처리방식별로 시트상 구조의 두께는 다른 특성을 나타내는데, ONP 섬유분에서는 해머밀 처리방식으로 제조된 섬유분이 나이프밀 처리방식에 비해 큰 두께를 나타나는 것이 확인되었다. ONP 및 OCC 섬유분에서는 해머밀 처리 시 플레이크가 적고 섬유화가 충분히 이루어짐에 따라 시트상 구조에서 두께가 높게 형성되는 것으로 판단되었다. 또한 ONP 섬유분 성형시 가장 큰 두께를 나타내는 것을 확인할 수 있는데, 이러한 특성은 ONP 섬유분이 대체로 강직하고 엉킴이 많이 존재하기 때문인 것으로 판단되었고, 이러한 경향은 여수도의 측정결과와 유사한 것을 확인할 수 있었다. OCC는 플레이크나 입자상의 섬유분이 많은 영향으로 시트상 구조의 두께도 가장 작게 나타나는 것을 확인할 수 있었다. 이러한 폐지의 종류별, 섬유화 처리방법별로 섬유화된 섬유분의 성형성은 크게 차이가 날 수 있음을 확인할 수 있었다.

4. 결 론

본 연구에서는 폐지의 종류별로 건식처리에 의한 분쇄 및 해섬화 영향을 비교 평가하여 건식섬유화 특성을 알아보았다. ONP의 건식섬유화는 나이프밀 처리방법에 의한 섬유화가 용이한 것을 확인할 수 있었고, OCC와 WL에서는 나이프밀 처리 시 처리시간이 증가함에도 섬유화가 잘 이루어지지 않는 특성이 나타났다. 해머밀 처리방법의 적용에 있어서는 처리방법 특성상 미해섬분인 플레이크가 섬유분에 거의 발생되지 않는 것을 확인할 수 있었다. 건식섬유화 처리에 의한 해섬섬유들의 특성은 각 처리 섬유분의 여수도 변화에서도 나타났는데, 해머밀 처리가 나이프밀 처리에 비해서 해섬처리가 효과적으로 이루어지면서 CSF 여수도 값이 낮게 나타나는 것을 확인할 수 있었다.

섬유화된 폐지를 이용하여 건식섬유화에 의한 건식성형성을 평가한 결과, 해머밀 처리방식이 나이프밀 처리방식에 비해서 해섬처리효율이 높아지면서 해섬된 개별섬유들이 벌크한 구조를 형성하게 되는 것을 확인할 수 있었다. 폐지 중에서 ONP 해섬 섬유분에서 가장 벌크한 특성을 나타내며 해섬된 섬유분이 짧고 미세분 등이 많은 OCC에서는 성형층의 벌크가 낮게 나타나는 것을 확인할 수 있었다. 폐지의 종류 및 섬유화 처리 조건에 의한 섬유화된 섬유분의 성형성은 크게 차이가 날 수 있음을 확인할 수 있었다.