1. 서 론

2. 재료 및 방법

2.1 공시재료

2.2 대나무 유기용매 펄프 제조

2.3 대나무 펄프 기반 필터 원지 제조

2.4 대나무 펄프 기반 필터용 원지 특성 평가

3. 결과 및 고찰

3.1 대나무 섬유 기반 원지의 특성

3.2 필터용 원지로서의 특성

4. 결 론

1. 서 론

전 세계적으로 도시산업화로 인해 미세먼지와 같은 대기오염 문제가 심각해지고 있으며,1,2) 국제 암 연구소(IARC)에서 미세먼지를 1급 발암물질로 규정함에 따라 미세먼지에 대한 국민들의 불안감이 높아지고 있다.3) 이에 따라 국가마다 실내 공기질 향상을 위해 미세먼지 권고 기준을 마련하고, 공기 정화장치 사용을 권장하고 있으며,4) 공기 오염물질을 효과적으로 제거하기 위한 다양한 필터 소재가 개발되고 있다.5) 상업용 공기 정화용 필터 소재 제조의 대표적인 공법으로는 멜트브로운(Melt-blown)과 스펀본드(spunbond)가 있다.6,7) 이는 주로 나프타(Naphtha) 분해로 생성되는 프로필렌(propylene)을 중합하여 얻어지는 열가소성 수지인 폴리프로필렌(polypropylene, PP) 및 폴리에틸렌 테레프탈레이트(polyethylene terephthalate, PET) 등이 사용된다. 멜트블로운은 PP를 고온에서 용융한 뒤, 고압으로 분사하여 촘촘하고 불규칙한 배열의 섬유를 뽑아내는 것으로, 이를 여러 장 겹쳐 미세먼지를 흡착할 수 있는 필터로 가공될 수 있다. 스펀본드 부직포는 PP 및 PET(polyethylene terephthalate)를 원료로 고온에서 용융 방사하여 장섬유(filament) 웹을 형성한 뒤, 프레싱 롤을 이용한 고온 압착 또는 니들 펀칭 방식으로 제조된다. 이러한 석유계 고분자 기반의 PP 및 PET 소재는 가공과 성형성이 용이하며, 내열성, 내수성 등이 우수하여 상업용 필터의 핵심 소재로 사용되고 있다.8) 그러나, 석유계 필터는 난분해성 소재로써 공기청정기 사용 특성상 잦은 필터 교체가 요구되지만, 재활용이 어렵고 매립이나 소각처리 시 2차 환경오염을 유발하므로 이를 대체할 수 있는 바이오매스 소재 기반의 친환경 필터 개발이 필요하다.9)

셀룰로오스는 생분해성과 무독성을 가진 천연 고분자로, 최근에는 셀룰로오스 나노 섬유를 기반으로 한 친환경 필터 소재에 대한 연구가 활발히 진행되고 있다. 셀룰로오스는 N-methylmorpholine-N-oxide(NMMO), 이온성 액체 및 수산화나트륨/요소 수용액 등에 용해되며,10,11,12) 용해된 셀룰로오스는 습식방사 및 전기방사 방법을 통해 나노 섬유 형태로 사출될 수 있다. 이러한 셀룰로오스 나노 섬유는 섬유의 직경과 기공의 크기가 작아 표면적이 매우 넓으며, 미세한 크기의 오염물질을 효율적으로 포집할 수 있어 필터 소재로 사용 가능하다.13) 또한, 멜트브로운 부직포 또는 스펀본드 부직포와 결합하여 나노웹 구조를 가진 고효율 복합 필터로 활용될 수 있다. 이처럼 천연 셀룰로오스를 필터 기판에 방사하여 나노섬유 웹을 형성하는 필터 제조에 관한 연구는 활발히 진행되고 있으나, 셀룰로오스 펄프 섬유를 필터 기판 소재로 직접 적용하는 연구는 아직 미흡한 실정이다.

셀룰로오스의 공급원 중 하나인 대나무는 빠른 성장 속도, 우수한 생산성 및 짧은 생산 주기를 이점으로 목재 펄프의 대안으로 주목받고 있는 비목질계 바이오매스 자원이다. 따라서, 본 연구에서는 유기용매 펄프화법으로 생산된 대나무 펄프와 low melting point polyester(LMPET), Polyethylene(PE)/Polypropylene(PP) 섬유 및 활성탄 등을 혼합하여 파일럿 규모의 초지기에서 wet-laid 방식으로 고평량의 필터용 원지를 생산하였으며, 원재료 혼합비율에 따른 원지의 인장강신도 및 투기도 등의 물리·기계적 특성과 미세먼지흡착 특성을 평가하였다. 또한, 필터 지지체로 사용되는 기존의 석유계 부직포 소재 대체 가능성을 평가하기 위해 상업용 PET Spunbond와 필터 특성을 비교하고자 하였다.

2. 재료 및 방법

2.1 공시재료

국립산림과학원 진주 산림바이오소재연구소로부터 제공받은 대나무(Phyllostachys bambusoide)의 절(node)과 절간(internode)을 구분하고 길이 55(±5) × 폭 10(±3) × 두께 7(±3) mm로 절단한 대나무 절을 원료로 사용하였다. 유기용매 펄프 제조에 사용된 시약은 글리콜 에테르(Pure grade, Sigma Aldrich Co., USA) 및 95% 황산(Extra pure grade, Daejung Chemicals & Metals, Korea)이다. 저융점 폴리에스터(low melting point polyester, LMPET)는 2D 형태의 chopped fiber(6 mm)를 사용하였으며, PE/PP short cut fiber는 길이 5 mm 및 8 데니어(denier)로 일본의 Daiwabo Polytec사로부터 구매하였다. 필터 원지 제조에 첨가된 활성탄 섬유는 신기화학공업(주)로부터 공급받았으며(Table 1), 펄프 섬유 및 각종 첨가제 간의 결합력을 높이기 위해 바인더(VPB105, Kuraray Co., Ltd., Japan)를 사용하였다.

Table 1.

Physical properties of active carbon fiber

| Fiber length, mm | Specific surface area, m2/g | |

| Active carbon fiber | 2–3 | 1200 |

2.2 대나무 유기용매 펄프 제조

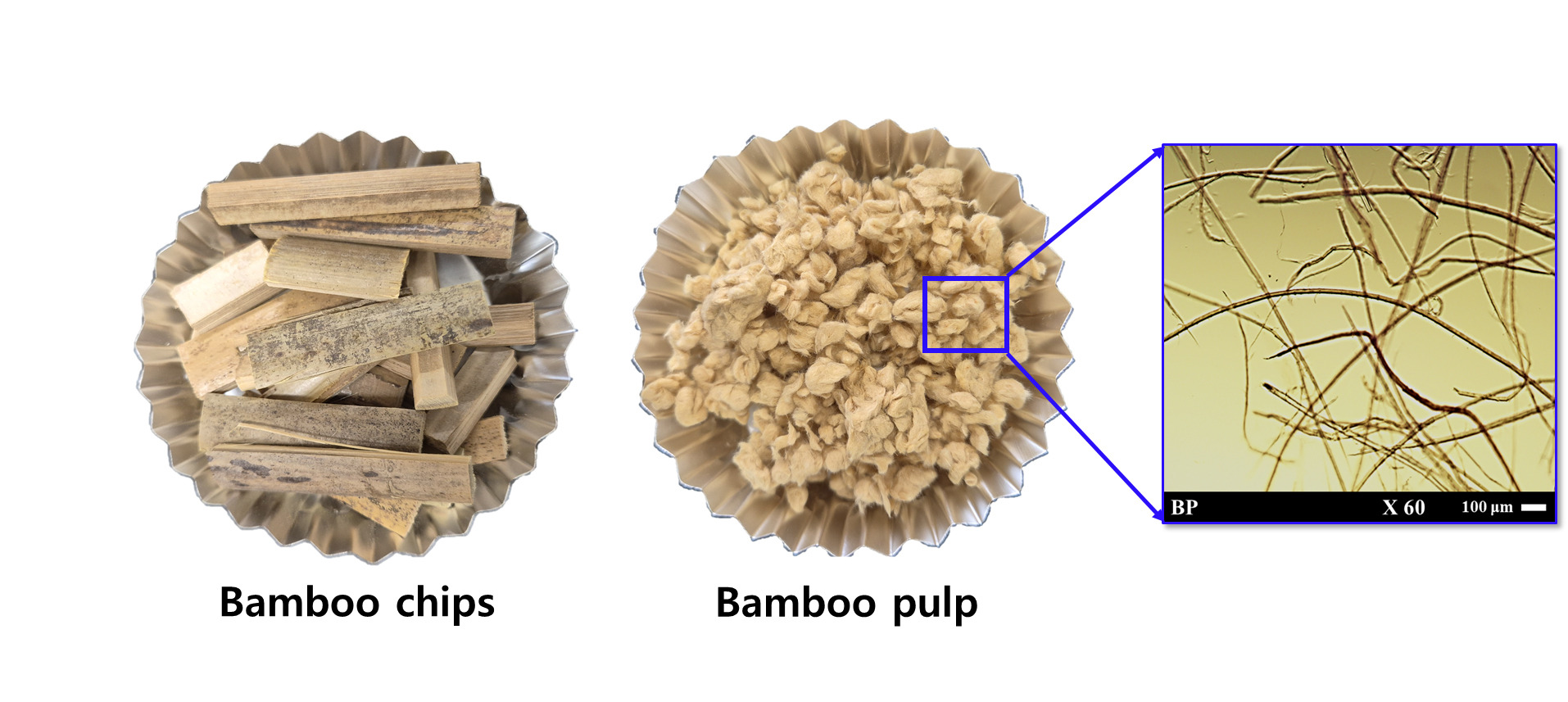

유기용매 펄핑 시약 제조를 위해 글리콜에테르 및 증류수를 1:1의 부피비로 균일하게 혼합하고, 대나무 칩 중량 대비 20 wt%의 수산화나트륨을 첨가하였다. 2 L 삼각 플라스크에 전건 300 g의 대나무 칩과 반응 시약을 1:3(wt./wt.)의 액비로 약 12시간 침지한 뒤 진공펌프를 이용하여 기포가 발생하지 않을 때까지 감압 상태에서 처리하였다. 펄프화를 위해 120°C의 고압 증기 처리 장치(autoclave)에서 90분 동안 반응하였으며, 반응된 섬유를 실험실용 해리기(pulp disintegrator, Daeil Machinery Co., Ltd., Korea)로 해리하고, 섬유분급기(pulp screene, Daeil Mechinery Co.,Ltd., Korea)를 이용하여 미증해된 대나무 칩 및 미세분을 분급 하였다(Fig. 1). 제조된 펄프의 스크린 수율과 Shives 함량은 각각 41.3% 및 18.6%로 총 수율은 60.0%이다. 또한, 클라손 리그닌(klason lignin) 함량 및 중합도(DPv)는 각각 14.4% 및 811이며, 여수도(Canadian Standard Freeness)는 650 mL CSF 이다. L&W(Valmet, Finland)로 측정한 섬유의 형태학적 특성은 Table 2와 Fig. 1에 나타냈다.

Table 2.

Dimensional properties of organosolv based bamboo pulp (BP)

2.3 대나무 펄프 기반 필터 원지 제조

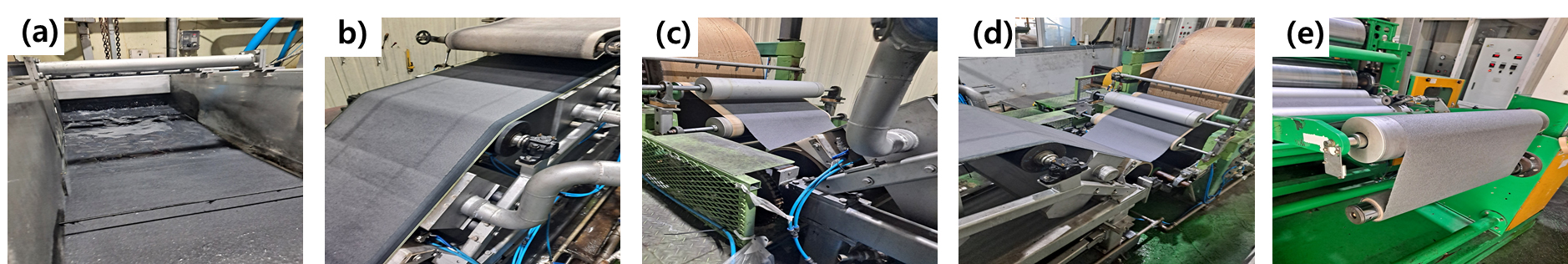

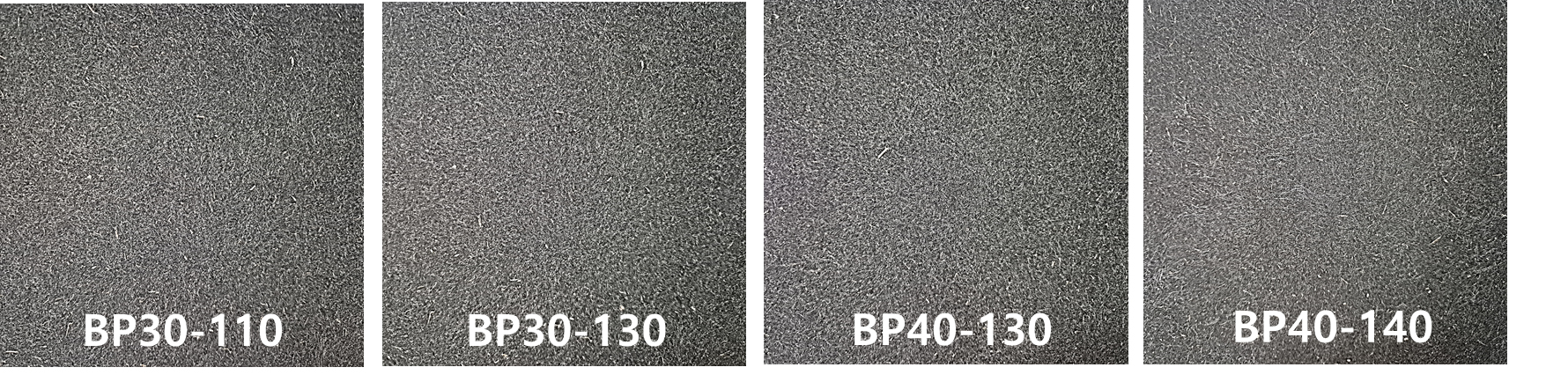

필터 원지 제작을 위해 Table 3과 같이 대나무 유기용매 펄프와 low melting point polyester(LMPET), Polyethylene(PE)/Polypropylene(PP) 섬유 및 활성탄 등을 혼합하였다. 원지 제조 공정은 와이어를 통한 지필 형성, 탈수, 건조 및 캘린더링의 과정을 거쳐 수행되었으며(Fig. 2), 지폭 600 mm의 대나무 기반 필터용 원지가 제작되었다. 생산 속도는 2.0 m/min.이며, 120°C에서 1차 건조, 130°C에서 2차 건조를 수행하였다. 제조된 대나무 기반 원지는 Fig. 3에 나타냈다.

Table 3.

The composition of bamboo basepaper

2.4 대나무 펄프 기반 필터용 원지 특성 평가

원지의 평량은 ISO 536에 의거하여 측정하였으며, ISO 534에 따라 100 mm×100 mm 크기 시편의 두께를 20매 이상 측정하였다. 측정된 평량과 두께를 이용하여 ISO 534/536에 의해 밀도를 계산하였다.

필터용 원지의 기계적 강도 특성을 평가하기 위해 기계 방향(machine direction, MD) 및 기계 폭방향(cross direction, CD)으로 구분하여 시편을 준비하였다. 만능인장강도 시험기(OTT-005, Oriental TM, Korea)를 이용하여 폭 15 mm 길이 150 mm 시편의 인장강도 및 연신율(ISO 1924)을 측정하였으며, 인장지수 및 열단장을 각각 TAPPI T 494 및 KS M 7014에 따라 계산하였다.

필터 적용을 위한 대나무 기반 원지의 공기투과도(TAPPI T 251)를 평가하기 위해 Gurley 투기도 측정기(SSM-081, Sun-woo Co. Ltd., Korea)를 사용하였다. TAPPI T 460에 따라 300 cc를 통과하는 시간으로 분석하였으며, 투기도 측정에 소요되는 시간이 한 장당 2초 이내일 경우 10장의 수초지를 측정하여 겹쳐진 수만큼 나누어 값을 계산하였다. 필터의 통기 저항(Inhalation resistance)은 ISO 9073-15에 의거하여 프레이저형 통기도 시험기(AP-360S, Air cylinder clamp, AP-360S, Daiei Kagaku Seiki Co., Ltd., Japan)를 사용하여 측정하였다.

필터의 Particle filtration efficiency는 Daelim Starlet DL-360F filter tester(DL-360F, Daelim Starlet Co., Ltd., Republic of Korea)를 이용하여 ISO 16900, EN143에 의해 파라핀 오일 입자로 분석하였다. 파라핀 오일 미스트는 95 L/min의 유량 및 20 ± 5 mg/m3 농도로 필터용 원지를 통과했으며, 입자 여과 효율은 Eq. 1과 같이 계산되었다.

: Particle filtration efficiency

: Pre-passage concentration of paraffin oil

: Post-passage concentration of paraffin oil

필터의 미세먼지 여과 효율 및 차압은 Automatic filter material tester(TOPAS AFC-131, Germany)을 사용하여 ISO 12103-1 A2 Fine Test 방법에 따라 평가하였다. 500 mg/m3의 속도로 A2 먼지 에어로졸을 생성하였으며, 에어로졸의 유량은 32.0 L/min(5.3 cm/s)으로 설정되었다. 필터의 유효 면적은 176.7 cm2 이며, 먼지 여과 효율과 차압은 각각 Eqs. 2 및 3으로 계산되었다.

: Dust filtration efficiency, %

: Number of dust particles before filtration

: Number of dust particles after filtration

: Differential pressure, Pa

: Upstream absolute pressure, Pa

: Downstream absolute pressure, Pa

필터용 원지의 여과 효율 및 차압을 종합적으로 평가하기 위한 품질 계수(QF)는 Eq. 4에 따라 계산하였다.15,16)

3. 결과 및 고찰

3.1 대나무 섬유 기반 원지의 특성

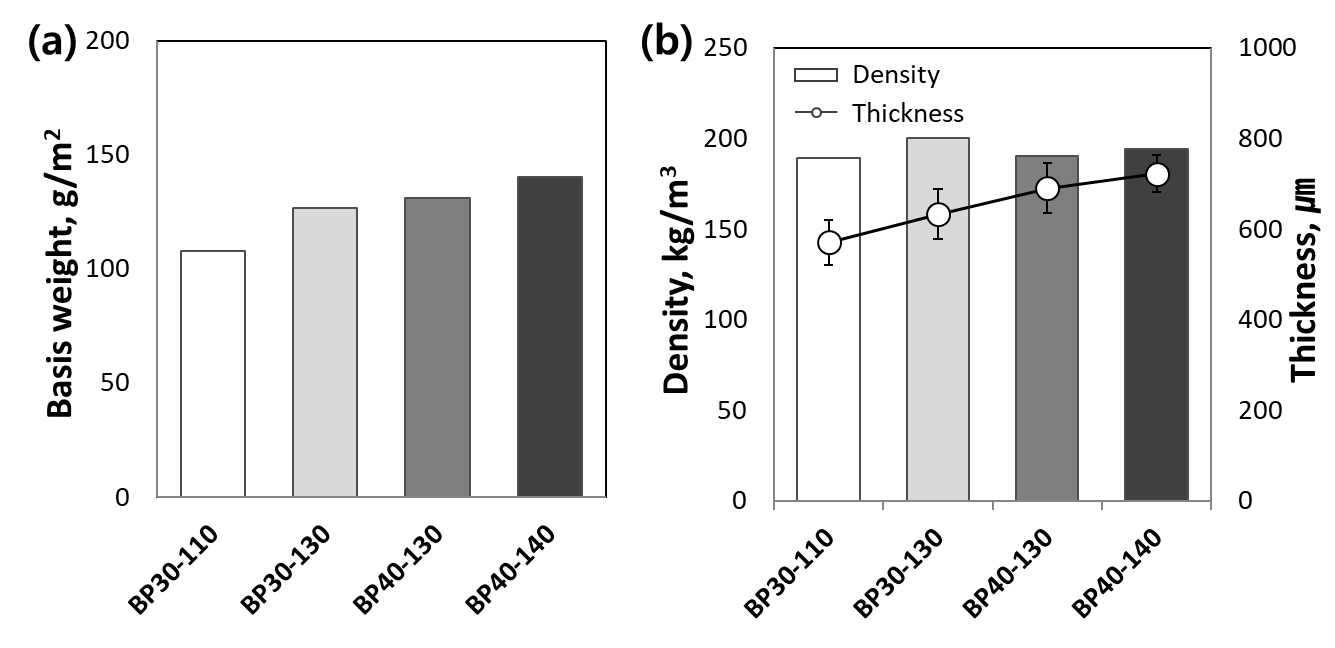

Fig. 4는 제조된 대나무 기반 원지의 평량, 밀도 및 두께를 나타낸 그래프이다. 필터용 원지의 평량과 밀도의 증가는 필터의 기계적 강도와 여과 성능 향상에 긍정적인 영향을 미칠 수 있으나, 과도하게 높을 경우 통기 저항이 증가할 우려가 있어 적절한 균형이 요구된다.17) 이에 따라, 대나무 섬유 함량에 따라 원지의 평량을 110–140 g/m2 범위에서 조절하였다. BP30-110과 BP30-130의 평량은 각각 108 g/m2 및 127 g/m2로 측정되었으며, BP40-130과 BP40-140의 경우 각각 131 g/m2 및 140 g/m2으로 목표 평량 대비 약 2% 이내의 오차범위에서 제조되었다(Fig. 4a). 원지의 밀도와 두께를 비교한 결과(Fig. 4b), 밀도는 BP30-110에서 189 kg/m3으로 가장 낮았으며, BP30-130이 200 kg/m3으로 가장 높은 값을 보였다. 또한, BP40-130과 BP40-140는 각각 190 kg/m3 및 194 kg/m3로 측정되었다. 두께는 평량이 높아짐에 따라 전반적으로 함께 증가하는 경향을 보였다.

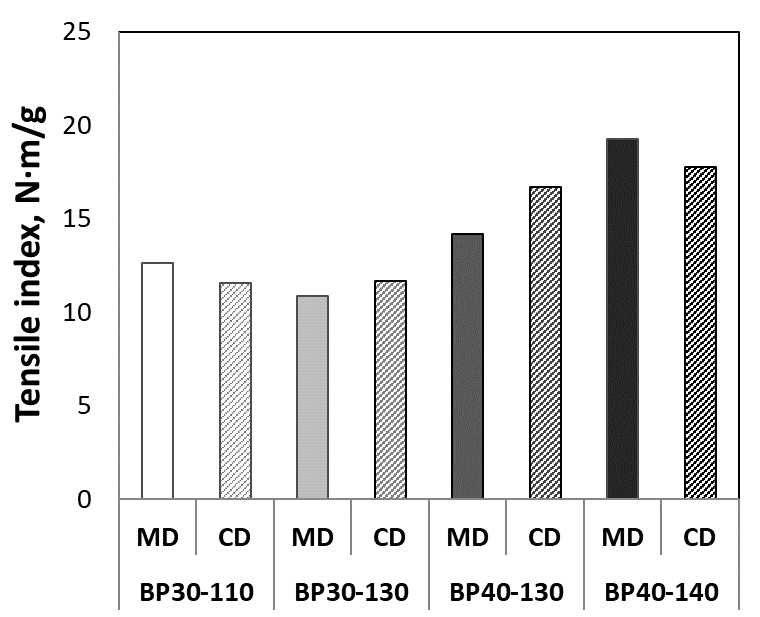

MD(Machine Direction) 및 CD(Cross Direction) 방향에 따른 원지의 인장지수를 Fig. 5에 나타냈다. 대나무 펄프 함유량이 높은 BP40이 BP30에 비해 전반적으로 높은 기계적 강도를 보였으며, 특히, BP40-140에서 MD와 CD 방향에서 각각 19.2 N·m/g 및 17.8 N·m/g으로 가장 우수한 인장지수를 기록하였다. 일반적인 종이는 제지 공정 중 섬유가 주로 기계 방향으로 배열됨에 따라 MD가 CD에 비해 더 높은 기계적 강도를 나타낸다.18) 그러나, 본 연구에서 제조된 대나무 기반 원지는 LMPET, 바인더, PP/PE 및 활성탄 섬유 등의 첨가물로 인해, 이러한 첨가물들이 열압 과정에서 MD 및 CD 방향과 관계없이 강도에 영향을 미친 것으로 판단된다.

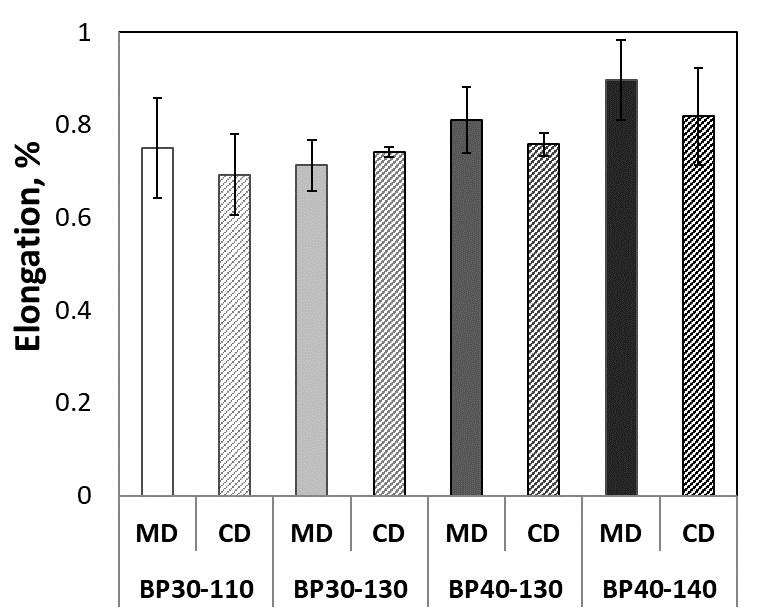

시료가 인장 응력을 받을 때 길이 방향으로 변형되는 비율인 연신율(Elongation) 측정 결과(Fig. 6), 모든 시료가 1% 이하로 낮은 연신율을 기록했으며, BP40-140이 0.8–0.9%로 다른 시료에 비해 비교적 높게 측정되었다.

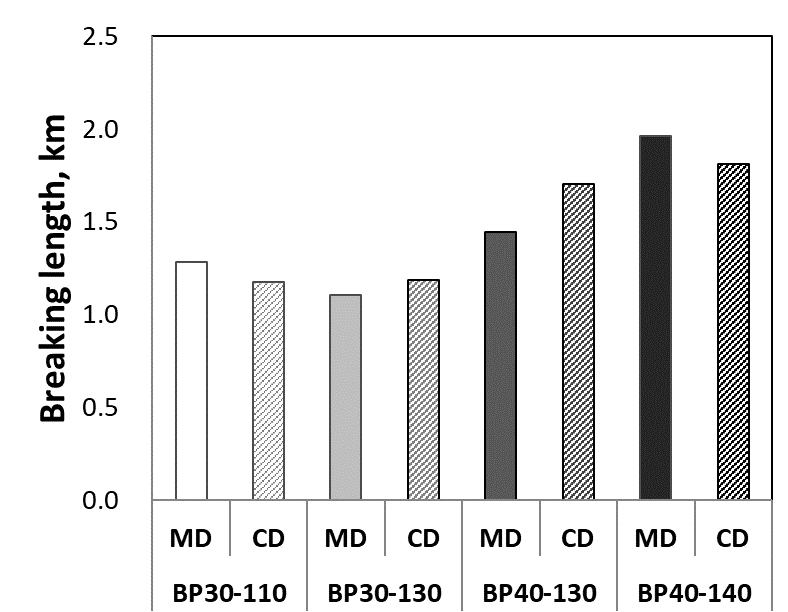

Fig. 7은 원지의 MD(Machine Direction) 및 CD(Cross Direction) 방향에서의 파단 길이를 나타낸 것이다. 열단장은 주로 단섬유의 강도, 섬유 길이, 섬유 간 결합 특성 등에 의해 영향을 받는다.19,20) BP40은 BP30에 비해 MD 및 CD 모두에서 전반적으로 더 높은 열단장을 나타냈으며, 특히, BP40-140은 MD에서 약 2.0 km, CD에서 약 1.8 km로 가장 우수한 수치를 보였다. 이러한 결과는 장섬유인 대나무 섬유가 40% 함량 첨가되면서 원지에 기계적 강도를 부여한 것으로 판단되며, 이는 장기간 사용되는 필터 소재로서의 내구성을 향상시키는 주요 요소로 작용될 것을 예상된다.

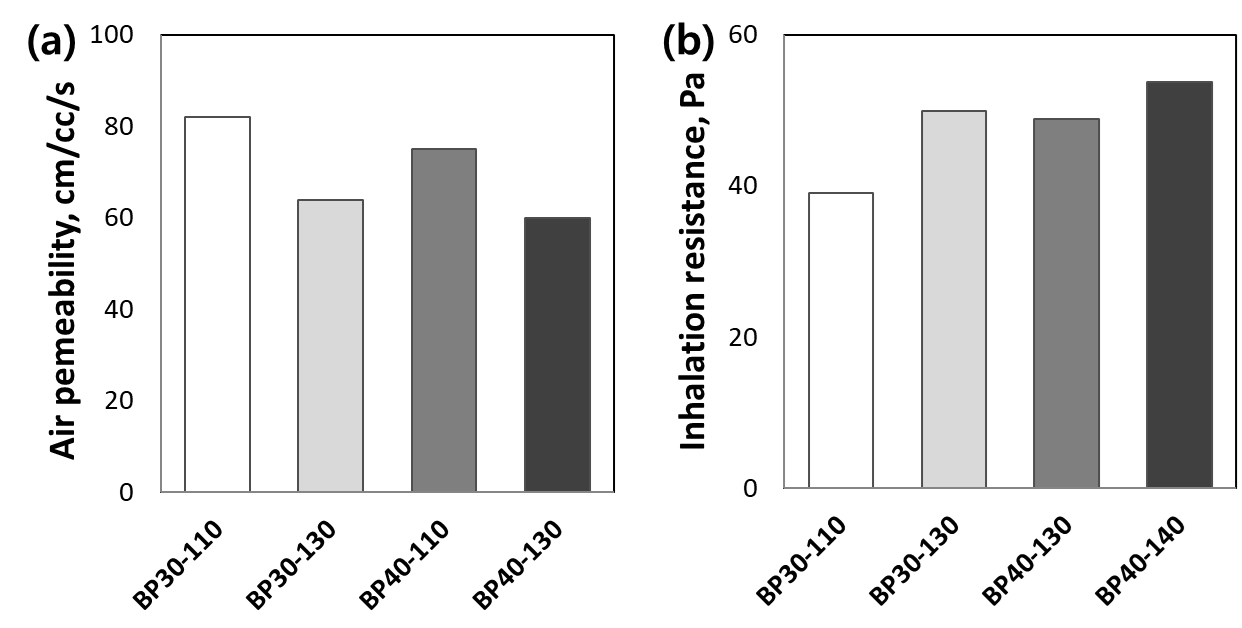

필터의 소재의 경우 필터의 효율과 공기투과성이 주요 성능 지표로 고려되어야 한다.21)Fig. 9는 원지의 공기투과도와 통기 저항 측정 결과를 나타내며, 이는 재료가 공기를 얼마나 효과적으로 통과시키는지를 평가한 것이다. BP30-110은 낮은 밀도와 큰 섬유 간 공극으로 인해 높은 공기 투과성을 보였으나, 이는 미세 입자 포집 및 여과 효율 측면에서 부정적인 영향을 미칠 가능성이 있다. 반면, 대나무 섬유 함량과 평량이 가장 높은 BP40-140은 섬유 간 수소 결합 증가로 인해 내부 공극이 더 조밀해지고 밀도가 높아져, 상대적으로 낮은 공기 투과성을 보였다(Fig. 8a).

동일한 시료에 대한 통기 저항(Inhalation resistance) 측정 결과(Fig. 8b)는 공기 투과성과 반비례하는 경향을 나타냈다. BP30-110의 통기 저항이 가장 낮으며, BP40-140은 가장 높게 측정되었다. 이러한 결과는 내부 공극 분포 및 밀도의 차이에 기인하며, 섬유 간 결합 강도가 높아질수록 공기 흐름에 대한 저항이 증가하기 때문이다. 높은 공기 저항은 여과 효율 향상에 기여할 수 있지만, 지나치게 높을 경우 에너지 소비 증가와 같은 문제를 초래할 수 있으므로, 적절한 균형을 이루는 것이 중요하다.22)

3.2 필터용 원지로서의 특성

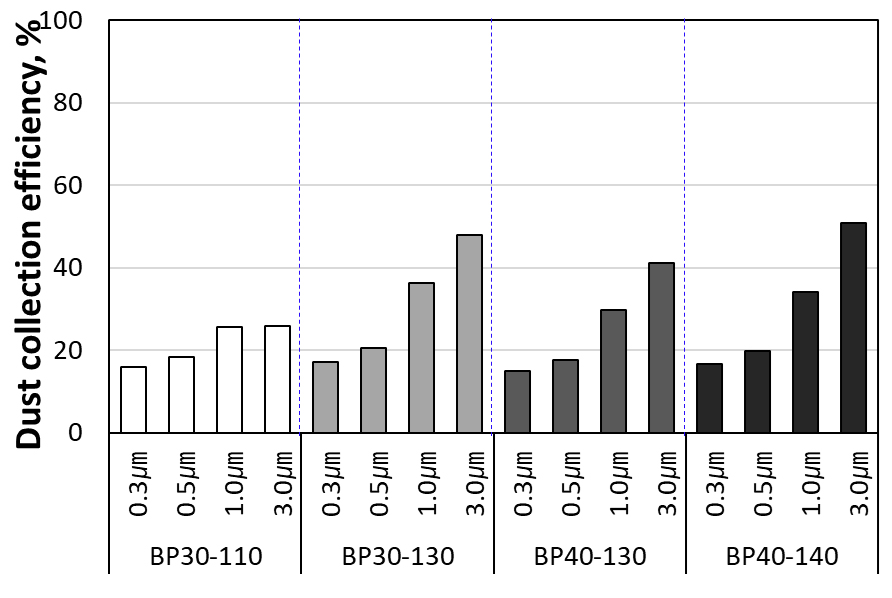

AD(anti-droplet) 얼굴용 마스크에 적용되는 필터 소재는 침과 같은 체액 입자의 여과 효율이 중요한 평가 요소로 고려된다.23) EU의 마스크 인증 규격에 따르면, 얼굴 마스크용 필터의 여과 효율은 염화나트륨(NaCl) 및 파라핀 오일을 사용하여 측정되며, Fig. 9에 파라틴 오일 미스트를 이용해 입자 크기별(0.3 µm, 0.5 µm, 1.0 µm, 3.0 µm) 먼지 집진 효율을 평가한 결과를 나타냈다. 모든 원지에서 먼지의 입자 크기가 증가함에 따라 여과 효율이 증가하는 경향이 관찰되었으며, 특히 BP40-140은 3.0 µm 입자에서 약 50% 이상의 집진 효율을 기록하였다. 대나무 섬유 함량이 30%로 비교적 낮고 평량이 약 110 GSM(gram per square meter)으로 설정된 BP30-110은 전반적으로 가장 낮은 여과 효율을 보였다. 일반적으로 필터의 평량 및 밀도가 증가하면 더 많은 먼지를 효과적으로 포집할 수 있어 여과 효율이 향상된다.24) 본 연구에서 제조된 대나무 기반 원지는 평량이 130 GSM 이상일 경우 대나무 섬유 함량과 관계없이 1.0 µm 이상의 입자에 대해 여과 효율이 증가하였으며, 미세 입자(0.3 µm)의 여과 효율을 개선하기 위해서는 표면 처리 등의 후가공이 필요할 것으로 판단된다.

우수한 통기성을 나타낸 대나무 기반 원지 2종(BP30-110 및 BP40-130)의 공기 정화 필터 소재로서의 적용 가능성을 평가하기 위해 A2 Fine test를 실시하였으며, 대나무 원지와 유사한 평량을 가지는 상용 필터 기판 소재인 PET 스펀본드와 0.3–1.0 µm, 1.0–3.0 µm, 3.0–5.0 µm 크기의 입자에 대한 여과 효율 및 차압을 비교하였다(Table 4). 파라핀 오일 테스트와 유사하게 측정된 모든 시료는 먼지의 입자 크기가 증가함에 따라 여과 효율이 향상하는 경향을 보였다. PET Spunbond는 0.3–3.0 µm 범위에서 각각 68.4% 및 85.3%로 대나무 기반 필터에 비해 높은 여과 효율을 보였으나, 3.0–5.0 µm의 큰 입자에서는 BP30-110 및 BP40-130가 92.9%로 PET Spunbond 보다 우수했다. 또한, BP40-130은 0.3–1.0 µm 크기의 입자 여과율이 44.8%로 BP30-110에 비해 높았으나, 1.0–3.0 µm 및 3.0–5.0 µm 입자에서는 BP30-110이 각각 70.4% 및 98.6%로 더욱 높은 여과 효율을 나타냈다.

Table 4.

Particle filtration properties of bamb

| Filter efficiency % |

Differential pressure, Pa | |||

| 0.3–1.0 µm | 1.0–3.0 µm | 3.0–5.0 µm | ||

| PET Spunbond | 68.4 | 85.3 | 92.9 | 10 |

| BP30-110 | 37.7 | 70.4 | 98.6 | 5 |

| BP40-130 | 44.8 | 53.7 | 98.0 | 6 |

차압(differential pressure)은 필터의 먼지 여과 효율을 측정할 때 필터 상부와 하부 간 압력 차이를 의미하며,25) 이는 먼지 입자가 통과하면서 필터 표면과 기공에 축적되는 먼지 입자로 인해 기공이 점차 막히는 과정에서 발생한다. 따라서, 더 많은 먼지가 축적될수록 필터의 차압이 증가하며, 이를 통해 필터의 교체 시기와 수명을 예측할 수 있다. PET Spunbond는 10 Pa의 차압을 보인 반면, BP30-110과 BP40-130은 각각 5 Pa 및 6 Pa로, 상용 필터 기판에 비해 각각 40–50% 낮은 수치를 기록하였다. PET Spunbond는 우수한 미세입자 여과 효율을 가지지만, 높은 차압으로 인해 사용 시간이 경과함에 따라 공기 흐름 저항이 증가하고, 에너지 소모가 커질 가능성이 있다. 이는 짧은 필터 수명과 잦은 교체 주기로 이어질 것으로 예상되며, 장기적인 관점에서 공기 정화 시스템의 운영 비용이 상승할 수 있다.26) 반면, BP30-110과 BP40-130은 큰 입자에 대해 높은 여과 효율을 유지하면서도 상대적으로 낮은 차압을 나타내어, 통기성과 에너지 효율 측면에서 우수한 성능을 보였다. 이는 대나무 기반 필터가 PET Spunbond보다 더욱 긴 수명을 제공하며, 에너지 효율적이고 친환경적인 필터로서의 잠재력을 가지고 있음을 시사한다.

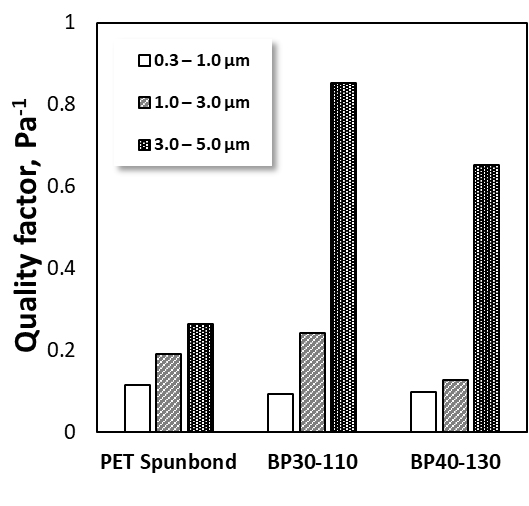

Fig. 10은 필터의 품질계수(QF)를 비교한 결과로, QF는 필터의 여과 효율과 차압을 종합적으로 고려하여 효율성과 경제성을 평가하는 지표이다. QF가 높을수록 필터가 더욱 효율적이며, 에너지 비용 대비 성능이 우수함을 의미한다.15,16) 본 연구에서는 PET Spunbond와 2종의 대나무 기반 필터(BP30-110 및 BP40-130)의 QF를 입자 크기별(0.3–1.0 µm, 1.0–3.0 µm 및 3.0–5.0 µm)로 비교하였다. BP30-110 및 BP40-130은 0.3–1.0 µm의 입자 범위에서 각각 0.12 Pa-1 및 0.10 Pa-1의 QF로 PET Spunbond에 비해 17–25% 낮은 지수를 기록했으나, 1.0 µm 이상의 입자에서는 BP30-110가 상용 PET 부직포에 비해 약 26% 높은 QF 값을 보였다. 특히, 3.0–5.0 µm 범위에서는 대나무 기반 필터 원지가 각각 0.85 Pa-1 및 0.65 Pa-1로 석유계 PET Spunbond에 비해 각각 2.3배 및 1.5배 높은 QF를 보였다. 이는 상용 PET 스펀본드가 높은 여과 효율을 보였음에도 불구하고 상대적으로 높은 차압으로 인해 QF가 낮아진 반면, 대나무 기반 필터는 낮은 차압과 적절한 여과 효율 간의 균형으로 인해 우수한 QF를 나타낸 것으로 해석된다. 특히, BP30-110은 BP40-130보다 낮은 차압을 나타내었으며, 1.0–3.0 µm과 3.0–5.0 µm 입자에서 더 우수한 QF를 기록하였다. 이는 대나무 기반 필터가 PET Spunbond 대비 우수한 에너지 효율을 제공할 가능성이 높음을 시사한다. 이러한 결과를 바탕으로 필터 지지체 또는 기판으로 사용되는 기존 석유계 PET 스펀본드 부직포를 대체할 수 있으며, 대나무 펄프 기판에 나노웹 형성을 위한 전기방사 기술을 접목하여 복합 필터 기판으로 응용될 수 있을 것으로 판단되며, 강도 향상 및 1 µm 이하의 먼지 입자 여과 성능 개선을 위한 원료 배합 조건 최적화 및 표면 처리 기술 개발에 관한 후속 연구가 필요하다. 이러한 개선을 통해 대나무 기반 필터용 원지가 기존 PET Spunbond를 대체할 수 있는 고성능 탄소 중립 필터 지지체로 응용할 수 있을 것으로 기대된다.

4. 결 론

본 연구에서는 대나무 유기용매 펄프를 LMPET, PP/PE 및 활성탄 섬유 등과 혼합하여 필터용 원지(basepaper)를 제조하였다. 대나무 섬유 혼합 비율 및 원지의 평량에 따른 특성을 분석한 결과, 장섬유인 대나무 섬유 혼합 비율이 증가할수록 인장지수, 연신율, 열단장 등의 기계적 강도가 높게 나타났다. 공기 투과성이 우수한 2종의 대나무 원지(BP30-110 및 BP40-130) 선정하여 A2 Fine Test를 실시한 결과, BP30-110과 BP40-130은 PET Spunbond 대비 40–50% 낮은 차압을 나타내어 통기성과 에너지 효율 측면에서 우수한 성능을 보였다. 또한, 여과 효율과 차압을 종합적으로 평가한 필터의 품질계수(QF)를 비교한 결과, BP30-110은 1.0 µm 이상의 입자에 대해 PET Spunbond 대비 약 26% 높은 품질계수(QF)를 보였으며, 3.0–5.0 µm 범위에서는 2.3배 높은 QF를 기록하였다. 이는 친환경 대나무 기반 원지가 필터 기판으로 사용될 경우 낮은 에너지 소비와 긴 수명을 제공하며, 장기적인 운영비용을 절감할 수 있는 경제적이고 지속 가능한 필터 기판으로 기존 석유계 필터 소재의 대체 가능성을 보여주었다.