1. 서 론

2. 재료 및 방법

2.1 공시재료

2.2 실험방법

3. 결과 및 고찰

3.1 인쇄용지의 표면 거칠음도 및 마찰

3.2 섬유 성상에 따른 인쇄용지의 표면특성

3.3 무기 충전제 성상에 따른 표면 거칠음도 및 마찰

3.4 표면 거칠음도 및 마찰 간 상관관계

4. 결 론

1. 서 론

인쇄용지는 문자, 도면, 삽화 등을 인쇄하는 데 이용되는 종이로써 한 장의 인쇄 출력물로부터 복수의 인쇄를 통한 정보 재생산을 목적으로 사용된다.1) 종이는 섬유, 첨가제, 충전제 등의 종류 및 첨가량에 따라 각각 다른 양상의 지층을 형성하며, 지층을 구성하는 원료의 분포에 따라 다양한 표면특성을 보유하게 된다.2,3,4) 인쇄용지의 경우 원지 자체의 표면 불균일성이 적어야 인쇄과정에서의 잉크의 전이 및 인쇄적성 개선을 위한 도공층 형성에서 안정성을 확보할 수 있다.5,6)

종이의 인쇄적성 개선을 위한 표면가공 공정 중 하나인 도공은 원지 표면에 안료, 접착제 및 물을 혼합하여 만든 도공액을 도포하는 공정으로 주로 포스터, 달력, 고급 포장용지 등과 같은 고급인쇄용지에 적용된다. 도공 공정을 통한 종이 표면 평활성의 보완과 기공 분포의 개선은 종이의 인쇄품질 향상과 직결된다.1,5,6)

종이의 표면특성은 표면 거칠음도와 표면 마찰로 대별된다. 종이의 표면 거칠음도는 종이의 표면 높낮이에 대한 분포의 정도를 나타내며7) 초지 시 형성되는 길이 1,000~ 100 ㎛의 마크로 거칠기(macro roughness), 종이 표면 섬유의 배향성과 섬유 분포의 균일성에 따른 100~1 ㎛의 마이크로 거칠기(micro roughness), 안료 입자와 섬유 표면특성에 영향을 받는 1 ㎛ 미만의 서브 마이크로 거칠기(sub-micro roughness)등 3가지로 분류할 수 있다.8) 인쇄용지의 경우 표면 평활성이 우수하여야 missing dots, ink bleeding, print mottle과 같은 인쇄 결점을 최소화 할 수 있다고 알려져 있다.9,10) 대표적인 종이의 표면 거칠음도 측정법으로서 ISO 8791(air-leak method for surface roughness) 시리즈가 표준화 되어있으나11,12,13,14) 해당 방법의 경우 간접적 측정방법으로 시료간 상대 비교는 가능하지만 표면 구조 특성에 기인하여 발생하는 문제를 파악하기에는 다소 한계가 있는 실정이다. 따라서 코팅, 인쇄, 엠보싱, 라미네이팅 등 생산과정부터 최종 제품에 이르기까지 품질에 관여하는 요인을 관리하기위해서는 종이 표면에 이례적으로 나타나는 요철이 반영된 프로파일 분석이 요구된다.15)

프로파일 측정법(profilometry)은 탐침(stylus)이나 빛을 통해 물체의 표면 형상을 추적해 표면 프로파일을 추출하여 거칠음도를 평가하는 방식이다. 탐침을 통한 기계적 접촉 방식의 경우 탐침의 직경, 시료와의 접촉각, 접촉 압력(contact force), 스캔 속도(scan speed)에 따라 거칠음 프로파일의 형상이 변화될 수 있어 보다 정확한 분석을 위해서는 시료에 따라 적합한 조건을 설정할 필요가 있다.

종이의 표면 마찰은 물체가 종이 표면에 접촉할 때 상호 간섭으로 발생되는 힘을 말하며, 보편적으로 표면 거칠기와 유의미한 상관관계를 갖지는 않는다고 보고하고 있다.16) 마찰 계수가 낮은 인쇄용지의 경우 miss pickup, multi feeding 등의 인쇄 결점을 야기할 수 있다고 알려져 있으며,17) 표면 마찰 특성은 표면 거칠음도와 더불어 인쇄품질에 영향을 미칠 수 있는 주요 인자로 인식된다. 종이의 마찰 특성은 거칠음도와 다르게 접촉 방식에 의한 직접측정에 의해서만 분석 가능하다. 탐침에 의한 직접 측정 방식으로 동일 시험 조건 하에서 표면 거칠기와 표면 마찰에 대한 프로파일을 동시에 분석할 수 있는 기기로는 KES-SESRU surface tester(Kato Tech., Japan)가 있으며, 이를 활용하여 종이의 표면 특성 구조 및 해석에 관한 다양한 연구들이 진행된 바 있다.18,19,20,21,22,23)

본 연구에서는 접촉식 프로필러를 통해 인쇄용지의 원료 성상에 따른 표면특성을 분석함으로써 인쇄품질의 선행 예측 모델 자료를 제공하고자 하였다.

2. 재료 및 방법

2.1 공시재료

본 실험에서는 상업용으로 시판되는 최종 제품(final product) 인쇄용지 12종을 사용하였으며 표면특성 분석에 앞서 15 cm × 15 cm 크기로 재단하여 기본 물성을 분석하여 Table 1에 나타냈다.

Table 1.

Physical properties of samples

| Sample | Basis weight (g/m2) | Thickness (mm) | Density (g/cm3) |

| PP1 | 76.3 | 0.09 | 0.84 |

| PP2 | 74.5 | 0.10 | 0.76 |

| PP3 | 75.5 | 0.10 | 0.78 |

| PP4 | 75.8 | 0.09 | 0.82 |

| PP5 | 90.0 | 0.11 | 0.85 |

| PP6 | 86.7 | 0.10 | 0.86 |

| PP7* | 88.4 | 0.11 | 0.84 |

| PP8 | 78.7 | 0.10 | 0.82 |

| PP9 | 75.5 | 0.09 | 0.85 |

| PP10 | 76.1 | 0.09 | 0.85 |

| PP11 | 75.9 | 0.09 | 0.80 |

| PP12 | 74.7 | 0.09 | 0.79 |

2.2 실험방법

2.2.1 표면 프로파일 및 프로파일 파라미터 분석

종이의 프로파일(KES-SESRU, Kato tech, Japan)의 추출은 기계 방향(machine direction, MD)에 대해 각 시료 별로 10회 반복 측정하였다. 추출된 프로파일을 Eqs. [1], [2], [3], [4]에 대입하여 각각 표면 거칠기() 및 마찰 특성()에 대한 평균값과 평균 절대 편차(mean absolute deviation, MAD)를 계산하였다. 여기서 은 지정된 스캔 영역에서의 데이터 수집 개수를 의미하며, 는 특정 위치에서의 거칠음도() 혹은 마찰()을 나타낸다.

프로파일 추출 시 탐침은 원뿔형 탐침(conical stylus)을 사용하였으며 시료에 대한 접촉 힘은 5 gf, 측정 거리는 20 mm, 측정 속도는 1.0 mm/s로 설정하였다.24,25) 분석 기준 설정 시 선행연구의 프로파일 추출 최적 조건을 참조하였다.20,21,22,23) 또한 보다 정밀한 분석을 위해 기존 10 Hz이던 KES-SESRU의 데이터 수집 속도를 데이터 로거(Midi logger GL900, Graptec, Japan)를 사용하여 100 Hz로 설정하여 데이터 수집 개수를 200개에서 2,000개로 증폭하였다.

2.2.2 섬유 성상 분석

본 연구에서 사용된 인쇄용지의 섬유 성상은 Fiber tester plus(L&W, Sweden)를 통하여 섬유장 및 섬유폭을 분석함으로써 확인하였다.

2.2.3 충전물 성상 분석

본 연구에서 사용된 인쇄용지의 충전물 성상은 ACA(ash content analyzer, Emtec, Germany)와 SEM(Scanning Electron Microscope, JEOL, JSM-7401F, Japan) image를 촬영하여 분석하였다. 또한 SEM image 분석 시 장비에 부착된 energy dispersive X-ray spectroscopy(EDS, X-Max, Oxford Instruments, UK)를 통해 무기 충전제의 조성과 거동을 확인하였다.

2.2.4 간접 표면 거칠음도 측정

본 실험에서는 거칠음 프로파일 파라미터의 대조군으로 공기누출 방식의 Bendtsen(L&W, Sweden) 거칠음도와 광학 이미지 방식의 Optitopo(L&W, Sweden)에서 산출되는 OSD 거칠음도를 설정하였다.

2.2.5 통계 분석

본 연구에서는 원료 성상과 표면특성 간의 상관관계 규명을 위하여 회귀 분석을 시행하였으며 분석에 앞서 각 데이터의 스케일(scale)을 고려하여 Eq. [5]에 따라 최소-최대 정규화(min-max normalization) 전처리를 진행하였다.

3. 결과 및 고찰

3.1 인쇄용지의 표면 거칠음도 및 마찰

Table 2는 추출한 표면 프로파일로부터 Eqs. [1], [2], [3], [4]에 의거하여 계산한 표면 프로파일 파라미터에 대한 결과이다. 변동계수(coefficient of variance, COV)의 경우 10회 반복측정에 대한 비율을 나타냈다.

Table 2의 거칠음도 분석에서 -MAD의 경우 에 비해 낮은 변동계수를 나타내는 것을 확인할 수 있다. Fig. 1(a)는 -MAD와 를 비교한 결과를 도시한 것이다. 분석을 통해 결정계수(R2)는 0.99로 높게 기록되었으나 기울기가 1 이하인 수식을 확인할 수 있었다. 이를 통해 가 -MAD에 비하여 보다 가변적인 파라미터임을 예측할 수 있으며 -MAD 파라미터의 경우 측정 환경에 관계없이 표면 거칠음도의 정량적 평가가 가능할 것으로 사료된다.21,23)

Table 2.

Results for surface roughness and friction

| Sample | -MAD | -MAD | |||||||||

| Avg (㎛) | COV (%) | Avg (㎛) | COV (%) | Avg (㎛) | COV (%) | Avg (㎛) | COV (%) | ||||

| PP1 | 2.61 | 19.4 | 1.61 | 7.1 | 0.30 | 34.5 | 0.061 | 19.6 | |||

| PP2 | 2.45 | 16.4 | 1.56 | 9.1 | 0.25 | 37.8 | 0.068 | 24.5 | |||

| PP3 | 2.68 | 15.6 | 1.58 | 5.8 | 0.43 | 24.3 | 0.056 | 17.9 | |||

| PP4 | 2.33 | 18.8 | 1.44 | 10.3 | 0.29 | 14.8 | 0.057 | 26.2 | |||

| PP5 | 2.08 | 9.1 | 1.29 | 8.0 | 0.38 | 18.7 | 0.068 | 18.6 | |||

| PP6 | 1.95 | 10.9 | 1.21 | 8.1 | 0.42 | 14.3 | 0.050 | 22.2 | |||

| PP7* | 1.18 | 6.4 | 0.72 | 4.5 | 0.53 | 20.4 | 0.033 | 34.9 | |||

| PP8 | 2.32 | 19.5 | 1.43 | 5.4 | 0.36 | 17.0 | 0.035 | 15.4 | |||

| PP9 | 2.74 | 17.5 | 1.72 | 5.4 | 0.13 | 15.1 | 0.029 | 6.4 | |||

| PP10 | 2.39 | 9.9 | 1.49 | 4.7 | 0.30 | 22.6 | 0.044 | 23.8 | |||

| PP11 | 2.11 | 14.7 | 1.33 | 4.0 | 0.33 | 24.1 | 0.045 | 38.7 | |||

| PP12 | 2.20 | 12.1 | 1.37 | 9.6 | 0.17 | 23.0 | 0.047 | 26.1 | |||

표면 마찰의 경우 Average COF(coefficient of friction, 𝜇)와 -MAD 파라미터 간 독립성에 주목할 필요가 있다.22)Fig. 1(b)는 -MAD와 를 비교한 것이다. 마찰 파라미터의 경우 기기와 시료 사이에서 발생되는 직접적인 힘을 나타내는 파라미터로서 측정 조건에 따라 결과에 보다 예민하게 반응할 것으로 판단된다. -MAD는 샘플과 기기 사이에서 발생된 힘의 변동, 즉 로부터의 편차를 의미한다. 따라서 이들은 독립적인 파라미터로 간주되며 -MAD의 경우 측정 장비에 관련없이 일괄적 적용이 가능하다고 판단된다.

3.2 섬유 성상에 따른 인쇄용지의 표면특성

Table 3은 인쇄용지의 지종별 섬유장, 섬유폭과 미세분 함량을 나타낸 것이다. 섬유 성상에 따른 인쇄용지의 표면특성 변화를 관찰하기 위해 섬유장과 섬유폭 데이터를 표면 거칠음도와 마찰 데이터와 비교하였다.

Table 3.

Fiber properties of printing paper

| Sample | Mean length (mm) | Mean width (㎛) | Mean fines (%) |

| PP1 | 1.26 | 23.6 | 11.2 |

| PP2 | 0.84 | 20.7 | 9.6 |

| PP3 | 0.86 | 19.9 | 14.3 |

| PP4 | 1.22 | 24.0 | 8.5 |

| PP5 | 1.31 | 24.8 | 9.8 |

| PP6 | 0.88 | 19.8 | 11.7 |

| PP7* | 0.71 | 18.6 | 12.9 |

| PP8 | 0.86 | 20.1 | 17.1 |

| PP9 | 0.91 | 24.4 | 6.5 |

| PP10 | 0.88 | 20.7 | 4.1 |

| PP11 | 1.34 | 24.8 | 4.2 |

| PP12 | 1.20 | 22.8 | 2.7 |

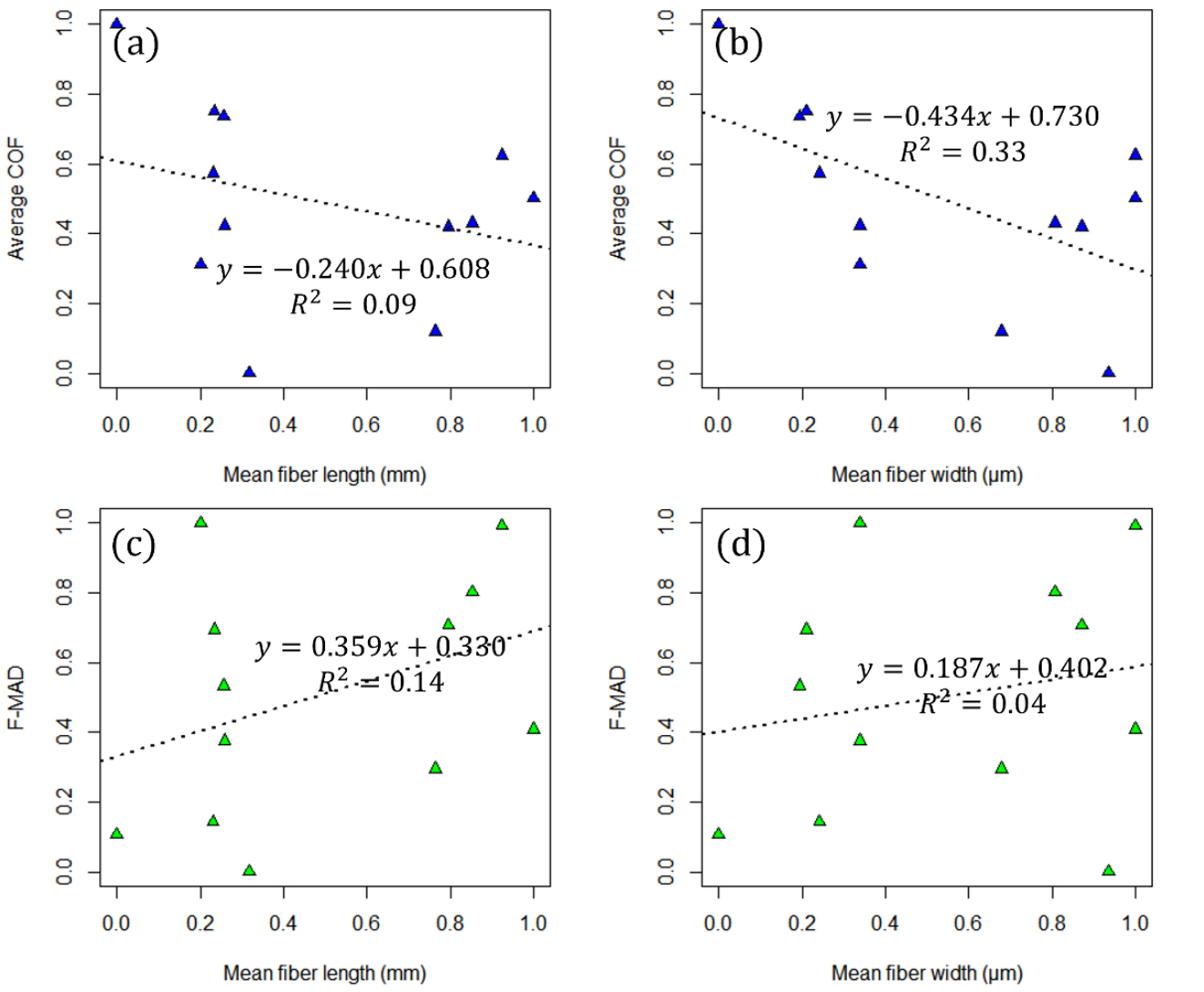

Figs. 2와 3은 각각 섬유 성상에 따른 인쇄용지의 표면 거칠음도 및 마찰을 도시한 것이다. Park 등19)은 섬유장 및 섬유폭이 종이의 표면특성에 미치는 영향에 관한 결과를 보고하였으며 해당 연구를 통해 섬유 성상과 종이의 표면특성 사이에 유의미한 상관관계가 존재함을 확인할 수 있었다. 그러나 Figs. 2와 3에서 확인할 수 있듯이 본 실험에서는 섬유 성상과 인쇄용지의 표면특성 사이에서는 유의미한 상관관계를 발견할 수 없었다.

본 실험에서는 앞서 기술한 바와 같이 프로파일 측정 시 1.0 mm/s의 스캔 속도 및 100 Hz의 수집 속도를 설정하였다. 따라서 스캔 속도와 데이터 수집 속도에 의해 결정되는 데이터 포인트 사이의 분해능은 측정 길이(20 mm)를 기준으로 10 ㎛(20 mm/2,000)의 분해능을 나타내게 된다. Figs. 2와 3에서 유의미한 상관관계를 발견할 수 없던 원인 중 하나로 분해능의 부적합성을 지적할 수 있다. 이에 따라 10 ㎛의 스케일과 상대적으로 유사한 Fig. 1(b), Fig. 1(d) 및 Fig. 2(b)의 섬유폭 데이터의 경우 섬유장 데이터에 비해 비교적 높은 R2 값이 나타난 것을 확인할 수 있다.

또한 선행 연구19)에서는 충전제 및 화학 첨가제 등에 따른 영향이 고려되지 않은 수초지를 분석 대상으로 사용하였기 때문에 본 연구에서 사용된 인쇄용지 시료와는 다소 다른 경향이 나타났다고 사료된다. 인쇄용지는 제조국, 제조사에 따라 다양한 물성 변화 요인이 작용하기 때문에 충전제 및 화학 첨가제는 물론 제조공정의 영향에 대한 검토가 필요할 것으로 사료된다.

3.3 무기 충전제 성상에 따른 표면 거칠음도 및 마찰

Table 4는 Ash content analyzer로 분석한 인쇄용지의 지층 내 무기물 함량을 나타낸 결과이다. Ash content analyzer는 X-ray를 통해 미지의 시료를 미리 저장된 정보와 대조한 뒤 지층 내의 무기물 종류 및 함량 정보를 제공하며, 정보가 없는 성분에 대해서는 miscellaneous로 출력된다.

Table 4.

Ash content of printing paper

| Sample | CaCO3 (%) | Clay (%) | Miscellaneous (%) | Ash content (%) |

| PP1 | 15.3 | - | 0.8 | 16.1 |

| PP2 | 9.5 | 1.3 | - | 10.9 |

| PP3 | 19.6 | - | 0.1 | 19.7 |

| PP4 | 15.0 | - | 0.9 | 15.9 |

| PP5 | 23.2 | - | 1.5 | 24.7 |

| PP6 | 21.1 | - | 0.1 | 21.2 |

| PP7* | 8.5 | 33.8 | 0.2 | 42.4 |

| PP8 | 25.1 | 0.3 | - | 25.4 |

| PP9 | 11.2 | 0.6 | 0.2 | 12.0 |

| PP10 | 15.4 | 0.4 | 0.8 | 16.6 |

| PP11 | 12.7 | 1.4 | 0.1 | 14.2 |

| PP12 | 15.2 | - | 0.1 | 15.3 |

Fig. 4는 Table 4에서 확인한 무기 충전제 함량에 따른 표면특성을 나타낸 것이다. Figs. 4(a) 및 4(b)는 무기 충전제 함량에 따른 인쇄용지의 표면 거칠음도를 나타낸 것으로 섬유 성상에 대한 결과에 비하여 상대적으로 높은 R2 값을 보이는 검량선이 작성된 것을 확인할 수 있다.

표면 마찰 특성의 경우 Fig. 4(c)의 는 상대적으로 충전제 함량과의 연관성이 확인되는 반면 4(d)의 -MAD에서는 연관성을 확인할 수 없었다. 이는 앞서 언급하였듯이 Average COF와 -MAD 파라미터 간 독립적 관계에 기인된 결과로 판단된다.21,22,23)

Figs. 4(e)와 4(f)는 각각 무기 충전제 함량에 따른 공기 누출 및 광학 이미지 방식으로 측정된 거칠음도를 나타낸 것이다. Figs. 4(e)와 4(f)의 결과에서는 충전제 함량과 표면특성 사이의 상관관계가 상대적으로 적은 것으로 분석되었으며 이는 간접측정법의 한계를 증명하는 결과로 판단된다. 이와 같은 결과를 검토하였을 때 간접측정을 통한 표면특성 분석은 시료 간 상대비교에는 유용할 수 있으나 원료에 따른 품질 평가 혹은 표면특성의 수치적 정량화에는 다소 무리가 따를 것으로 사료된다.15,20)

Fig. 4.

The roughness and friction values of printing paper according to the ash content (a: Ra values with respect to the ash content; b: R-MAD values with respect to the ash content; c: values with respect to the ash content; d: F-MAD values with respect to the ash content; e: Bendtsen roughness with respect to the ash content; f: OSD roughness with respect to the ash content).

Fig. 5는 무기물의 종류 및 함량의 차이에 따른 영향을 검토하기 위한 SEM 및 EDS mapping 이미지를 나타낸 것이다. Fig. 5를 통해 Fig. 4에서 무기물의 종류 혹은 함량과 표면특성 사이에 유의미한 상관관계를 확인할 수 있었던 이유를 파악할 수 있다. 인쇄용지의 경우 인쇄적성 개선을 위해 제품별로 다양한 종류와 비율의 무기 안료와 충전제가 도공 혹은 내첨 방식으로 적용되며 이들에 따라 표면특성이 좌우될 수 있을 것으로 추정된다.

탄산칼슘의 경우 종이의 평활성 향상 목적 이외에도 불투명도, 제조 비용 절감 등을 목적으로 적용된다.26) 반면 클레이는 탄산칼슘에 비하여 상대적으로 작은 입경과 높은 공극률을 보유하여 주로 광학적 특성 개선과 표면 특성 개선에 한정하여 활용된다.27)Table 4와 Fig. 5의 데이터를 통해 PP2와 PP8을 비교하였을 때 탄산칼슘 함량과 분포도의 명확한 차이를 확인할 수 있으나 표면 특성 간 차이는 상대적으로 적은 것을 알 수 있다. 따라서 탄산칼슘 함량과 표면 특성 간 직접적 비교는 적합하지 않을 수 있으며 충전제의 사용 목적을 고려한 접근이 필요할 것으로 판단된다.

3.4 표면 거칠음도 및 마찰 간 상관관계

Figs. 6(a)와 6(b)는 각각 PP2와 PP7 시료에 대한 거칠기 및 마찰 프로파일을 도시한 것이다. Fig. 6을 통해 Fig. 5에서 살펴본 충전제 및 안료의 거동이 종이의 표면특성에 영향을 미치고 있는 것을 확인할 수 있다. PP7을 기준으로 거칠기 특성의 경우 PP2와 비교하였을 때 수치 자체와 변동 폭 모두 낮게 분석된 반면 마찰 특성의 경우 수치는 높고 변동폭만 낮은 동향을 나타냈다. 따라서 인쇄품질을 고려한 제품 개발 시 이를 고려한 상호 보완적 접근이 필요할 것으로 판단된다. Table 5는 Eq. [6]에 따라 계산한 두 시료의 표면 파라미터 별 수치적 차이를 나타낸 것이다.

Table 5.

PP2 vs. PP7

| Sample | (㎛) | -MAD (㎛) | -MAD | |

| PP2 | 2.45 | 1.56 | 0.25 | 0.068 |

| PP7* | 1.18 | 0.72 | 0.53 | 0.033 |

| Difference (%) | 51.8 | 53.8 | -112.0 | 51.5 |

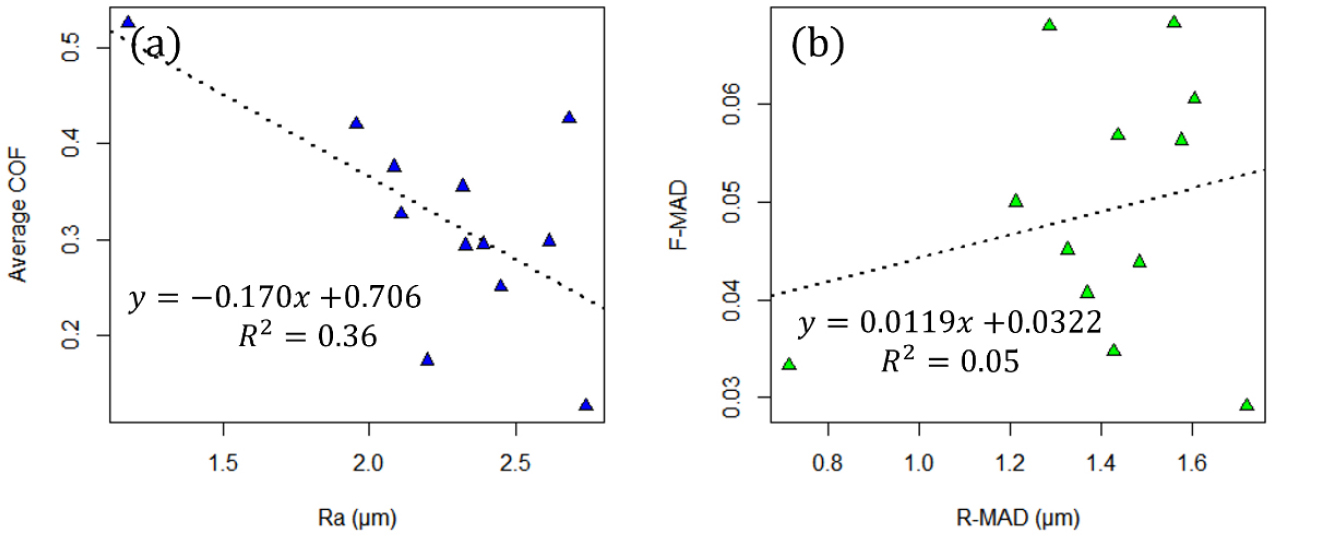

Fig. 7은 마찰 파라미터와 거칠기 파라미터를 비교한 결과를 나타낸 것으로 평균 및 평균 절대 편차 모두 거칠기와 마찰 사이의 상관성은 유의하지 않은 것으로 분석되었다. 이는 선행 연구결과와 일치한다.16,21,22,23)

4. 결 론

본 연구에서는 접촉식 프로필러를 적용하여 인쇄용지의 원료 성상이 표면특성에 미치는 영향을 관찰하였다. 분석된 결과로부터 도출한 결론은 다음과 같다.

1) 섬유 성상이 인쇄용지의 표면특성에 미치는 영향에 대한 분석 결과 유의미한 상관관계는 관찰할 수 없었으며 이에 충전제 혹은 화학 첨가제의 영향에 대한 검토가 필요하다고 판단되었다.

2) 무기물 성상에 따른 표면특성 분석 결과 무기 안료 혹은 충전제의 함량이 증가할수록 표면 특성이 개선되는 것으로 여겨지나 표면 거칠기 특성과 표면 마찰 특성은 서로 다른 경향을 보유하여 제품 개발 시 이에 대한 상호 보완적 접근이 필요할 것으로 사료된다.

3) 간접 표면 분석법의 경우 분해능의 한계로 시료 간 상대 비교에는 유용할 수 있으나 품질 관리 및 표면 특성의 수치적 정량화에는 적용이 어려울 것으로 사료된다.

4) 표면 거칠음도 및 마찰 간 상관관계는 다소 낮은 것으로 분석되었으며, MAD의 경우 평균값에 대한 절대 편차를 나타내는 파라미터로 표면특성 평가 시 측정 조건에 따른 가변성이 상대적으로 근소하여 향후 적용범위가 광대할 것으로 예견된다.

이상의 결론으로부터 인쇄용지의 원료 성상과 표면특성 간의 상관관계를 확인할 수 있었으며, 접촉식 프로필러를 통한 표면 프로파일 파라미터의 분석은 종이의 품질 trouble에 따른 전략적인 대응책 수립에 기여할 수 있을 것으로 사료된다.