1. 서 론

2. 재료 및 방법

2.1 공시재료

2.2 실험방법

3. 결과 및 고찰

3.1 스케일업 테일러 유동 나노분쇄기의 개발

3.2 스케일업 테일러 유동 나노분쇄기로 제조된 RE-CNF의 물성 평가

3.3 스케일업 테일러 유동 나노분쇄기로 제조된 EN-CNF의 물성 평가

4. 결 론

1. 서 론

천연 셀룰로오스 섬유를 기계적·화학적 분쇄를 통해 섬유폭이 100 nm 이하로 제조된 나노물질을 나노셀룰로오스(nanocellulose)라 하고 제조 방법에 따라 셀룰로오스 나노크리스탈(cellulose nanocrystal; CNC)과 셀룰로오스 나노섬유(cellulose nanofiber; CNF)로 구분된다.1) 특히 CNF는 천연 셀룰로오스 섬유로부터 다양한 기계적 처리설비를 이용하여 제조되는데,2) 전처리 방법과 기계적 처리설비 종류에 따라 제조되는 CNF는 각기 다른 물리적 특성을 지니게 된다.3,4) 따라서 CNF의 물성을 소비자 요구에 맞추기 위해서는 전처리 기술뿐만 아니라 처리설비 기술도 매우 중요하다고 판단된다. 기계적 처리설비로는 미국, 이탈리아, 일본 등에서 고압 호모게나이저, 마이크로 그라인더 등이 가장 많이 사용되고 있고 국내 CNF 전문기업이나 대학, 연구소에도 대부분 이들 설비들을 사용하고 있는데5,6,7) 이는 국산 설비가 부재하기 때문이다. 따라서 CNF 기술의 국산화를 위해서는 제조설비의 국산화가 첫걸음이라고 판단된다.

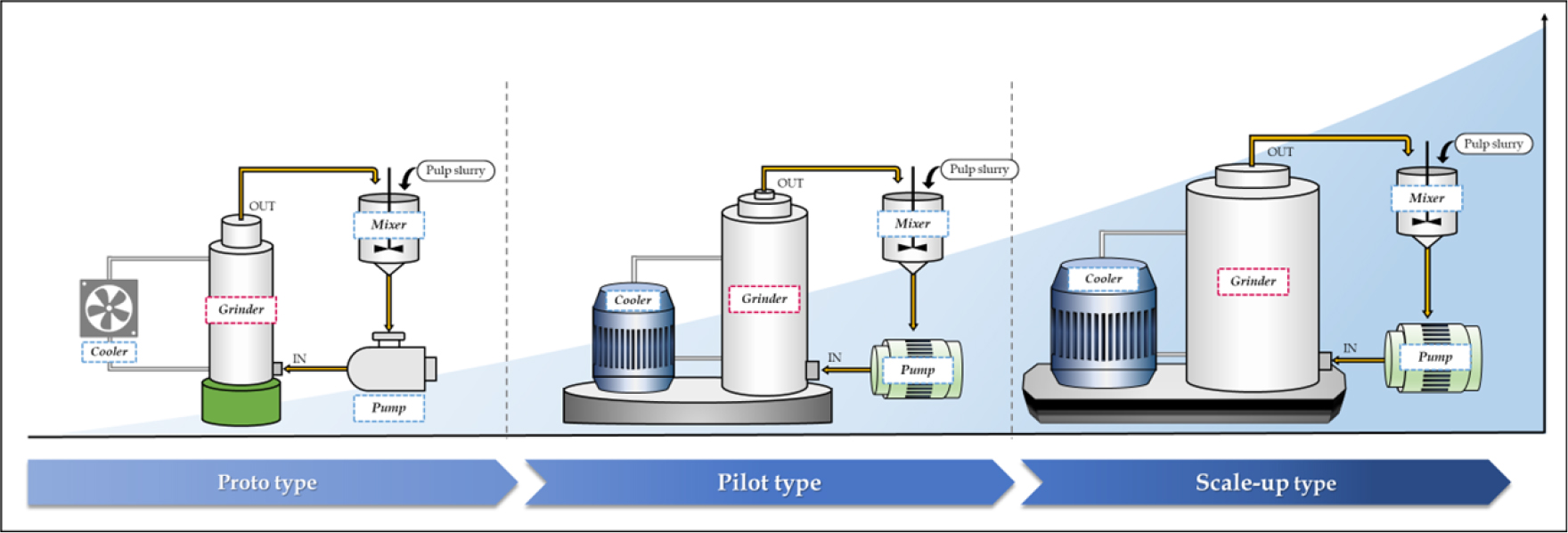

본 연구팀은 프로토타입, 파일롯 타입 테일러 유동 나노분쇄기(Taylor-flow nanogrinder)를 개발하였고 이들의 성능을 파악하기 CNF를 제조하여 그 품질을 보고하였다. 테일러 유동은 실린더 내에서 회전체가 고속으로 회전하면서 발생하는 유체의 흐름으로,8,9) 균일한 혼합과 전단영역을 높이는데 효과적인데 이를 이용하여 피스톤 형태의 나노분쇄기를 제조하였다. 그리고 선행연구들을 통해 프로토타입에서 파일롯 타입의 설비를 이용하여 효소 전처리 CNF (enzyme-pretreated CNF; EN-CNF)와 카르복시메틸 전처리 CNF (carboxymethyl CNF; CM-CNF)를 제조하였을 때 나노수준의 CNF들을 제조할 수 있었고 수입산 마이크로 그라인더과 비교했을 때 CNF의 섬유폭을 기준으로 판단하면 90% 이상의 성능을 나타냈다.10) 그러나 프로토타입, 파일롯 수준의 설비로는 국산 그라인더의 사업화가 어렵기 때문에 전체적으로 크기와 처리 용량을 높였을 때도 기존 설비의 수준으로 CNF를 제조할 수 있는지를 확인할 필요가 있다.

본 연구에서는 선행연구를 통해 도출된 기존 설비들의 단점을 보완하면서 스케일업(scale-up) 테일러 유동 나노분쇄기를 개발하였고 그 성능을 평가하기 위해 리파이너 전처리 CNF (refining CNF; RE-CNF)와 EN-CNF를 제조하였다. 또한 제조된 두 CNF의 주요 물성을 분석하여 국산 스케일업(scale-up) 테일러 유동 나노분쇄기의 제조 효율을 평가하고자 하였다.

2. 재료 및 방법

2.1 공시재료

본 연구에서는 스케일업 테일러 유동 나노분쇄기를 이용하여 두 종류의 CNF를 제조하기 위해 국내 M사에서 분양받은 활엽수 표백 크라프트펄프(hardwood bleached kraft pulp; Hw-BKP)를 사용하였다. 전처리용 효소는 Novozymes 사에서 분양받은 Cellulase를 사용하였고 상세 정보는 Table 1과 같다. RE-CNF와 EN-CNF의 섬유폭 측정할 때 사용할 SEM 이미지 촬영을 위해 에틸알코올(Ethyl alcohol), n-헥산(n-Hexane)을 사용하였는데 화학약품의 정보는 Table 2에 상세하게 정리하였다.

Table 1.

Information of enzyme used in this study

| Enzyme |

Activity based on manufacturer data (ECU/g) | Optimal reaction conditions | |

| Temperature (℃) | pH | ||

| FiberCare D | 9800 | 40-60 | 6-9 |

Table 2.

Information of chemicals used in this study

| Chemical | Molecular formula | Concentration | Manufacturer |

| Ethanol | CH3CH2OH | 99.9% | Duksan Reagents |

| n-Hexane | CH3(CH2)4CH3 | 99.9% | Fisher Scientific |

2.2 실험방법

2.2.1 펄프의 고해 및 효소 전처리 방법

본 연구에서는 스케일업 테일러 유동 나노분쇄기를 이용하여 RE-CNF와 EN-CNF를 각각 제조하였다. 우선 RE-CNF를 제조하기 위해 실험실용 밸리비터(Valley beater)를 이용하여 1.5% 농도로 해리와 고해를 연속적으로 실시하였는데 해리를 20분간 진행하였으며 나노 분쇄 시 섬유 간에 엉키는 현상을 방지하기 위해 여수도 450 mL CSF로 고해를 실시하였다.

EN-CNF 제조를 위해 효소 전처리를 실시하였다. 실험실용 고속해리기(Laboratory pulp disintegrator, Daeil machinary Co., Ltd, Daejeon, South Korea)를 이용하여 2% 농도로 Hw-BKP를 40,000 rpm으로 해리하였고 효소 투입 시에는 펄프슬러리의 최종 농도를 4%로 조절하였다. 효소 투입량은 본 연구팀의 선행연구 결과를 고려하여 펄프 전건섬유 대비 0.5, 1.0, 1.5, 2.0%로 선정하였고 효소 투입 후 600 rpm으로 교반하면서 온도 50℃, pH 6 조건에서 6시간 동안 반응하였다. 이후 효소 활성을 정지시키기 위해 95℃에서 30분 처리하였다. 효소 전처리 상세 조건을 Table 3에 도시하였다.

Table 3.

Conditions of enzyme pretreatment of Hw-BKP

| Dosage (% o.d. fibers) | Temperature (℃) | pH | Reaction time (h) |

| 0.5 / 1.0 / 1.5 / 2.0 | 50 | 6 | 6 |

2.2.2 스케일업 테일러 유동 나노분쇄기를 이용한 CNF 제조 방법

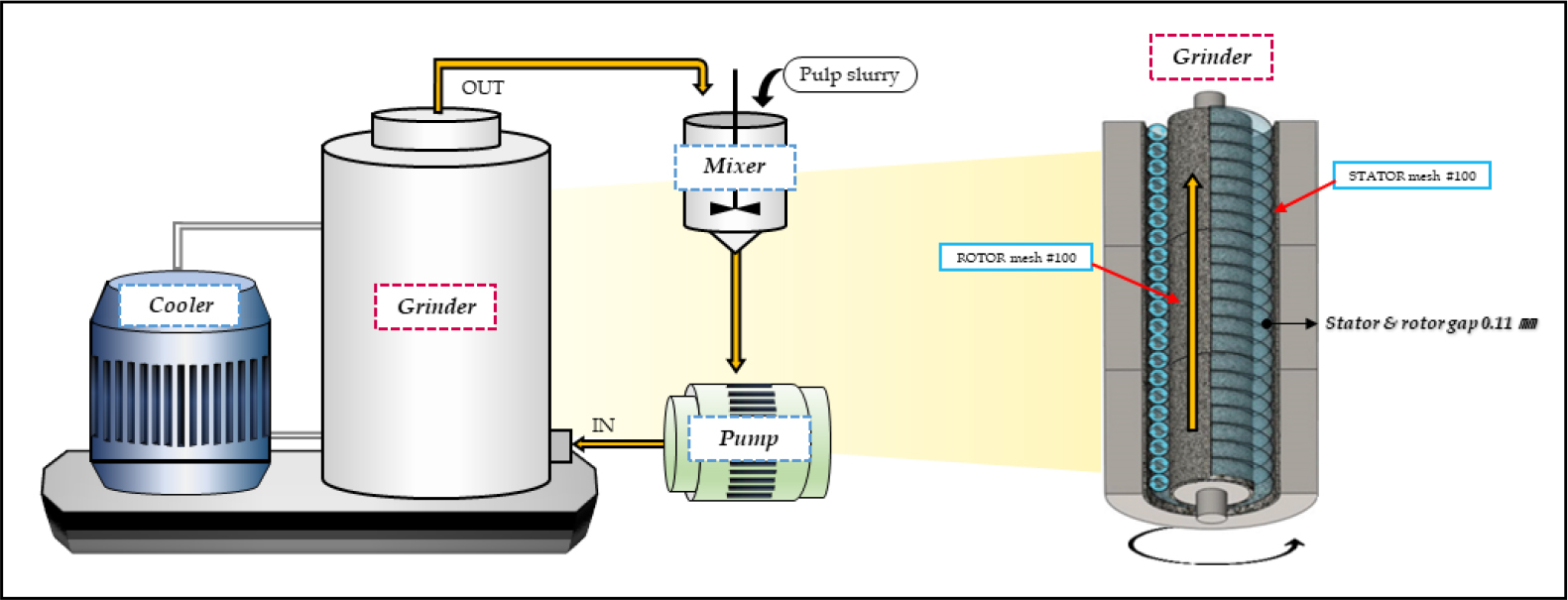

고해 전처리된 Hw-BKP와 효소 전처리된 Hw-BKP로부터 RE-CNF와 EN-CNF를 각각 제조하기 위해 스케일업 테일러 유동 나노분쇄기를 이용하였다. 나노분쇄기의 모식도는 Fig. 1에 도시하였다. 고해 전처리된 HwBKP 슬러리의 최종 농도를 1%로 조절한 후 나노분쇄기 교반기에 투입하였고 실린더를 구성하는 고정자와 회전자의 간극을 0.11 mm, 회전속도를 1,900 rpm로 조절하여 RE-CNF와 EN-CNF를 각각 제조하였다. 수입산 마이크로 그라인더를 사용하는 경우에는 펄프 섬유 샘플이 회전자와 고정자 사이를 통과하여 샘플이 빠져나온 후에 수동으로 샘플을 다시 투입해야 하기 때문에 이 장비를 사용하는 여러 문헌에서는 CNF 샘플의 분류를 통과 횟수로 설정하지만,11) 테일러 유동 나노 분쇄기의 경우 펄프 섬유 샘플이 빠져나온 후 다시 교반기로 투입되어 나노분쇄기의 내부에서 CNF 슬러리가 계속 순환하기 때문에 통과횟수별로 CNF 샘플을 획득하기 어렵다. 따라서 본 연구에서는 전처리된 펄프를 혼합기에 투입하여 연속적으로 나노분쇄를 실시하면서 분쇄시간에 따라 혼합기에서 CNF 샘플을 채취하였다. 최대 6시간 분쇄하여 CNF를 제조하였고 1시간마다 CNF 슬러리를 채취하여 주요 물성을 측정하였다. 상세 운전조건은 Table 4와 같다.

Table 4.

Operating conditions of a scale-up Taylor-flow nanogrinder

| Grinding speed (rpm) | 1,900 |

| Average size of diamond particle (mesh) | 100 |

| Linear velocity (m/s) | 23.864 |

| Gap between rotator and stator (mm) | 0.11 |

| Final grinding time (h) | 6 |

2.2.3 CNF의 물성 측정

CNF의 물성은 선행연구와12) 동일한 방법으로 측정하였다. 우선 입도는 나노섬유의 섬유폭이나 섬유길이를 직접적으로 반영하는 항목은 아니지만 물리적 크기 변화를 정성적으로 판단할 수 있는 측정항목이기 때문에13) 본 연구에서는 입도분석기(1090LD, CILAS, France)를 이용하여 입도를 측정하였다. CNF 수분산액의 점도는 저전단 점도계(DV-IP, Brookfield Engineering Laboratories, USA)를 이용하여 측정하였는데 분쇄 시간이 증가함에 따라 수분이 증발하여 고형분 농도가 달라지므로, 점도 측정 시 1% 수준으로 농도를 조절하여 사용하였으며 저전단 점도는 온도의 영향을 크게 받기 때문에 측정 전 샘플을 23℃에서 24시간 보관 후 64번 spindle, 60 rpm 조건에서 측정하였다.

섬유폭 측정을 위해 전계방사 주사현미경(FE-SEM, Field Emission Scanning Electron Microscope, JSM-7910F, JEOL, Japan)을 이용해 이미지를 촬영하였고 SEM 이미지를 이용하여 이미지 분석프로그램(MP-45030TDI, JEOL, Japan)을 통해 분쇄시간별로 100개의 섬유폭을 개별 측정하여 평균값을 사용하였다. 이때 측정할 섬유 선정에 있어 측정자의 주관적인 판단이 최대한 개입되지 않도록 선행연구12)와 같이 측정에 사용된 SEM 이미지에 일정한 간격으로 모눈을 그려 교차점에 있는 섬유의 섬유폭을 측정하였고 교차점에 나노섬유가 없을 때는 가장 가까운 곳에 있는 나노섬유를 선정하였다.

3. 결과 및 고찰

3.1 스케일업 테일러 유동 나노분쇄기의 개발

선행연구에서부터 본 연구까지 개발한 테일러 유동 나노분쇄기는 분쇄 실린더(grinder), 교반기(mixer), 펌프(pump), 냉각기(cooler)로 구성되어 있으며 Fig. 2에 모식도를 도시하였다. 분쇄 실린더에는 테일러 유동을 이용하여 균일한 분산을 유도하고 체류시간을 증가시키기 위해 다이아몬드가 정착된 회전자와 고정자로 구성되었다. 또한 회전자와 고정자는 3단으로 구성하여 분쇄되는 물질의 종류와 특성에 따라 정착되는 다이아몬드의 크기와 구성을 달리 할 수 있도록 하였다. 교반기는 전처리된 셀룰로오스 섬유 수분산액을 균일하게 분산할 수 있도록 용량과 교반속도를 조절할 수 있도록 하였고 펌프를 통해 분쇄 실린더로 수분산액을 이송하였다. 분쇄과정에서 발생하는 열에 의해 셀룰로오스 섬유의 피브릴화가 방해받지 않도록 냉각기를 설치하였다.

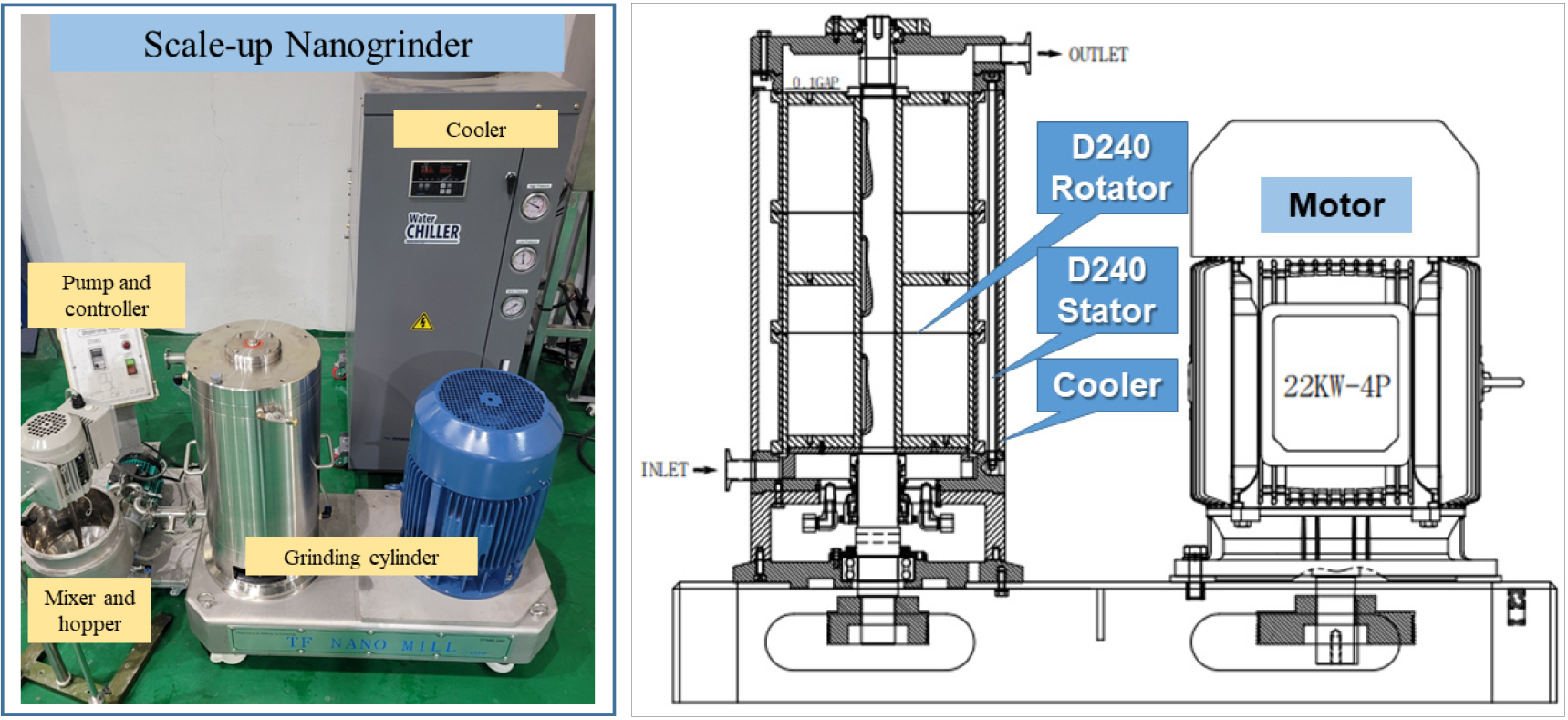

파일롯 타입 테일러 유동 나노분쇄기의 단점을 파악하고 이를 개선할 수 있는 방향으로 스케일업 테일러 유동 나노분쇄기를 제조하였다. 파일롯 나노분쇄기의 회전자와 고정자 내경을 120 mm에서 240 mm로 확대하였고 회전자와 고정자의 간극을 기존 0.14 mm에서 0.11 mm 수준으로 조절할 수 있게 하였다. 또한 회전자와 고정자에 전착된 다이아몬드의 크기를 한 가지 조건에서 80과 100 mesh로 세분화하였고 전착부 탈리 현상을 방지할 수 있도록 하였다. 분쇄 실린더와 교반부의 크기가 증가하면서 분쇄기 용량은 2,400 mL/h에서 9,600 mL/h로 증가하였다. 또한 분쇄부의 높은 발열을 제어하기 위해 적정 용량의 냉각장치를 보완하였고, 고압으로 원료가 이송될 수 있도록 다단 원심펌프를 적용하여 최대 0.7 MPa의 토출 압력을 구현하였다. 스케일업 테일러 유동 나노분쇄기의 구성을 Fig. 3에 도시하였다.

3.2 스케일업 테일러 유동 나노분쇄기로 제조된 RE-CNF의 물성 평가

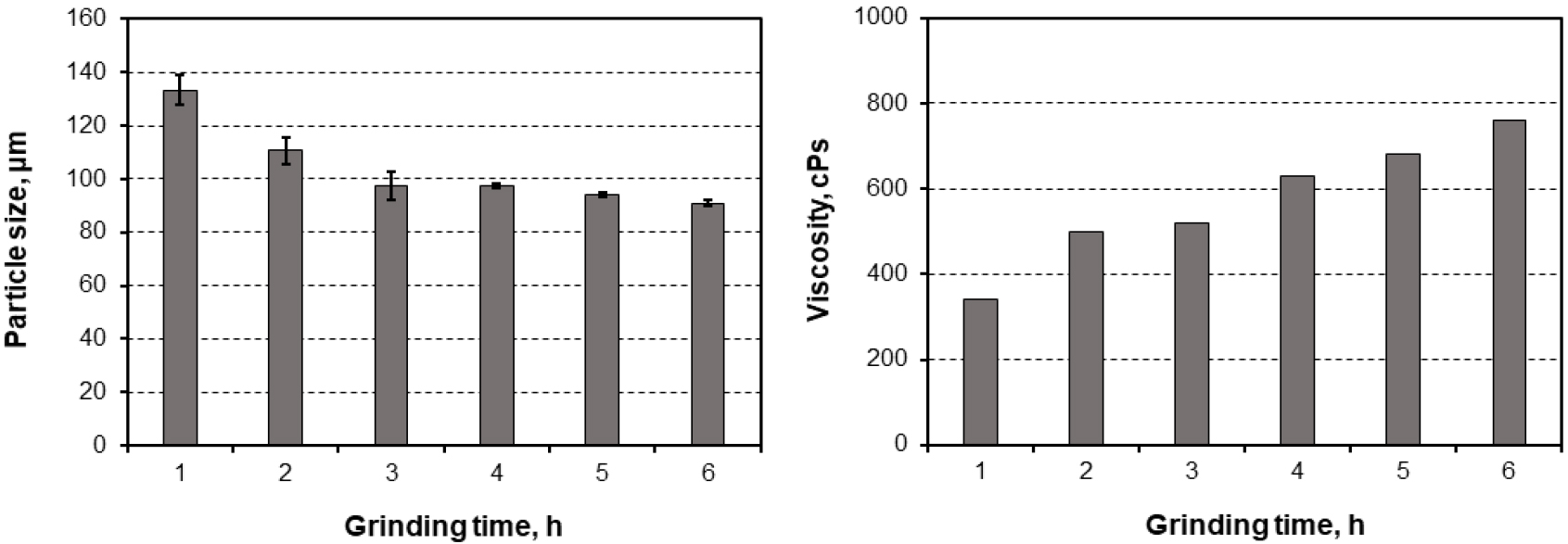

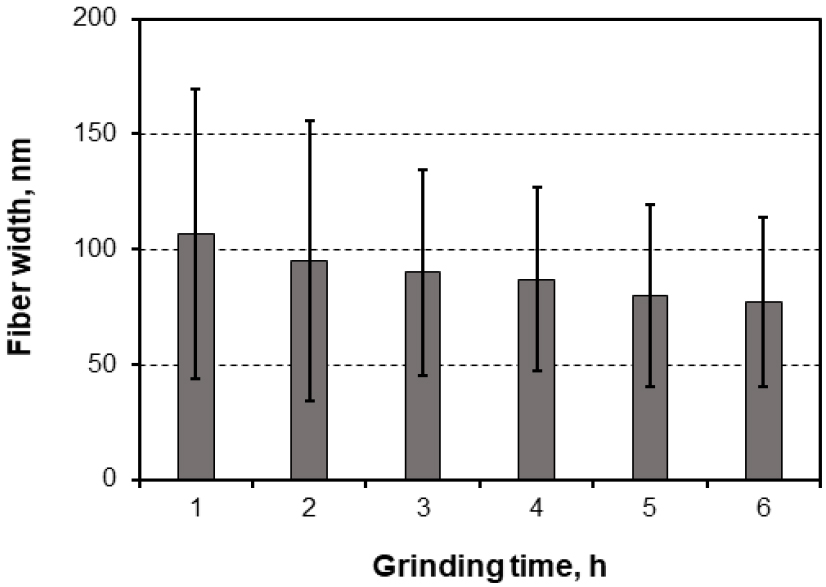

리파이닝된 HwBKP를 이용하여 스케일업 테일러 유동 나노분쇄기로 6시간 동안 분쇄를 실시하였고 1시간 단위로 RE-CNF를 수집한 후 주요 물성을 측정하였다. Fig. 4에서는 RE-CNF의 평균 입도와 저전단점도 측정 결과를 도시하였다. 분쇄시간이 증가할수록 RE-CNF의 평균 입도는 감소하였고 점도는 증가하는 경향을 나타냈다. 평균 입도는 3시간 처리했을 때 평균입도가 97.4 ㎛, 6시간 처리했을 때 91.0 ㎛까지 감소하였다. 분쇄시간이 증가함에 따라 RE-CNF의 저전단점도는 상승하는 경향을 나타냈으며 1시간에서 6시간까지 처리할 경우 339.9 cPs에서 789.8 cPs로 나타났다. Fig. 5에서는 RE-CNF의 섬유폭을 도시하였다. 분쇄시간이 1시간에서 6시간까지 증가함에 따라 평균 섬유폭은 106.6 nm, 표준편차 62.7 nm에서 77.2 nm, 표준편차 36.6 nm로 감소하였다. 평균 섬유폭은 약 27.3% 감소하였고 표준편차는 42% 감소하였다. 그러나 6시간 처리가 진행되었을 때 표준편차는 점차 낮아지나 섬유폭이 100 nm 이상인 섬유가 관찰되는 것으로 볼 때 균일한 RE-CNF가 제조되지 않는 것으로 판단된다. 또한 입도와 섬유폭 경향으로 볼 때 추가적인 분쇄가 진행되어도 RE-CNF의 물성 변화가 크지 않을 것으로 판단된다. 따라서 스케일업 나노 분쇄기로 균일성이 높은 CNF를 제조할 때 리파이닝보다는 다른 전처리가 필요한 것으로 판단된다.

3.3 스케일업 테일러 유동 나노분쇄기로 제조된 EN-CNF의 물성 평가

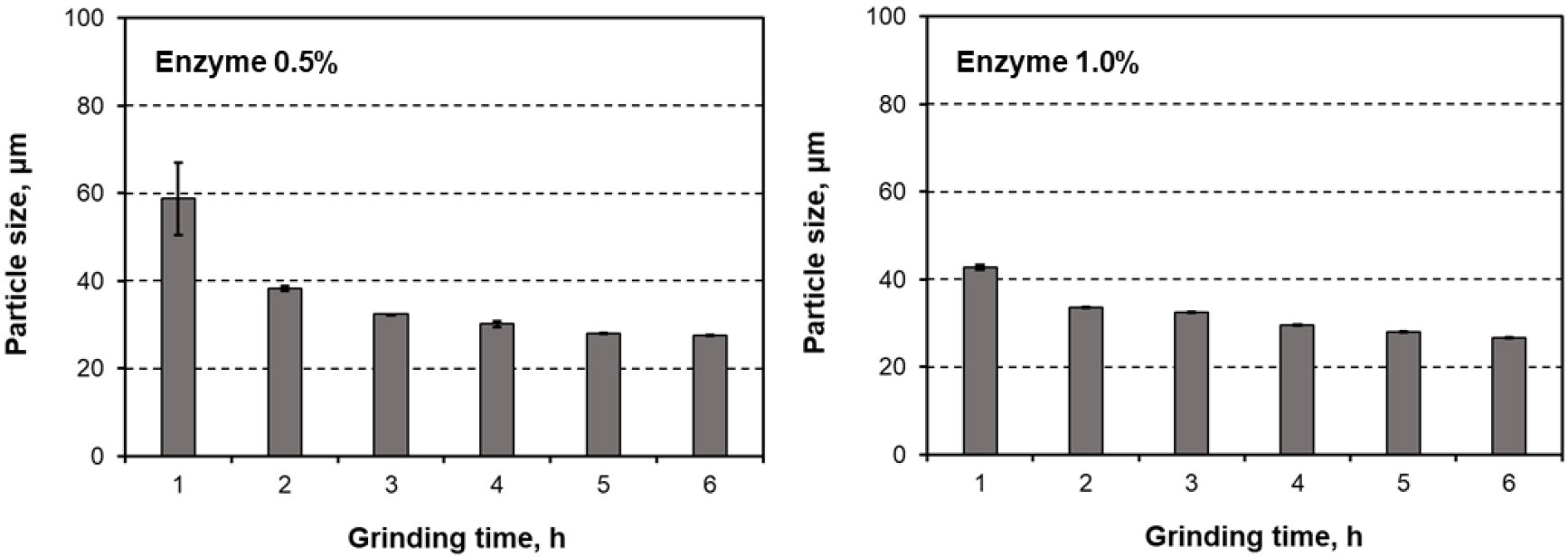

효소전처리된 HwBKP를 이용하여 스케일업 테일러 유동 나노분쇄기로 6시간 동안 분쇄를 실시하였고 1시간 단위로 EN-CNF를 수집한 후 주요 물성을 측정하였다. Figs. 6, 7에서는 효소 투입량과 분쇄시간에 따른 EN-CNF의 입도를 도시하였는데 효소 투입량과 분쇄시간이 증가함에 따라 입도는 감소하는 경향을 나타냈다. 효소 투입량 0.5%와 1.0%의 경우 1시간에서 6시간까지 제조한 EN-CNF의 평균 입도는 각각 58.8 ㎛에서 27.5 ㎛로, 42.8 ㎛에서 26.6 ㎛로 감소하였고 효소 투입량 1.5%와 2.0%의 경우 1시간에서 6시간까지 제조한 EN-CNF의 평균 입도는 각각 39.6 ㎛에서 24.6 ㎛로, 35.4 ㎛에서 15.8 ㎛로 감소하였다.

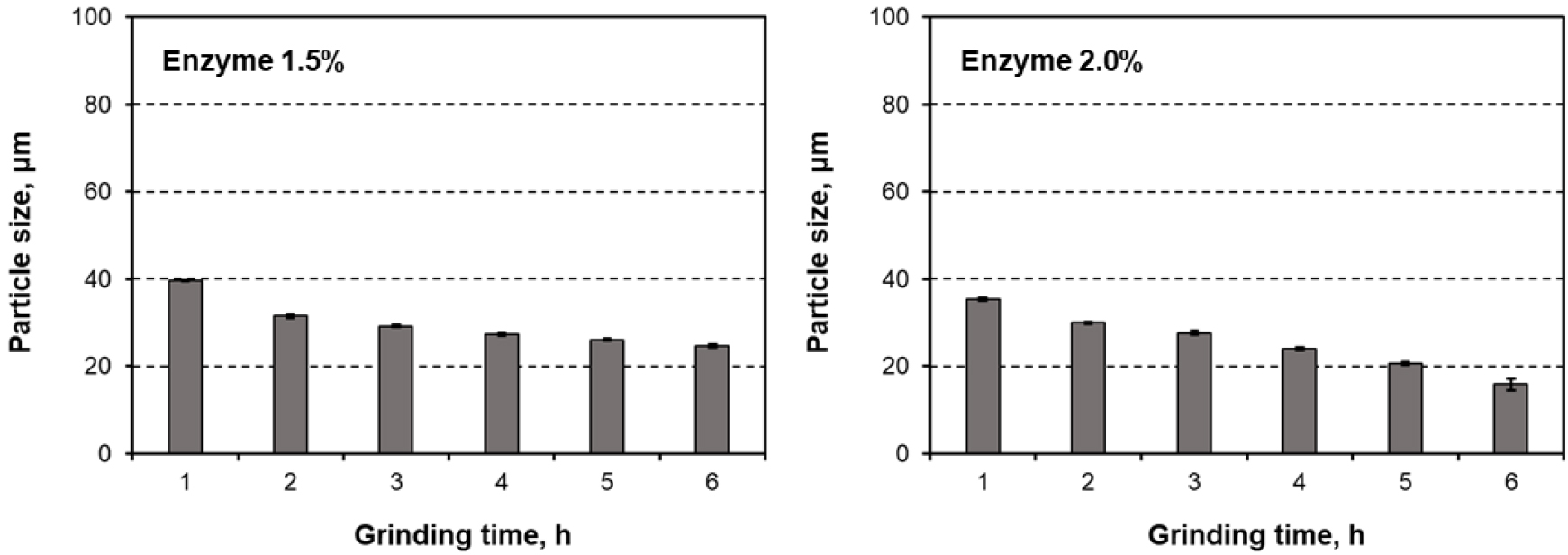

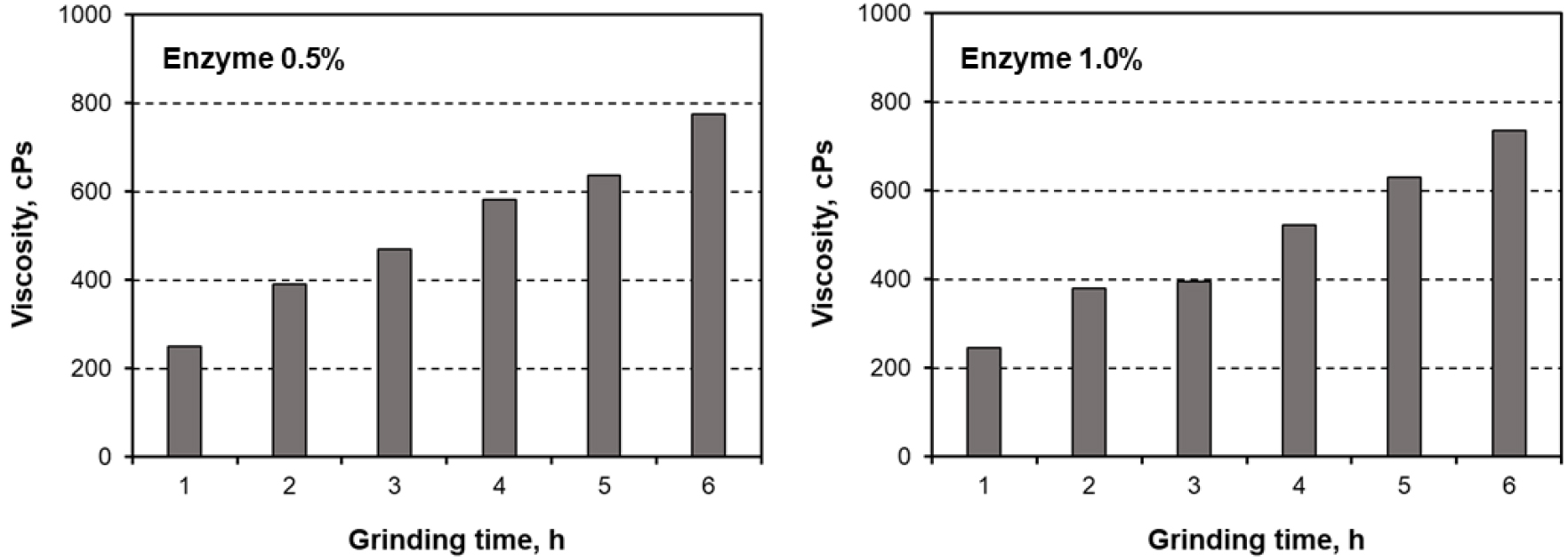

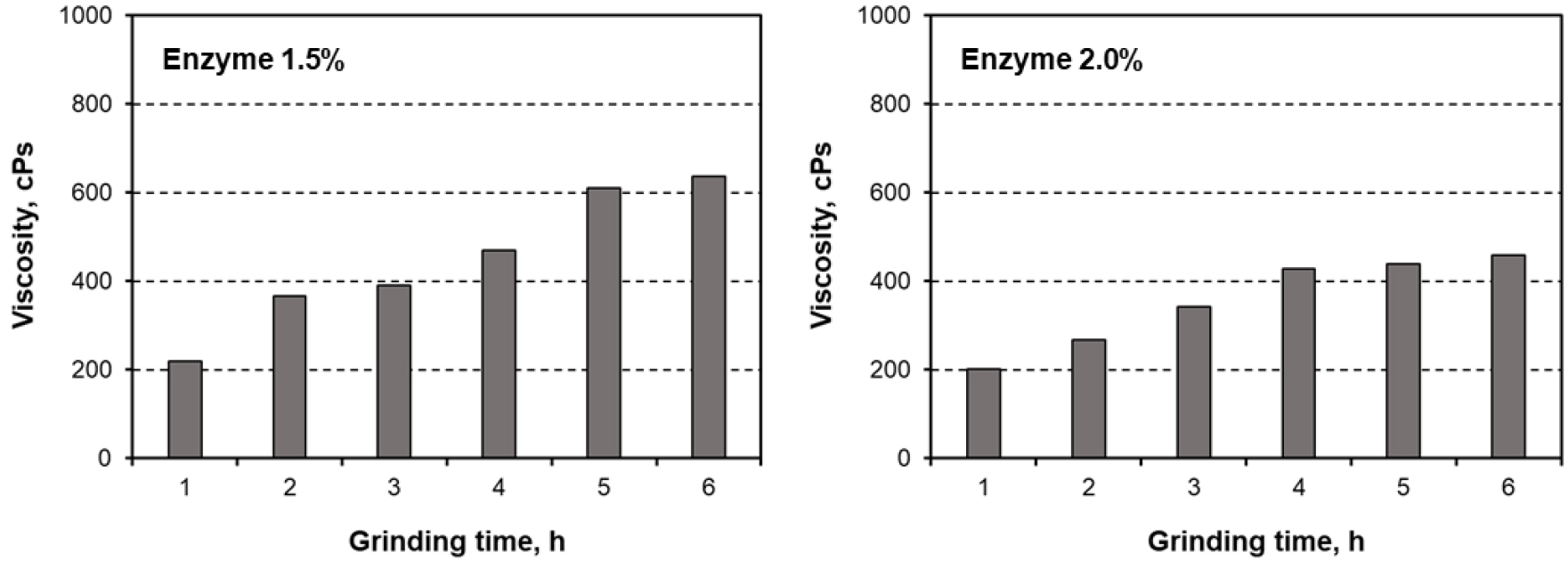

분쇄시간에 따라 제조한 EN-CNF의 저전단점도를 Figs. 8, 9에 나타냈다. 처리시간이 증가함에 따라 저전단 점도는 증가하는 경향을 나타냈다. 효소 투입량 0.5%와 1.0%의 경우 1시간에서 6시간까지 제조한 EN-CNF의 저전단점도가 각각 249.9 cPs에서 775.8 cPs로, 244.9 cPs에서 735.9 cPs로 나타났다. 효소 투입량 1.5%와 2.0%의 경우 1시간에서 6시간까지 제조한 저전단점도는 각각 220.0 cPs에서 637.9로, 202.0 cPs에서 459.9 cPs로 나타났다. 그런데 동일한 분쇄시간에서 EN-CNF의 저전단점도를 비교하면 효소 투입량이 증가함에 따라 저전단점도는 감소하는 결과를 나타냈다. 이는 펄프 섬유의 셀룰로오스 사슬을 분해시켜 섬유장과 중합도를 감소시키는 효소 전처리에 의해 섬유 결합 파괴 및 셀룰로오스 분자량 감소로 인해 점도 감소를 나타내는 것으로 판단된다.14,15)

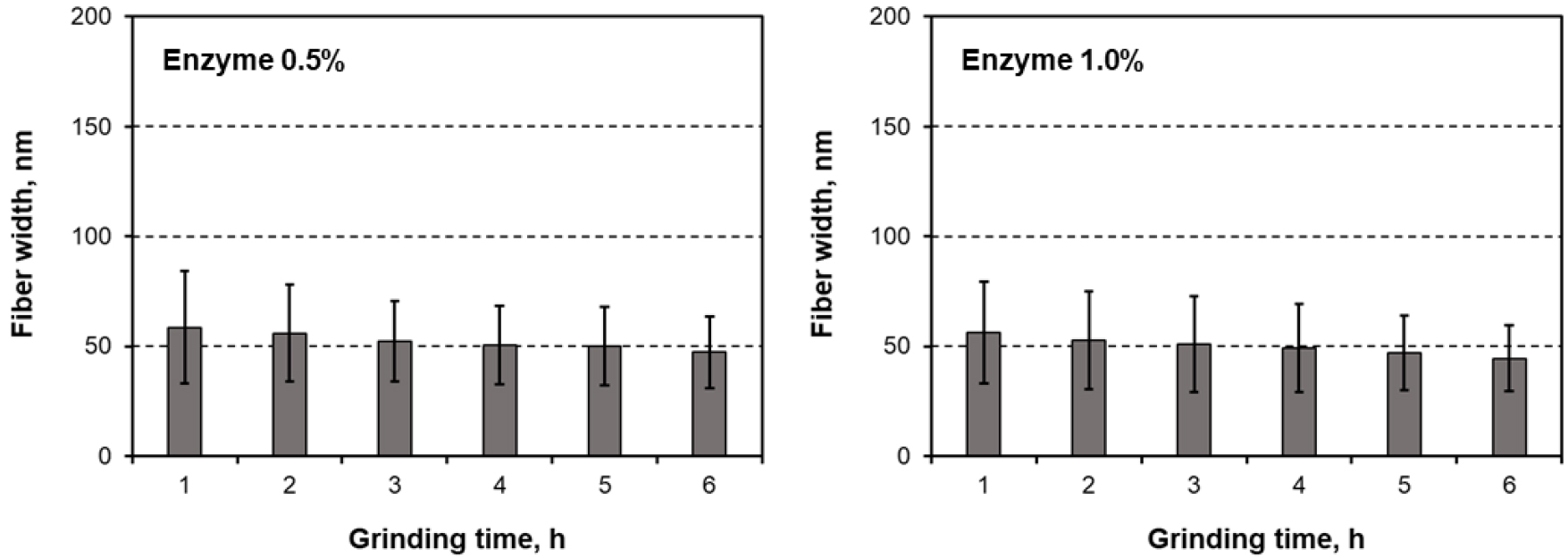

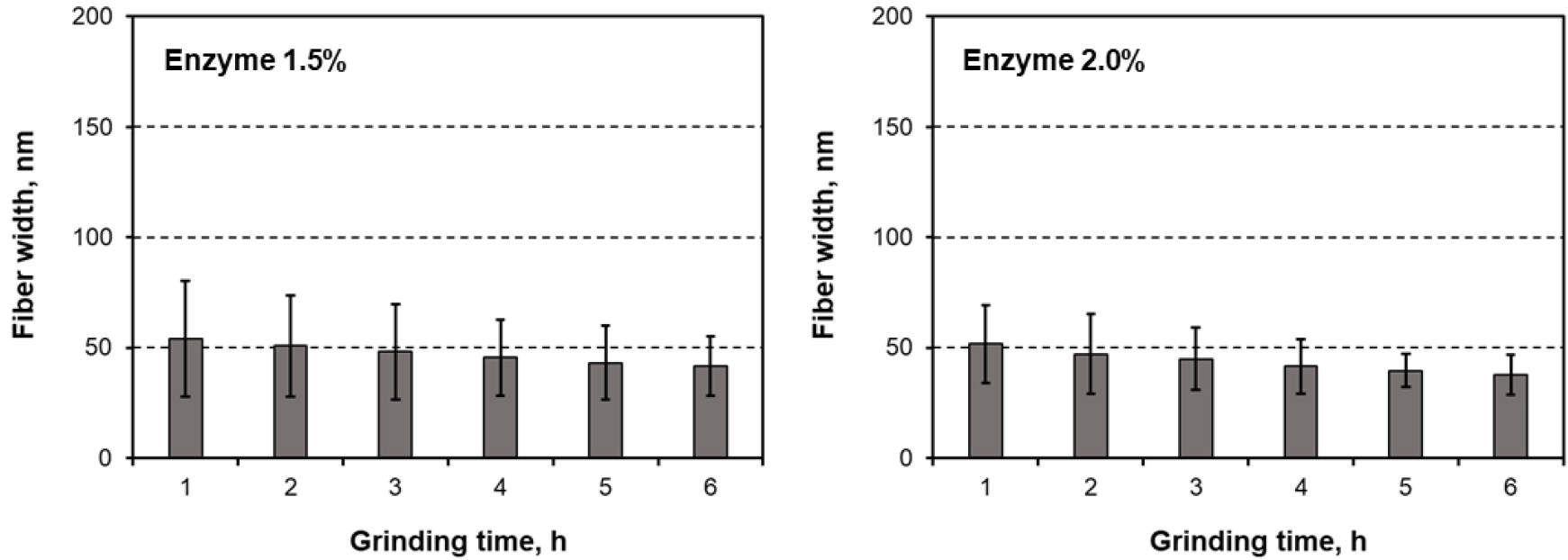

Figs. 10, 11에서는 EN-CNF의 섬유폭을 도시하였는데 효소 투입량과 분쇄시간이 증가함에 따라 EN-CNF의 섬유폭은 감소하는 경향을 나타냈다. 효소 투입량 0.5%와 1.0%의 경우 1시간에서 6시간까지 제조한 EN-CNF의 평균 입도는 각각 58.8 ㎛에서 27.5 ㎛로, 42.8 ㎛에서 26.6 ㎛로 감소하였고 효소 투입량 1.5%와 2.0%의 경우 1시간에서 6시간까지 제조한 EN-CNF의 평균 입도는 각각 39.6 ㎛에서 24.6 ㎛로, 35.4 ㎛에서 15.8 ㎛로 감소하였다. 특히 효소 투입량과 분쇄시간이 증가할 때 EN-CNF의 섬유폭 표준편차가 감소하였는데 효소 투입량 최대 2.0%의 경우 최소 1시간에서 최대 6시간까지 처리함에 따라 표준편차 22.5 nm에서 표준편차 14.8 nm로 감소하였다. 따라서 분쇄시간이 증가함에 따라 균일한 크기의 EN-CNF가 제조됨을 확인할 수 있었고 50 nm 기준으로 살펴보면 효소 투입량 0.5%에서는 6시간 처리 시 50 nm 이하의 섬유폭을 얻을 수 있고 1.0%에서는 5시간 이상 처리 시, 1.5%에서는 3시간 이상 처리 시, 2.0%에서는 2시간 이상 처리 시 효소 투입량이 증가할수록 분쇄 효율이 높아지는 것을 확인하였다. 따라서 스케일업 테일러 유동 나노분쇄기는 효소 전처리된 펄프로부터 EN-CNF를 제조하는데 효과적이나 EN-CNF의 품질을 고려하여 효소 투입량과 분쇄시간을 효율적으로 선정하는 것이 매우 중요한 것으로 사료된다.

4. 결 론

본 연구에서는 선행연구에서 분석한 파일롯 설비의 단점들을 보완하여 처리용량이 증가된 스케일업(scale-up) 테일러 유동 나노분쇄기를 개발하였고 HwBKP로부터 RE-CNF와 EN-CNF를 분쇄시간별로 제조하였다. 이후 두 CNF의 주요 물성을 분석하여 최종 테일러 나노분쇄기의 제조 효율을 평가하였다.

우선 스케일업 테일러 유동 나노분쇄기의 용량이 증가함에 따라 분쇄 실린더와 교반기의 용량도 증가하였다. 특히 분쇄 효율을 높이기 위해 분쇄 실린더 내에 위치하고 있는 고정자와 회전자의 표면에 위치하는 다이아몬드 입자의 크기를 조절하였고 고정자와 회전자의 간극을 0.14 mm에서 0.11 mm로 조정하였다. 또한 용량 상승에 따른 CNF 슬러리의 원활한 순환을 유도하기 위해 다단 원심펌프를 적용하였다.

스케일업 테일러 유동 나노분쇄기를 이용하여 리파이닝 전처리된 펄프로부터 RE-CNF를 제조하였을 때 분쇄시간이 증가함에 따라 평균 입도와 섬유폭은 지속적으로 감소하였고 저전단 점도는 증가하였다. 이는 섬유의 피브릴화가 촉진됨에 따라 나타나는 현상이나 섬유폭의 평균값과 표준편차를 고려하면 리파이닝 전처리는 본 설비에 효과적이지 않은 것으로 판단된다. 효소 전처리된 펄프를 이용하여 EN-CNF를 제조할 때 효소 투입량이 증가하고 분쇄시간이 증가함에 따라 입도와 섬유폭은 직선적으로 감소하였다. 특히 효소 전처리가 진행되고 분쇄시간이 5-6시간 진행되면 EN-CNF의 섬유폭이 50 nm 이하로 감소하였고 표준편차도 감소하였다. 이는 균일한 EN-CNF가 제조되었다는 것을 의미하고 테일러 유동 나노분쇄기 사용 시 효소 전처리가 효율적인 것으로 나타났다. 하지만 EN-CNF 제조 시 효소 투입량이 증가함에 따라 저전단 점도는 감소하기 때문에 적절한 투입량과 분쇄시간을 설정하여야 하고 리파이닝, 효소 전처리 이외에 카르복시메틸 전처리에 따른 CNF의 물성 변화에 대한 조사도 추가적으로 진행되어야 할 것으로 판단된다.