1. 서 론

목재는 세밀하고 섬세한 가공이 가능하고 내구성이 뛰어나기 때문에 전통건축의 재료로 사용되었다. 목재는 무수히 많은 세포로 이루어져 있고 수분과 공기를 함유하고 있어 수분이 많은 환경에 노출되면 팽윤되어 변형이 발생할 뿐만 아니라 목재부후균, 흰개미 등과 같은 생물들에 의해 생물학적 열화가 발생한다. 또한 자외선에 의해 농색화되며1) 목재 외관의 옹이와 할렬 등의 결점과 열화를 막기 위해 아름다운 문양과 그림으로 채색한 것이 단청이다.

단청은 시대와 건축물의 특성에 따른 양식적 특성을 지닌다. 우리나라 단청의 시원적인 양식은 고구려 고분벽화에서 살펴볼 수 있으며, 고려시대를 거쳐 조선시대로 가면서 발전되었다. 조선 초기 단청은 주로 녹색과 청색만을 사용하여 문양을 도채하였다. 이는 강진 무위사 극락전과 예산 수덕사 대웅전, 안동 봉정사 대웅전, 순천 송광사 국사전 등의 사례에서 살펴볼 수 있다. 단청에서 많이 사용되는 문양인 곱팽이는 주로 녹색으로 채색되었으며, 청색을 부분적으로 사용하여 은은하면서도 세련된 색상이 특징이다.2)

조선 초기 단청에 사용된 천연광물성 무기안료의 경우 청색은 석청으로 남동석(Azurite, 2CuCO3·Cu(OH)2)이 사용되었으며, 녹색은 석록으로 공작석(Malachite, CuCO3·Cu(OH)2)이 사용되었다. 석청과 석록의 주성분인 구리는 현재 국내에서 사용하는 목재보존제의 주요 살생물 제제로3), 과거에는 목재면에 채색층을 형성하여 목재 보존의 역할을 하였던 것으로 추정된다.

지금까지 석청과 석록에 관한 연구는 광물학적 특성4), 안료 제조 및 특성5), 석청의 물성평가6) 등에 관한 연구가 주로 이루어졌다. 전통단청 시공 시 석청과 석록을 채색하기 위해서는 아교포수 후 전색제를 사용하여 채색안료를 제조하여야 한다. 석청과 석록은 암석성 안료로 토양성 안료에 비해 입자의 크기가 크고 입도 분포가 고르지 못하기 때문에 착색력이 좋지 못하다. 안료의 입자 형태, 입도, 밀도, 표면구조 등에 따라5)접착제의 농도가 달라지기 때문에 채색층이 안정적으로 정착되기 위해서는 아교포수와 전색제의 적정 아교수 농도가 필요하다. 따라서 이에 대한 과학적 실험연구가 선행되는 것이 필수적이다.

본 연구는 전통단청 시공 시 석청과 석록 채색층의 안정성을 평가하기 위하여 아교포수와 전색제의 농도에 따른 석청과 석록의 채색시편을 제작하여 촉진열화 및 옥외폭로시험을 실시하고 채색층의 색상견뢰도와 표면 상태, 부착력을 분석하였다. 이러한 과학적 실험연구로 국가유산 전통단청 시공 시 발생할 수 있는 문제를 미리 예측해 봄으로써 국가유산 보존과 계승을 위한 기초연구로 제공될 수 있을 것으로 기대한다.

2. 재료 및 방법

2.1 재료

2.1.1 공시 목재

공시 목재는 전통 목조건축에 주로 쓰이는 소나무(산림조합중앙회 동부목재유통센터)로 하였으며 변재부의 판목판재를 선별하여 사용하였다. 바탕재의 크기는 길이 300 mm, 너비 70 mm, 높이 10 mm로 재단하여 사용하였다.

2.1.2 아교 및 백반

아교는 펠릿 형태의 소아교(播州粒膠, 鳳凰, Japan)와 백반(KAl(SO4)2·12H2O, Samhyunpharm, Korea)를 사용하였다.

2.1.3 안료

국내의 H사에서 제조된 천연 석채 뇌록, 석록, 석청을 사용하였다. Table 1에 공시 안료의 특성을 나타냈다.

Table 1.

The properties of sample pigments

| Name | Granularity | Raw material |

| Noerok | D90 < 30 µm | Si, Fe |

| Malachite | D90 < 50 µm | Cu2CO3(OH)2 |

| Azurite | D90 > 50 µm | Cu3(CO3)2(OH)2 |

2.2 실험방법

2.2.1 교반수 제조

아교 농도 3.0, 6.0, 9.0% (wt./wt.), 백반 농도는 아교 대비 8.0% (wt./wt.)로 하였다. 아교를 냉수에 6시간 침지한 다음, 65°C에서 중탕 용해하여 아교수를 제조하였다. 증류수에 백반을 용해하여 일정 농도의 반수를 제조하고, 아교수와 반수를 혼합하여 교반수를 제조하였다.

2.2.2 아교포수 처리

공시 시료에 각각의 교반수를 2회 아교포수하였으며, 포수 시 교반수의 온도는 25°C로 유지하였다. 교반수는 1회 도포 후 24시간 건조한 후 재도포하였다.

2.2.3 가칠

가칠안료는 뇌록과 아교수의 배합 비율을 1:5로 하였으며, 아교수 농도 3.0, 6.0, 9.0% (wt./wt.)로 하였다. 아교포수된 시료에 뇌록 안료를 고르게 2회 도포하였다.

2.2.4 안료 조제 및 도포방법

뇌록가칠 도포 후 상부 채색은 석청, 석록으로 하였다. 전색제는 아교수 농도 3.0, 6.0, 9,0% (wt./wt.)로 조제하였다. 안료와 아교수의 배합비율은 석청 1:1.5, 석록 1:1.5로 하였다. 뇌록가칠 위에 각 안료별로 2회씩 도포하였다. 각 시편의 교반수와 가칠 및 상부 채색의 아교수 농도는 Table 2에 나타냈다.

Table 2.

Adhesive application concentration of glue sizing and painting

Table 3.

Conditions of accelerated aging test

| Aging method | Conditions | Aging time | Method |

| UV |

60°C, UVA–340, UV irradiation 0.77 w/m2/nm | 100h, 200h, 300h, 400h, 500h | KS M 5982 |

| Dry | 105±2°C | 24h, 48h, 72h | ISO 5630–1 |

| DW* |

(50±2)°C, (95±3)% RH, 4 h → (20±2)°C, 1 h → (60±2)°C, 8 h → (20±2)°C, 1 h | 12 Cycle |

Cultural heritage administration |

2.2.5 촉진열화시험

제작된 시험 시편에 광열화, 건식열화, 습건열화를 실시하였다. 광열화는 촉진노화시험기(QUV/SE, USA), 건식열화는 항온건조기(DKM610C, Yamato, Japan)를 이용하였다. 습건열화는 항온 · 항습시험기(ACE180, ACEONETECH, Korea)를 사용하여, ‘목조문화재용 방염제 검정기준 지침’의 3조⑥항 ‘흡습 및 건조성 평가시험’ 기준에 준하여 적용하였다. 광열화, 건식열화, 습건열화의 촉진열화실험 조건은 Table 3에 나타냈다.

2.2.6 옥외폭로시험

옥외폭로시험은 도료의 옥외폭로 내후성 시험방법(KS D 0060)에 의거하여 한국건설생활환경시험연구원(충청남도 서산시 대산읍)에서 진행하였다. 옥외폭로조건으로는 위도 36°55‘(N), 경도 126°21’(E), 고도 6.5 m에서 폭로 각도는 37°의 경사를 갖도록 설치하여 6개월 진행하였다. 옥외폭로시험 조건은 Table 4에 나타냈다.

Table 4.

Conditions of outdoor exposure test

Table 5.

List of color difference

| △E | Degree of sensory perception |

| 0.0 – 0.5 | trace |

| 0.5 – 1.5 | slight |

| 1.5 – 3.0 | noticeable |

| 3.0 – 6.0 | appreciable |

| 6.0 – 12.0 | much |

| 12.0 over | very much |

2.2.7 채색 안료 색상과 견뢰도 분석

제작한 시료의 색상 변화를 분석하기 위해 KS M ISO 7724에 의거하여 분광광도계(Color-eye 7000A, X-rite, USA.)를 이용하여 CIE Lab 색공간에 따른 L*, a*, b* 값과 Munsell [H V/C] 및 반사율을 측정하였다. 색차(△E)는 다음 식에 의거하여 산출하였으며, 평가는 Table 5를 기준으로 하였다.

△E = [(△L*)2 + (△a*)2 + (△b*)2] 1/2

Where,

△E : total color difference

△L* : difference in L* (lightness)

△a* : difference in a* (redness and greenness)

△b* : difference in b* (yellowness and blueness)

2.2.8 현미경 관찰

시료의 표면 상태는 실체현미경(Smart Videoscope, Egitech, Korea)을 사용하여 ×55의 배율로 관찰하였다.

2.2.9 도막 부착력 평가

제작한 시편 도료의 밀착력 시험을 KS M ISO 2409에 의거하여 실시하였다. 시험편의 표면에 2 mm 간격으로 수직으로 6개, 수평으로 6개의 격자를 만든 후 격자 위에 고강도 테이프(7.6N, TQC Sheen)를 눌러 붙인 후 테이프의 한쪽을 잡고 각도 90°로 잡아당겨 시편으로부터 테이프를 떼어낸 후, 시료의 박리 상태와 박락 상태를 관찰하여 도막 부착력을 판정하였다.

3. 결 과

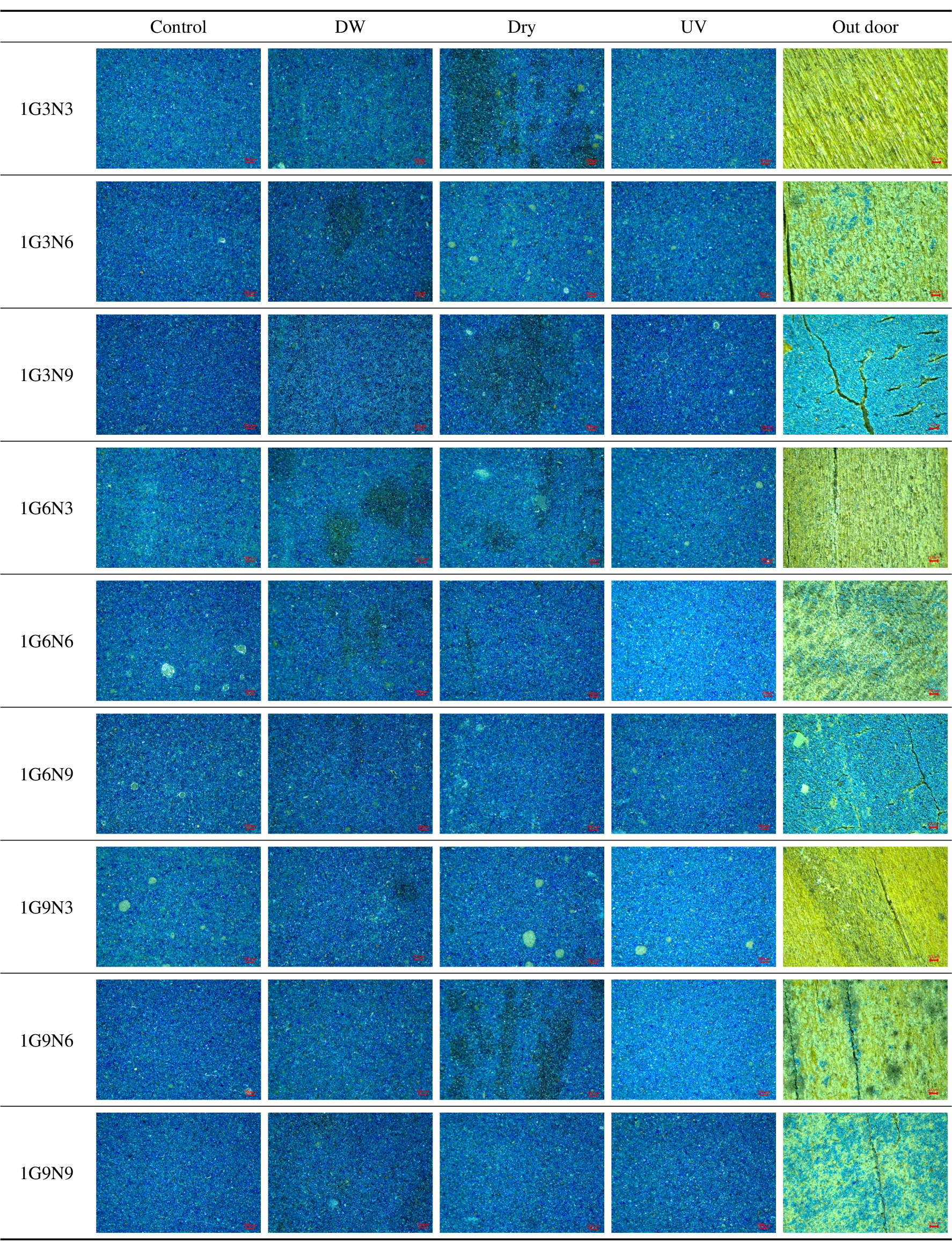

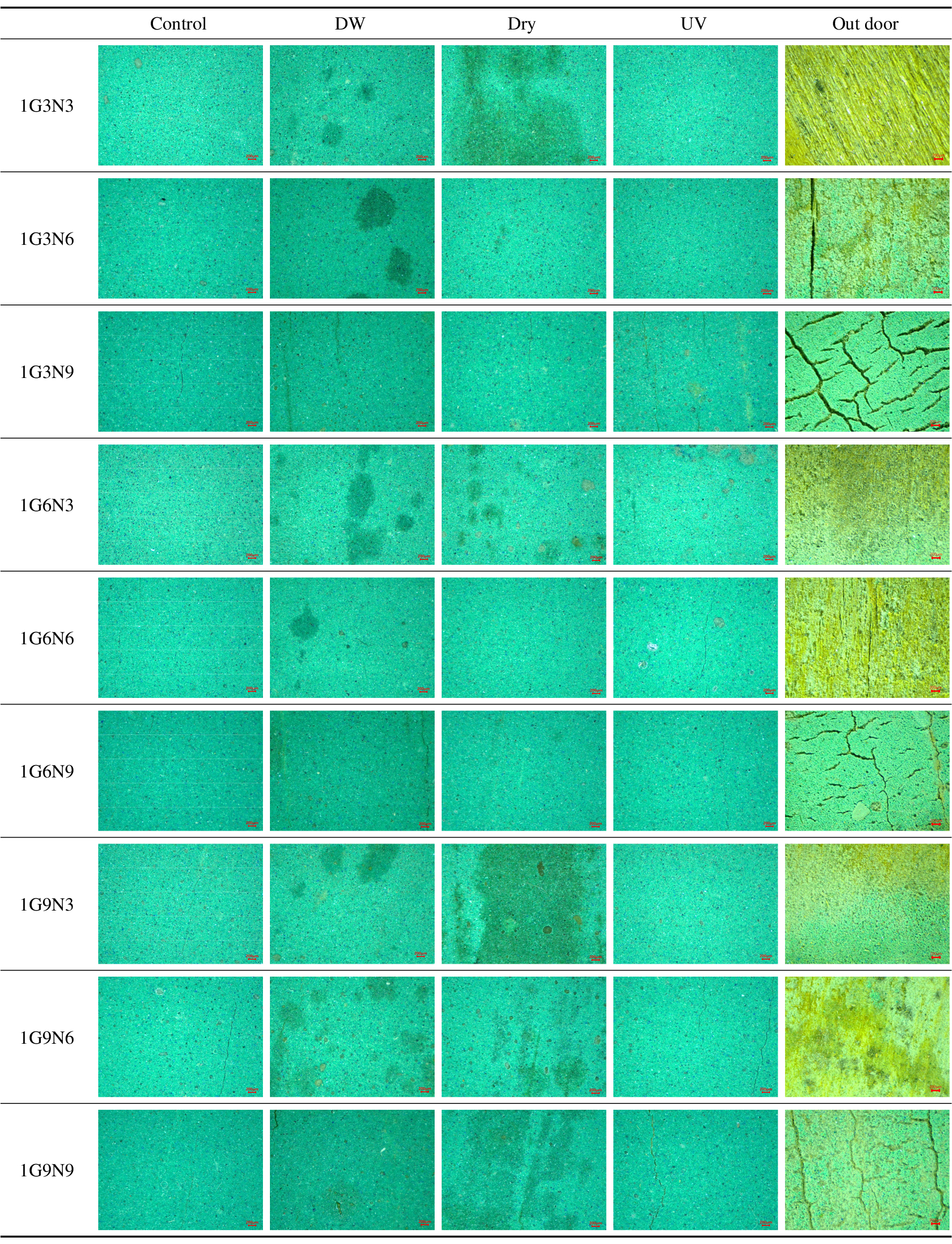

3.1 현미경 관찰

석청과 석록 채색 시편을 광열화, 건식열화, 습건열화, 옥외폭로시험하여 실체현미경 관찰 결과를 Fig. 1과 2에 나타냈다.

채색층은 아교포수와 전색제의 농도, 안료의 입자 크기 등에 따라 차이가 발생한다. 아교포수는 목재면에 도포하여 공극을 채우는 역할을 하며, 아교포수층 위 채색층이 정착될 수 있도록 한다. 아교수 3.0%와 아교대비 백반 8.0%를 혼합한 교반수로 아교포수한 시편은 아교수 9.0%와 아교대비 백반 8.0%를 혼합한 교반수로 아교포수한 시편에 비해 도막이 얇게 형성되었다. 이는 아교포수의 아교수의 농도가 높을수록 목재면의 공극이 잘 메워져 채색층이 안정적으로 형성되는 것으로 판단되었다.

전색제와 안료를 혼합하여 바탕면에 칠해진 채색은 전색제의 수분이 증발한 후 안료의 입자와 바탕면 사이에 아교가 고착되어 채색층으로 형성된다. 3.0% 전색제로 채색한 시편의 경우 안료 입자와 바탕면에 아교가 충분하게 채워지지 않아 도막이 얇게 나타났으며 목재면에 가칠한 뇌록 색상이 드러나 은폐력이 낮게 나타났다. 9.0% 전색제의 경우 안료의 입자와 바탕면에 아교가 충분하게 채워져 채색층이 안정적으로 형성되었다. 동일한 전색제의 농도에서는 아교포수의 아교수 농도가 낮을수록 채색층이 얇게 나타났으며, 아교포수의 농도가 높을수록 채색층이 두껍게 형성되었다.

석청을 3.0%와 6.0% 전색제로 채색한 시편에서 뇌록가칠이 드러나는 공극이 관찰되었으며, 9.0% 전색제로 채색한 시편에서는 공극이 관찰되지 않았다. 석청은 입자가 크고 입도분포가 일정하지 않기 때문에 3.0%와 6.0% 전색제로 채색한 시편에서는 착색력이 불량하게 나타났으며, 9.0% 전색제로 채색한 시편의 채색층이 안정적으로 형성된 것으로 나타났다.

석록 채색 시편의 경우 건식열화와 광열화 처리한 시편에서 표면할렬이 관찰되었으며, 아교포수와 전색제의 아교수 농도 9.0%로 칠해진 시편에서 가장 많이 관찰되었다. 석청 채색 시편은 표면할렬이 관찰되지 않았으며, 이는 석청이 석록에 비해 입자 크기가 크기 때문에 채색층이 두껍게 형성되어 표면할렬 부분이 드러나지 않은 것으로 판단되었다.

옥외폭로시험의 경우 아교포수의 농도와 관계없이 전색제 3.0%로 채색한 시편의 경우 도막이 모두 박락되었으며, 전색제 6.0%로 채색한 시편의 경우 채색층이 박락된 바탕면 및 석청과 석록의 입자가 일부 관찰되었다. 석청과 석록 채색층이 박락되어 목재면이 그대로 드러난 부분에서 모두 표면할렬이 관찰되었다. 아교포수와 전색제의 아교수 농도 9.0% 시편의 경우 채색층이 일부 남아 있었으며, 채색 표면이 갈라진 모습이 관찰되었다. 이는 목재면 위의 채색층이 견고하여 유연성이 떨어져 나타난 결과로 판단되었다.

습건열화와 건식열화 처리 시 석청과 석록 채색 시편 모두 소나무의 송진이 분비된 부분이 관찰되었다. 송진은 소나무 내부에 함유된 것으로 습건열화와 건식열화 시 고온으로 인하여 목재 내부에 제거되지 않은 송진이 나오는 것으로 판단되었다.

3.2 석청과 석록 색상 및 견뢰도

석청과 석록 채색 시료를 광열화, 건식열화, 습건열화, 옥외폭로시험하여 색상변화 및 열화 특성을 분석한 결과를 Table 6과 7에 나타냈다.

열화처리 전 석청 채색 시료는 먼셀 표색계의 PB를 나타냈으며, 석록 채색 시료는 먼셀 표색계의 G를 나타냈다. 열화처리 후 채색층이 박락되는 경우 외에는 석청은 PB계열로, 석록은 G계열로 유지되었다. 석청과 석록 채색 시편 모두 아교포수와 전색제의 아교수의 농도가 높을수록 L*값이 감소하여 색상이 어두워지는 경향을 보였으며, a*값과 b*값의 변화는 미미하였다.

석청과 석록 채색 시료의 아교수 농도에 따른 색상 변화는 유사한 경향을 나타냈다. 아교수 3.0%와 아교 대비 백반 8.0%를 혼합한 교반수로 아교포수 후 3.0% 전색제로 채색한 시편이 가장 밝게 나타났으며, 아교수 9.0%와 아교 대비 백반 8.0%를 혼합한 교반수로 아교포수 후 9.0% 전색제로 채색한 시편이 가장 어둡게 나타났다. 동일한 농도로 아교포수 시 전색제의 농도가 높을수록 어둡게 나타나며, 전색제의 농도가 동일한 경우 아교포수 농도가 높을수록 어둡게 나타났다. 안료 채색 시 첨가된 아교의 양이 많을수록 어둡게 나타나며, 아교의 양이 적을수록 밝게 나타났다.

아교포수의 아교수 농도가 낮은 경우에는 목재면의 공극이 잘 메워지지 않아 전색제가 바탕면으로 스며들기 때문에 안료 입자를 둘러싼 아교막이 완전히 감싸지 못하여 반사율과 굴절률이 높아지기 때문에 밝게 나타나는 것으로 판단되었다. 아교포수의 농도가 높은 경우에는 목재면의 공극이 잘 메워지기 때문에 채색층이 잘 정착되며, 전색제의 아교수 농도가 높을수록 안료 입자의 아교막이 견고하게 형성되어 반사율과 굴절률이 낮아지기 때문에 색상이 어두워지는 경향을 보인 것으로 판단되었다.

촉진열화처리 시 습건열화의 경우 아교포수와 전색제의 농도가 높을수록 L*값이 감소하여 색상이 어둡게 나타났으며, b*값은 증가하여 황색도가 높아지는 경향을 보였다. 광열화와 건식열화의 경우 L*값이 증가하여 색상이 밝아지는 경향을 보였으며, a*값과 b*값의 변화는 미미하였다. 색상견뢰도는 광열화와 건식열화에 비해 습건열화가 가장 불량하였으며, 열화 종류에 관계없이 아교포수와 전색제의 농도가 높을수록 불량하게 나타났다. 이는 석청과 석록에 의한 영향보다는 첨가된 아교량에 따른 변화로 판단되었으며, 습건열화의 경우 목재와 아교가 습기로 인해 변색되어 어둡게 나타난 것으로 판단되었다.

옥외폭로시험의 경우 아교포수의 농도에 관계없이 3.0%와 6.0% 전색제로 채색한 시편이 모두 박락되어 측정할 수 없었다. 9.0% 전색제로 석청을 채색한 시편의 경우 L*값과 b*값이 증가하고 a*값은 감소하여, 백색도와 황색도가 증가하였으며, 청색의 채도는 낮아지는 경향을 나타냈다. 9.0% 전색제로 석록을 채색한 시편의 경우 L*값과 a*, b*값이 모두 증가하여, 녹색의 채도가 낮아지는 경향을 나타냈다.

Table 6.

Color changes of azurite pigment painting by accelerated aging

Table 7.

Color changes of malachite pigment painting by accelerated aging

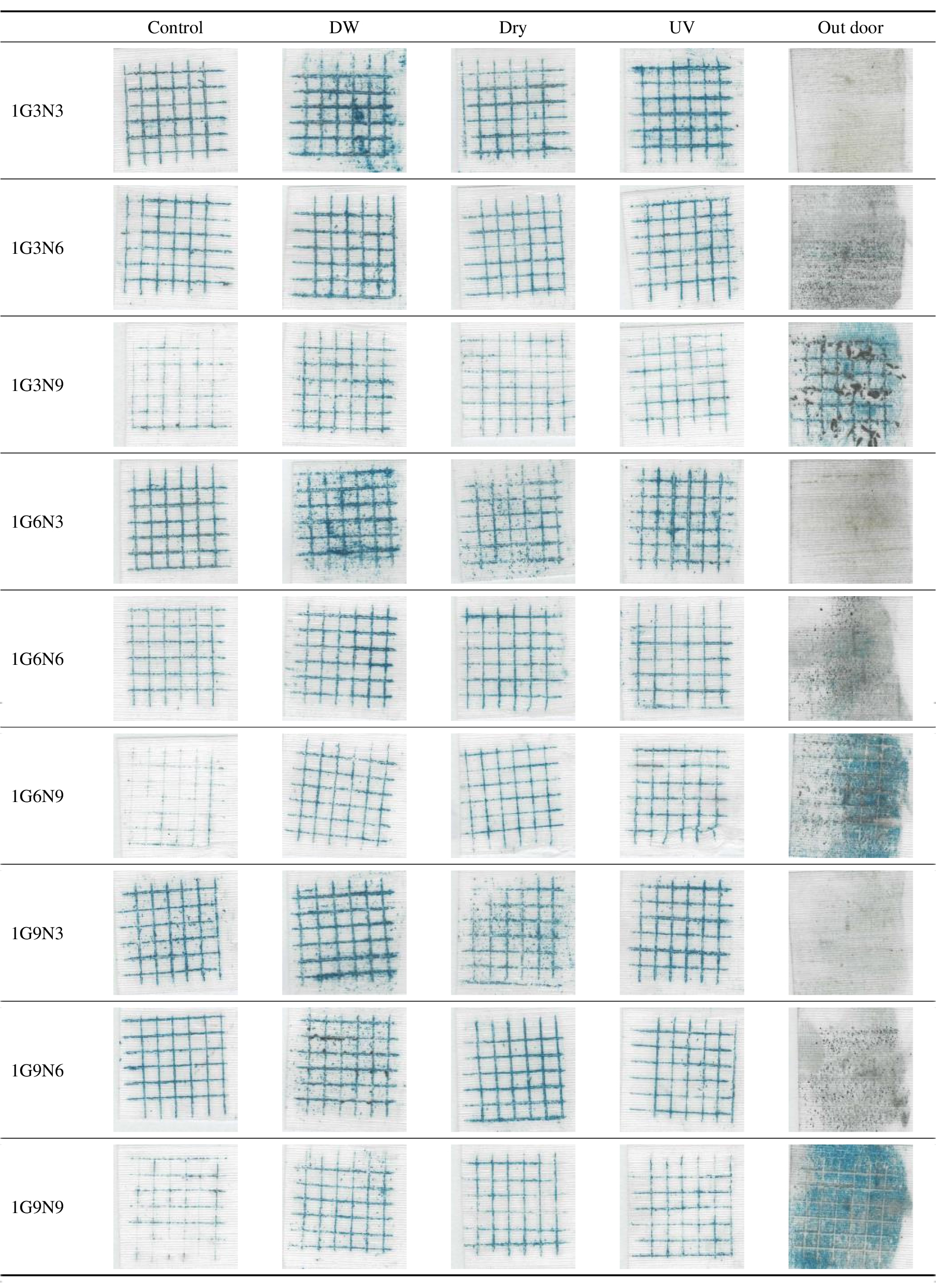

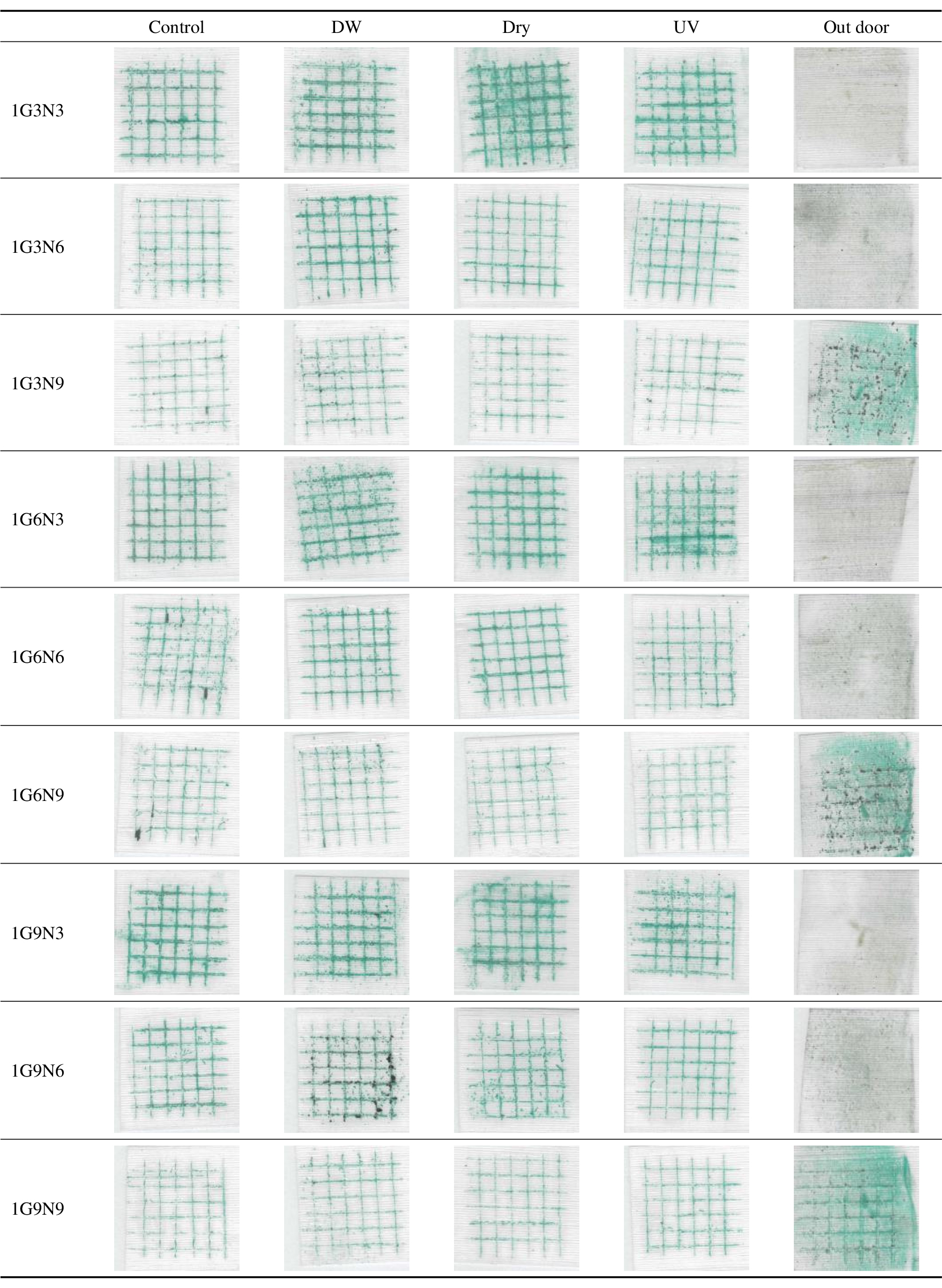

3.3 도막 부착력 평가

석청과 석록 채색 시편을 광열화, 건식열화, 습건열화, 옥외폭로시험하여 부착력을 평가한 결과를 Table 8과 9에 나타냈다.

석청과 석록 채색 시편 모두 아교포수의 아교수 농도가 낮을수록 도막 박리 면적이 넓게 나타났으며, 전색제의 아교수 농도 3.0%와 6.0%에서 도막 박리 면적이 넓게 나타났다. 아교포수와 전색제의 아교수 농도 3.0%와 6.0%는 목재면에 채색층이 불안정하게 형성된 것으로 판단되었다. 아교포수와 전색제의 아교수 농도 모두 9.0%인 경우 도막 박리 면적이 가장 적게 나타났으며, 저농도로 아교포수한 시편에서도 전색제의 아교수 농도가 9.0%의 경우 도막 박리 면적이 좁게 나타나는 경향을 보였다. 이는 아교포수층의 아교수 농도가 부족하더라도 전색제의 아교수 농도가 충분하면 접착력이 증가되는 것으로 판단되었다.

석청 채색 시료의 경우 석록에 비해 도막 박리 면적이 넓게 나타났다. 이는 석청이 석록에 비해 입자가 크기 때문에 안료의 접착이 불량하게 나타난 것으로 판단되었다.

촉진열화처리 시 습건열화의 경우 도막 박리 면적이 건식열화와 광열화에 비해 넓게 나타나는 경향을 보였다. 이는 열과 습기로 인해 석청과 석록의 입자를 둘러싸고 있는 아교막의 결합력이 낮아져 목재면과 분리된 현상이 나타난 것으로 판단되었다.

옥외폭로시험을 실시한 시편의 경우 9.0% 전색제를 사용하여 채색한 시편의 일부에만 도막이 남아 있었으며, 아교포수의 아교수 농도 3.0, 6.0, 9.0%에 관계없이 전색제 농도 3.0, 6.0%의 석청과 석록 채색 도막은 남아 있지 않아 측정이 불가하였다.

4. 결 론

전통단청 시공 시 전색제로 아교를 사용한 석청과 석록의 채색층이 안정적으로 정착되기 위해서는 적정 아교수 농도가 먼저 검증되어야 한다. 석청과 석록 채색 층의 안정성을 평가하기 위해 아교포수와 전색제의 아교수 농도를 3.0, 6.0, 9.0%로 하여 아교포수 및 뇌록 가칠하여 석청과 석록을 채색한 후, 인공열화 및 옥외폭로시험을 실시하였다.

아교포수의 아교수 농도가 높을수록 목재면의 공극이 잘 메워졌으며, 전색제의 아교수 농도가 높을수록 채색층이 안정적으로 형성되었다. 동일한 전색제 농도로 채색한 경우 아교포수의 아교수 농도가 낮을수록 채색층이 얇게 나타났으며, 아교포수의 농도가 높을수록 채색층이 두껍게 형성되었다. 석청의 경우 9.0% 전색제로 칠한 시편과 석록의 경우 6.0, 9.0% 전색제로 칠한 시편의 채색층이 비교적 안정적으로 형성되었다. 석청의 경우 석록에 비해 입자가 크기 때문에 6.0% 전색제로는 착색력이 불량하게 나타난 것으로 판단되며, 안료의 전색제 농도는 안료의 입자 크기, 형태, 입도분포 등에 따라 달라질 수 있을 것으로 판단되었다.

촉진열화처리 시 채색층의 안정성은 광열화와 건식열화에 비해 습식열화에서 불량하게 나타났다. 전통단청 시공 시 온 · 습도에 영향을 받는 환경에 노출될 경우 채색층의 접착력이 저하되며, 고농도의 아교를 첨가할 경우 색상이 어둡게 변색될 것으로 예측되었다.

옥외폭로시험의 경우 전색제의 아교수가 저농도인 경우 채색층이 모두 박락되어 목재면에 접착이 되지 않았으며, 고농도인 경우 채색층에 갈라짐이 발생하였다. 목재는 수축과 팽창이 발생하지만, 고농도 아교수를 사용한 채색층은 유연성이 떨어지고 강도는 강하기 때문에 표면에 갈라짐이 나타나고 박락으로 진행되었다. 이러한 경향은 비바람 등의 외부환경에 노출되는 목조건축물의 처마 끝부분 부재인 추녀와 부연, 연목, 기둥 등의 부재에서 주로 나타나며, 전통단청을 시공할 경우 전색제로 고농도 아교수를 무분별하게 사용하게 되면 채색층이 박락될 수 있다. 따라서 아교포수 및 전색제의 아교수 농도를 적정하게 사용하여 채색한 후 들기름칠 등의 보완이 필요할 것으로 판단되며, 전통단청 시공 후 주변 환경의 지속적인 관리가 필요할 것으로 사료된다.