1. 서 론

나노셀룰로오스는 천연 셀룰로오스 섬유를 다양한 처리를 통해 나노화한 친환경 소재로서 강한 기계적 특성과 생분해성을 지닌 차세대 소재이다.1) 최근 많은 연구들을 통해 나노셀룰로오스의 다양한 기능성과 유용성이 보고되고 있으며,2,3) 다양한 분야에서 활용 가능성에 대해 연구가 진행되고 있음에도 불구하고 국내에서는 나노셀룰로오스 시장이 활성화되지 않고 있다. 이를 해결하고 나노셀룰로오스의 산업화를 위해 목재 자급률이 낮은 국내에서는 나노셀룰로오스 제조를 위한 원료 선정에 있어서 목질계 자원을 대체할 비목질계 자원의 발굴이 요구된다.4) 단기간 내에 재배가 가능한 비목질계 섬유를 이용할 경우 목재 자원이 부족한 국내의 실정에 적합하고 환경 보존 측면에서도 유리하게 작용할 수 있다. 선행 연구에서 비목질계 자원으로 닥나무 인피섬유와 면 린터 섬유를 발굴하여 나노셀룰로오스로의 활용 가능성을 보고 하였고, CNF 제조에 있어서 면 린터 섬유의 활용 가능성에 대해 확인하였다.5)

고흡수성 수지인 SAP(Superabsorbent polymer)은 3차원 망상 구조를 지닌 친수성 고분자로 자체 중량의 수백 배의 물을 흡수하고, 흡수 상태를 유지할 수 있는 고분자 물질이다.6,7,8) 일회용 기저귀, 여성용 생리용품 등과 같은 위생용품 산업 뿐만 아니라 농업 및 원예분야, 아이스팩, 콘크리트 흡입제, 의료용 패치 등 여러 분야에서 활발하게 사용되고 있으며 전 세계적으로 200만 톤 이상의 SAP이 생산되고 있다.7,9) 현재 상용 SAP은 이온성기를 가진 석유화학계 불용성 고분자인 아크릴산이 주원료로 사용되고 있다. 그러나 석유화학계 고흡수성 수지는 생분해성 소재가 아니기 때문에 대부분 매립하여 폐기하여야 하고 매립 시 분해되기까지 수백 년의 시간이 소요되며, 이 과정에서 환경 오염과 지구온난화 등 환경에 부정적 영향을 미치기 때문에 최근 친환경성·무독성 수지에 대한 수요가 증가하고 있다.8,10)

현재 친환경 SAP을 제조하기 위해 셀룰로오스, 전분, 키토산 등을 이용한 다양한 연구들이 활발히 진행되고 있는데, 셀룰로오스는 지구상에 존재하는 가장 풍부한 천연 소재 중 하나로서 다른 천연자원에 비해 쉽게 구할 수 있다.11) 셀룰로오스는 풍부한 수산기를 가지고 있어 수분 보유 능력이 뛰어나고 기능화 용이성, 완전 생분해성, 무독성 등으로 관심을 받고 있는 소재이다.9) 또한 셀룰로오스는 카르복시메틸 셀룰로오스(Carboxymethyl cellulose, CMC), 하이드록시에틸 셀룰로오스(Hydroxyethyl cellulose, HEC), 하이드록시메틸 셀룰로오스(Hydroxymethyl cellulose, HMC), 하이드록시프로필 메틸 셀룰로오스(Hydroxypropyle methyl cellulse, HPMC) 등 다양한 형태로 변형되어 SAP의 제조 원료로 사용되고 있다.6)

천연 고분자의 경우 합성 고분자에 비해 흡수 시간과 용량이 낮고 흡수 상태를 유지할 수 있는 네트워크 구조 형성에 한계가 있어 천연 SAP 제조 시 주로 에피클로로히드린, 헥사메틸렌디아민과 같은 화학약품이 가교제로 사용되는데,6,7) 이러한 화학약품은 친환경 SAP의 적용에 있어서 토양 오염과 같은 문제를 야기할 수 있으므로 화학약품을 이용하지 않은 친환경 SAP 연구가 필요하다고 판단된다.

본 연구에서는 최종적으로 농업·원예·조경용으로 이용 가능할 친환경 고흡수성 수지 제조를 위한 기초 연구를 진행하였다. 추후 SAP으로 적용 시 친환경성과 생분해성을 고려하여 카르복시메틸화 셀룰로오스 나노섬유(carboxymethylated cellulose nanofiber, CM-CNF)와 HEC를 이용하여 셀룰로오스 기반의 친환경 SAP을 제조하고자 하였다. 또한 CM-CNF 제조에 있어서 비목질계 섬유인 면 린터 섬유를 이용하여 활용 가능성을 확인하고자 이용하고, 대조군으로 목질계 원료인 활엽수 표백 크라프트 펄프를 사용하여 연구를 진행하였다.

2. 재료 및 방법

2.1 공시재료

본 연구에서는 CM-CNF를 제조하기 위해 K사에서 공급받은 원면이 70%, 린터가 30% 혼합된 면 린터 혼합 펄프(cotton linter mixed pulp, CLMP)와 대조군으로 M사에서 공급 받은 Hw-BKP (Hardwood bleached kraft pulp)를 사용하였다. 카르복시메틸 전처리를 위해 이소프로판올(isopropanol, Duksan Reagents, Republic of Korea), 모노클로로아세트산(monochloroacetic acid, Yakuri Pure Chemicals, Japan), 수산화나트륨(sodium hydroxide, Samchun, Republic of Korea), 아세트산(acetic acid, DAEJUNG Chemical, Republic of Korea), 탄산수소나트륨(sodium hydrogen carbonate, Yakuri Pure Chemicals, Japan)를 사용하였다.

2.2 실험방법

2.2.1 카르복시메틸화 셀룰로오스 나노섬유(CM-CNF) 제조

CM-CNF 제조를 위해 CLMP와 Hw-BKP를 각각 1.5% 농도로 물에 분산시킨 후 실험실용 고해기(Valley beater)를 이용하여 CLMP 170±5 mL CSF, HwBKP 450±5 mL CSF로 고해하였다. 국내 특수지 제조 공정에서 CLMP의 여수도를 170 mL CSF로 고해하여 이용하기 때문에 펄프 종류에 따라 여수도를 달리 설정하였다.12)

카르복시메틸화 처리는 선행연구와 동일한 방법으로 진행하였고,13) 펄프의 종류에 관계없이 동일한 조건하에서 진행하였다. 전건 섬유 50 g에 해당하는 고해된 펄프를 감압여과 방식을 이용하여 섬유의 수분을 제거한 후 에탄올 500 mL에 24시간 이상 섬유를 침지시켜 용매 치환을 진행하였다. 용매 치환 후 메탄올 250 mL와 수산화나트륨 50 g을 이소프로판올에 녹인 혼합용액에 섬유를 30분간 침지하여 머서화(mercerization)를 진행하였다. 이후 이소프로판올 250 mL에 모노클로로아세트산을 50 g을 용해시킨 혼합용액을 머서화된 펄프 섬유에 첨가한 후 항온수조에서 65°C의 조건으로 1시간 동안 교반하면서 반응하였다. 반응이 종료된 펄프는 증류수 6 L를 이용하여 감압여과 방식으로 세척한 후, 0.1 M의 초산을 이용하여 pH 7로 중화하였으며 증류수 3 L를 이용하여 추가로 세척을 진행하였다. 이후 펄프 섬유를 나트륨염 형태로 제조하기 위해 4% 탄산수소나트륨 용액에 펄프를 1시간 동안 침지하였으며 반응이 끝난 후 증류수 1 L를 이용하여 감압여과하고 세척하여 CM-fiber를 제조하였다.

CM-fiber를 마이크로 그라인더(Supermass Colloider, Masuko Sangyo Co., Ltd, Japan)를 이용하여 스톤간격 –150 µm, 회전속도 1,500 rpm의 조건에서 나노화하였다. 마이크로 그라인더에 투입할 슬러리의 농도를 1%로 맞추고, 위쪽에서 슬러리를 투입하여 아래로 나오는 일련의 과정을 1회 통과한 것으로 진행하였다. CM-CNF의 제조를 위해 CM-fiber를 마이크로 그라인더로 5회 처리하여 CM-CNF를 제조하였다.

2.2.2 CM-CNF의 특성 평가

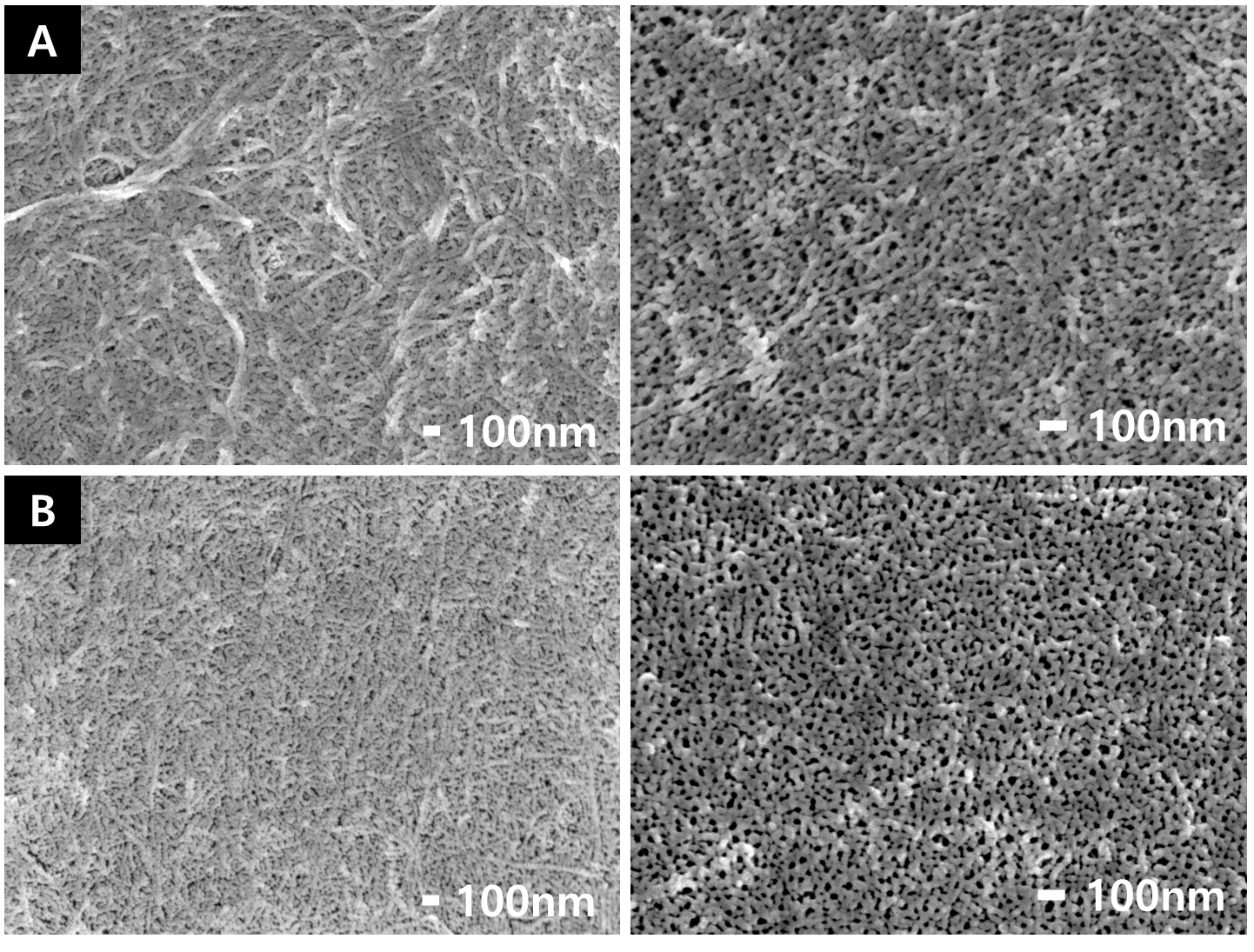

Hw-BKP로 제조한 CM-CNF의 형태와 섬유폭을 측정하기 위해 전계방사 주사현미경(FE-SEM, Field Emission Scanning Electron Microscope, JSM-7610F, JEOL, Japan)을 이용하여 이미지를 촬영하였다. 멤브레인 필터에 감압 여과 방식을 이용하여 측정용 시편을 제조한 후, 수소결합으로 이루어진 섬유의 응집 현상을 최소화하여 분화된 섬유의 이미지를 관찰하기 위해 에틸알콜, 헥산 순서로 용매 치환을 진행하였다. SEM 이미지를 이용하여 조건당 100개의 섬유폭을 개별 측정하고, 그 평균값을 섬유폭으로 이용하였다.

정전기적 특성을 평가하기 위해 제타포텐셜 측정기(Zetasizer Nano ZS, Malvern, UK)를 이용하여 CM-CNF의 제타전위를 측정하였다.

2.2.3 친환경 고흡수성수지 제조

SAP 제조를 위해 CM-CNF의 농도를 1%로 조절하고, HEC를 1wt%의 농도로 용해시켜 이용하였다. CM-CNF 100 mL에 60°C에서 1시간 동안 교반시킨 1wt% 농도의 HEC 수용액을 CM-CNF 중량의 100%, 50%, 30%, 10%인 100 mL, 50 mL, 30mL, 10 mL를 각각 첨가한 후 1시간 동안 실온에서 교반하였다. HEC는 겔을 제조하는데 필요한 풍부한 반응성 하이드록실기를 가진 셀룰로오스 유도체이다.14) 제조된 SAP은 캐스팅 방법을 이용하여 각각 페트리 디쉬에 캐스팅하고 60°C 온도로 설정된 항온 건조기에서 건조하여 제조된 필름을 SAP으로 이용하였다. 상세한 SAP 제조 조건은 Table 1에 나타냈다.

Table 1.

Manufacturing conditions for SAPs

| Pulp Type | CM-CNF (mL) | HEC (mL) |

| CLMP | 100 | 100 |

| 50 | ||

| 30 | ||

| 10 | ||

| Hw-BKP | 100 | 100 |

| 50 | ||

| 30 | ||

| 10 |

2.2.4 고흡수성 수지의 특성 평가

SAP의 수분 흡수량을 측정하기 위해 8.5 cm × 7.5 cm 크기의 식품용 티백(TNCW Co. Ltd, Korea)에 전건 상태의 시료를 약 0.3 g을 투입한 후 상온에서 증류수에 침지시켰다. 일정 시간 후 티백을 건저내어 흡습지를 사용하여 표면의 과잉 수분을 제거한 뒤 무게를 측정하였으며, 실험은 48시간 동안 진행하였다. 수분 흡수량은 Eq. 1에 대입하여 계산하였다.

Ws: weight of tea-bag with SAP after water absorption, g

Wt: weight of tea-bag only after water absorption, g

Wd: internal weight of dried SAP, g

겔 함량은 기존 연구의 실험방법을 참고하여 진행하였다.16) 겔 함량 측정을 위해 시료 약 0.3 g을 증류수에 침지시킨 후, 25°C의 shaking incubator를 이용하여 100 rpm에서 24시간 동안 교반하였다. 교반 후 여과된 시료를 글라스 필터에서 여과하여 졸(sol)형태로 용해된 부분을 제거하였다. 여과된 시료를 105°C 건조기에서 건조한 후 SAP의 무게를 측정하여 겔 함량을 계산하였다. 겔 함량은 Eq. 2에 대입하여 계산하였다.

Ws: dry weight of SAP after water absorption, g

Wd: weight of internal dried SAP, g

3. 결과 및 고찰

3.1 CM-CNF의 물성 평가

카르복시메틸화 전처리와 마이크로 그라인더 나노화 과정을 거쳐 제조된 CM-CNF의 물성 평가를 위해 섬유폭과 제타전위를 측정하고 그 결과를 Table 2에 나타냈다. 선행연구에서 본 연구와 동일한 원료 및 동일한 방법으로 제조된 CM-fiber의 치환도를 나타내었다. CLMP의 치환도는 0.641, Hw-BKP의 치환도는 0.295로 측정되어 CLMP의 높은 치환도를 확인하였다.15) CM-CNF는 높은 음이온성을 나타내었으며, 펄프 종류에 따라 큰 차이는 보이지 않았다. CLMP가 Hw-BKP에 비해 높은 치환도를 보였으나, 펄프 섬유가 마이크로 그라인더를 5회 통과하여 섬유의 피브릴화가 진행되는 과정에서 충분히 음이온화 되어 비슷한 수준의 제타전위를 보인 것으로 판단된다. 두 종류의 CNF 모두 표준편차를 포함하여 100 nm 이하의 섬유폭을 나타내어 충분히 CNF 수준으로 나노화된 것을 확인하였다. 또한 CLMP의 섬유폭이 Hw-BKP의 섬유폭 보다 크게 나타났다(Fig. 1).

Table 2.

Characterizations of CM-CNF from CLMP and Hw-BKP

| Pulp type | Zeta potential (mV) | Fiber width (nm) |

| CLMP | –42.6 | 27.1 ± 5.5 |

| Hw-BKP | –42.3 | 21.4 ± 5.5 |

3.2 HEC 첨가량에 따른 SAP의 특성 평가

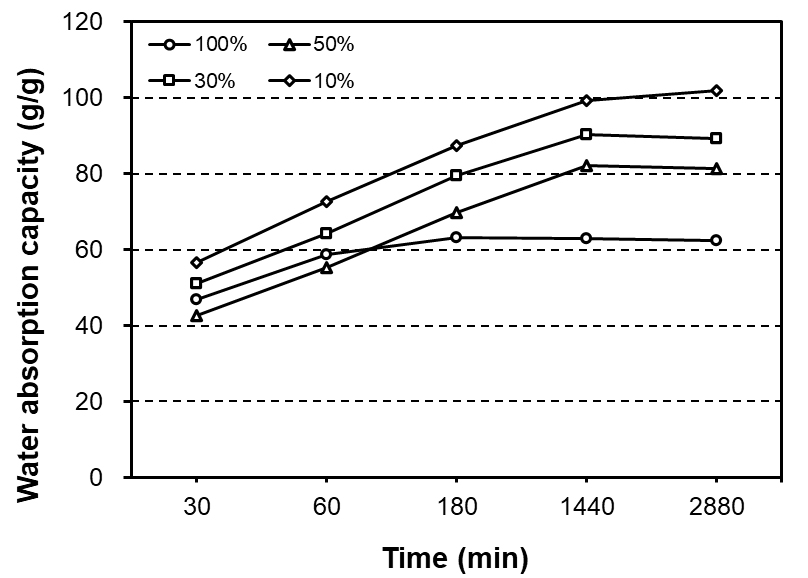

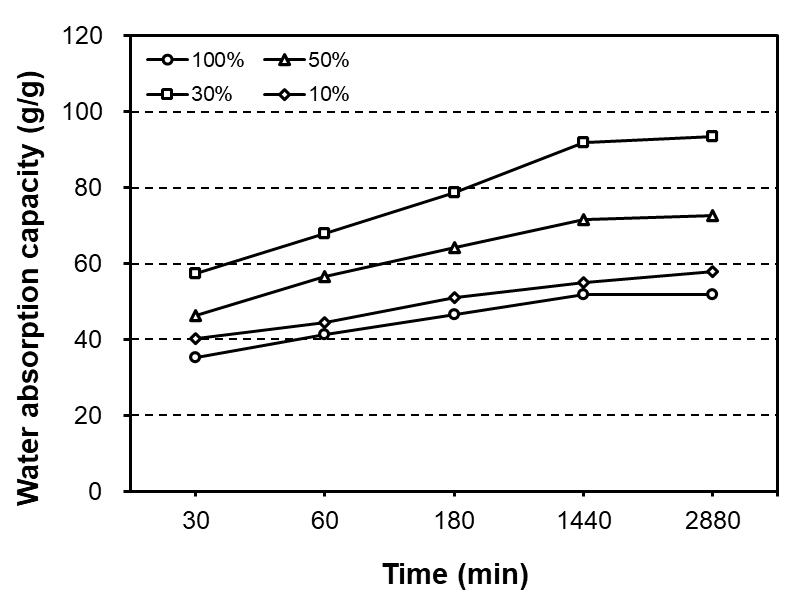

SAP의 수분 흡수량을 비교하기 위해 CM-CNF 중량 대비 HEC의 첨가량을 달리하여 SAP을 제조하여 비교하고 그 결과를 Fig. 2, 3에 나타냈다. 예비실험 결과, 친수성인 CM-CNF가 증류수에 다량 용해되어 추가 첨가제가 필요하다고 판단하였고, 이에 따라 친환경 셀룰로오스 유도체이면서 카르복실기와 결합을 가지는 HEC를 첨가하여 SAP을 제조하였다.

면 펄프의 경우 CM-CNF에 HEC 10%를 첨가할 경우 수분 흡수량이 가장 높게 나타났다. HEC 10%에서 최대 101.8 g/g의 흡수율을 보였고, HEC 30%에서 90.4 g/g, HEC 50%에서 81.4 g/g, HEC 100% 66.0 g/g로 나타났다. 최고 흡수율을 보인 HEC 10% 이상부터 HEC 첨가율이 높아질수록 각 조건 별 최대 흡수량이 빨리 나타났으며, 이후 점차 감소하는 경향을 보였다. HEC가 가장 많이 첨가된 100%에서는 5시간이 지난 후 최대 흡수량을 나타냈으며 이후 수분 흡수량이 감소하였고, 50%의 경우에도 24시간이 지난 후 점차 감소하는 경향을 보였다. 이러한 경향은 CM-CNF와 HEC가 카르복실기(-COOH), 하이드록실기(–OH)와 같은 다수의 이온성기를 포하하고 있어 SAP의 친수성을 높여 물에 잘 용해되도록 하기 때문으로 판단된다.6) 활엽수 펄프의 경우 CM-CNF에 HEC를 30% 첨가할 경우 수분 흡수량이 가장 높게 나타났다. HEC 30%에서 최대 94.6 g/g의 흡수율을 보였고, HEC 50%에서 72.2 g/g, HEC 10%에서 64.0 g/g, HEC 100%에서 50.2 g/g의 결과를 보였다. HEC 첨가량이 CM-CNF 중량 대비 10%부터 30%까지는 수분 흡수량이 증가하였고, 30%에서 100%까지는 감소하는 경향을 보였다. 이 또한 활엽수 펄프와 마찬가지로 30%까지는 CM-CNF와 HEC의 결합이 이루어지다 30% 이후 많은 이온성기로 인해 친수성이 되어 물에 용해된 것으로 판단된다.

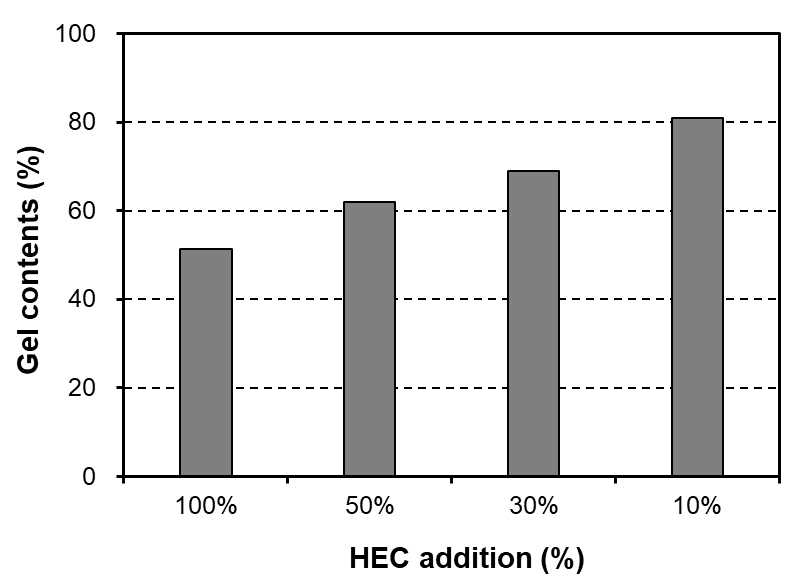

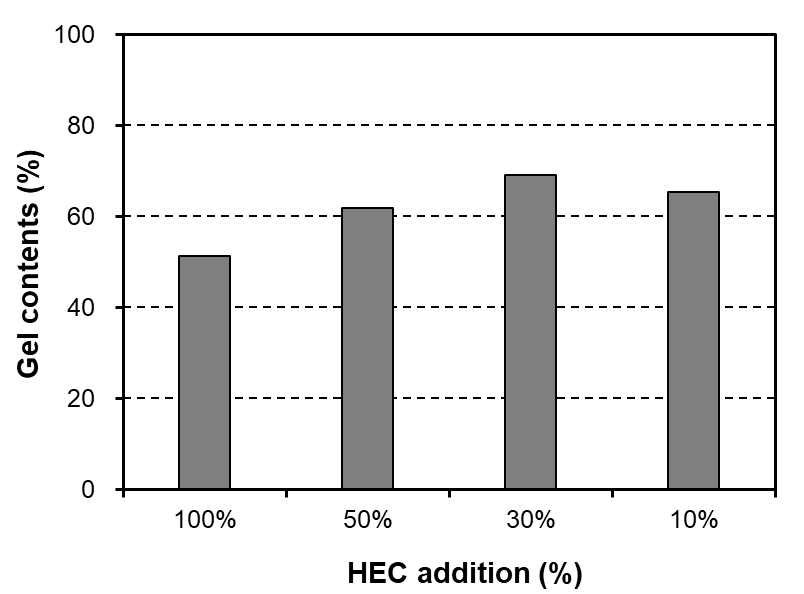

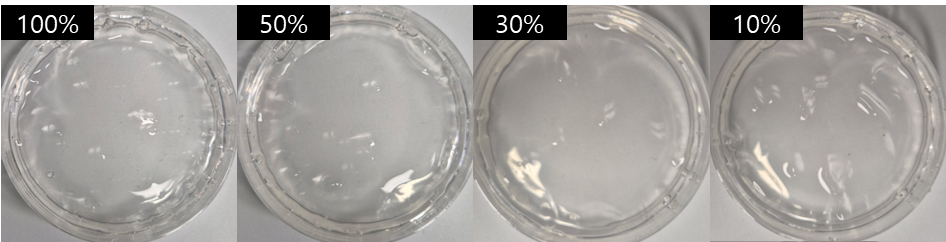

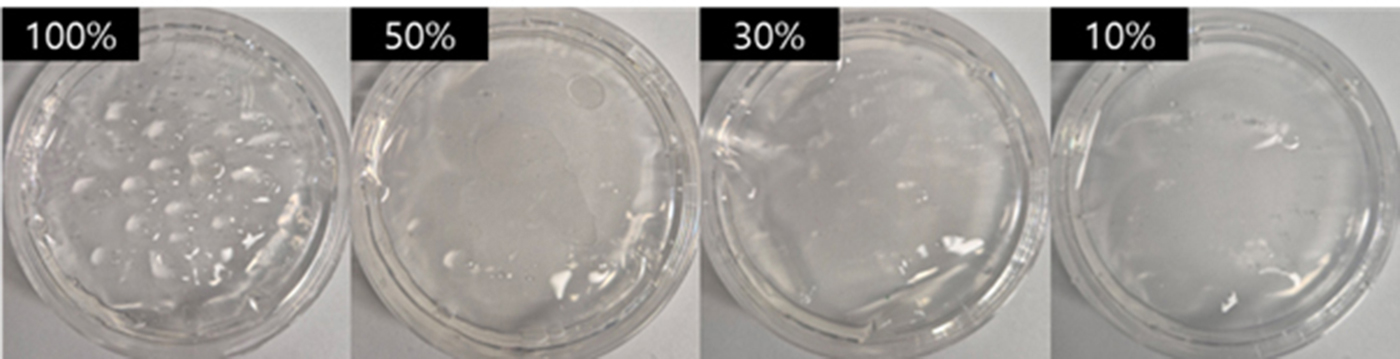

이러한 결과는 겔 함량에서도 확인할 수 있으며, 그 결과를 Fig. 4, 5에 나타냈다. 면 펄프의 경우 최대 수분 흡수량을 보였던 HEC 10% 첨가가 가장 높은 겔 함량인 78.4%를 보였으며 30%, 50%, 100%로 HEC 첨가량이 증가할수록 73.5%, 63.9%, 41.9%로 감소하는 겔함량을 보였다. 활엽수 펄프의 경우에도 최대 수분 흡수량을 보였던 HEC 30% 첨가에서 68.97%로 가장 높은 겔 함량을 나타냈으며, HEC 10%에서 65.2%, HEC 50%에서 61.89%, HEC 100%에서 51.2%를 보이며 수분 흡수량과 같은 경향을 보였다. 팽윤된 SAP의 성상은 Fig. 6, 7에 나타냈으며, SAP은 필름상으로 제조되어 48시간 동안 증류수에서 침지하였다. 제조된 SAP은 물을 흡수한 채 겔을 유지하였으며, 겔 함량이 높을수록 안정적인 형태로 팽윤되었다.

면 펄프와 활엽수 펄프의 수분 흡수량과 겔 함량을 비교했을 때, 면 펄프가 활엽수 펄프보다 높은 수분 흡수량과 겔 함량을 나타냈다. 선행연구에 면 린터 펄프는 목질계 펄프에 비해 리그닌 함량이 낮고 알파셀룰로오스 함량이 높아 화학 반응성이 뛰어나고 카르복시메틸화가 잘 이루어진다고 언급되었는데,15) 이러한 이유로 면 린터 펄프의 수분 흡수량이 높은 것으로 판단된다. 이에 따라 면 펄프가 높은 수분 흡수량을 요구하는 친환경 SAP 제조 시 유용한 원료로 활용 가능할 것으로 판단된다.

4. 결 론

본 연구에서는 셀룰로오스를 기반으로 한 친환경 고흡수성 수지 제조를 위한 기초 연구를 진행하였다. 더불어 비목질계 펄프인 면 펄프와 목질계 펄프인 활엽수 펄프를 이용하여 면 펄프의 활용 가능성 또한 평가하고자 하였다. 면 펄프와 활엽수 펄프로부터 각각 카르복시메틸화 전처리를 진행한 CM-CNF를 제조하였다. 예비실험을 통해 CM-CNF 흡수성을 측정했을 때, 친수성인 CM-CNF가 다량 증류수에 용해되어 추가적으로 첨가제가 요구되었고, 친환경적이고 생분해 소재이면서 카르복실기와 수소결합을 형성하는 HEC를 첨가하여 고흡수성 수지를 제조하였다. HEC 첨가량에 따른 SAP의 수분 흡수량을 비교하기 위해 HEC를 CM-CNF 중량 대비 100%, 50%, 30%, 10%로 조절하여 첨가하고 제조한 고흡수성 수지의 수분 흡수량을 티백 실험을 이용하여 측정하여 셀룰로오스 기반의 원료로 제조한 고흡수성 수지의 이용 가능성을 확인하였다. 또한 비목질계 원료인 면 펄프의 활용성을 확인하기 위해 면 린터 혼합 펄프와 활엽수 표백 크라프트 펄프의 수분 흡수량을 비교하였다.

두 종류의 펄프로 제조된 CM-CNF의 물성을 평가한 결과, 면 펄프의 섬유폭이 활엽수 펄프보다 컸으며, 두 펄프 모두 카르복시메틸 전처리 및 나노화로 인해 비슷한 수준의 낮은 제타 전위를 나타냈다. 제조한 SAP의 수분 흡수량을 평가한 결과, 면 펄프는 HEC 10% 첨가 조건에서 최대 101.8%의 흡수량을 나타냈고, 활엽수 펄프는 HEC 30% 첨가 조건에서 최대 94.6%를 나타냈다. 면 펄프와 활엽수 펄프 모두 겔 함량이 높을수록 수분 흡수량이 증가하는 경향을 보였는데 이는 CM-CNF와 HEC의 반응성이 높아 수분 흡수량이 증가한 것으로 판단된다. 또한 활엽수 펄프에 비해 면 펄프의 수분 흡수량과 겔 함량이 높은 것으로 나타났는데, 이를 통해 비목질계 펄프의 활용 가능성을 확인할 수 있었다. 셀룰로오스 기반의 원료를 이용하여 제조한 SAP이 약 100배의 수분을 흡수하였고, 본 결과를 바탕으로 가교 네트워크 기술을 발전시켜 석유계 SAP을 대체할 친환경 SAP 제조를 위한 기초 연구로 활용할 수 있을 것으로 판단된다.