1. 서 론

국내 제지산업은 원료와 건조에너지원을 절대적으로 해외 수입에 의존하고 있음에도 불구하고 지속적으로 발전해 왔다.1,2,3) 통계청 자료에 따르면 2019년 기준 제지산업은 국내 제조업 비중의 0.65%, 2021년 기준으로 연간 24억 불 수출실적을 나타냈다. 그러나 국내 제지산업은 2018년 기준으로 약 550만 톤의 온실가스 배출하여 국가 전체 배출량의 0.8%, 산업 부분 배출량의 1.4%를 차지하고 있다.4) 온실가스 절감 및 탄소 중립이 강조되고 있는 국내 및 국제사회 분위기 속에서 제지산업의 향후 지속 가능한 발전을 위해서는 무엇보다도 온실가스를 획기적으로 낮출 수 있는 방안이나 기술개발이 요구된다.

제지산업에서 온실가스 배출을 낮추기 위해서는 화석연료 기반의 에너지에서 재생에너지 기반의 에너지로 전환이 요구되나 이를 위해서는 장치산업인 제지산업의 하드웨어를 근본적으로 전환해야 하기 때문에 많은 시간과 비용이 요구되는 문제가 있다.1) 따라서 탄소 중립을 실현하기 위해서는 비용 투자 및 기술개발 기간을 고려한 전략적 접근이 요구된다. 그중에서도 단기적으로는 종이의 70% 이상을 차지하고 있는 펄프 원료의 종류 및 배합비 등을 효율적으로 조절한다면 종이의 건조 효율과 주요 물성을 효율적으로 조절할 수 있을 것으로 판단된다.5,6)

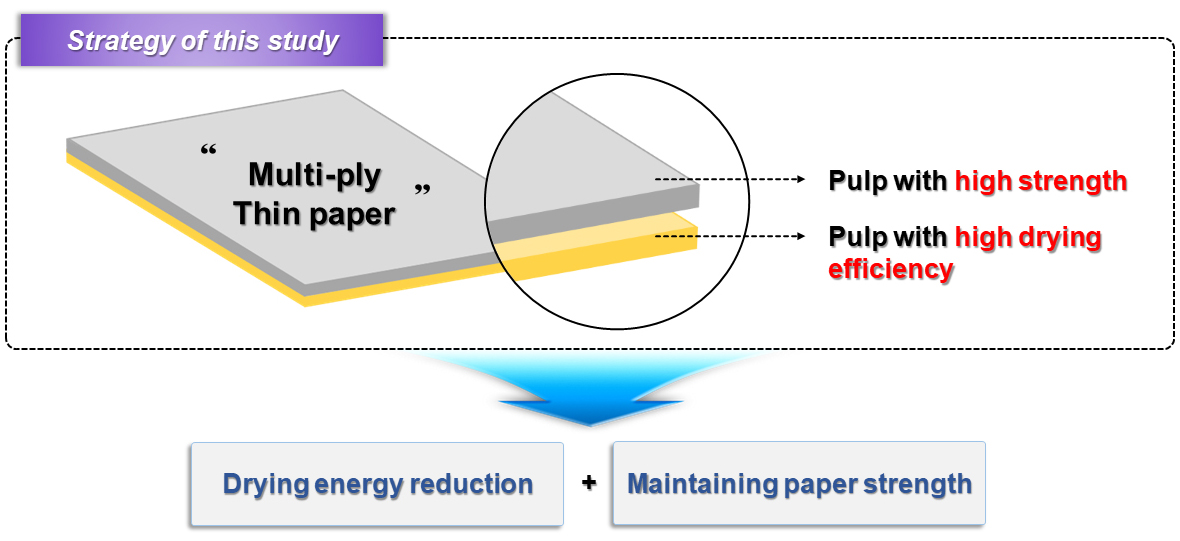

전보에서는 박엽지 생산공정에서 가장 많이 사용되는 천연펄프인 침엽수 표백크라프트펄프(softwood bleached kraft pulp; SwBKP), 활엽수 표백 크라프트펄프(hardwood bleached kraft pulp; HwBKP)와 재생펄프인 폐LCD간지(recycled LCD interleaf; LCD간지), 폐철판간지(recycled steel interleaf; 철판간지)의 물리적 특성과 건조 효율을 분석하였다. 그 결과 건조 효율이 우수한 펄프로는 LCD간지와 HwBKP, 강도가 우수한 펄프로는 철판간지와 SwBKP로 파악되었다.7) 따라서 Fig. 1과 같이 건조 효율이 우수한 펄프와 강도가 우수한 펄프를 이용하여 각 종이를 제조한 후 합지로 생산할 수 있다면 강도를 포함한 품질을 유지하면서 건조에너지를 절감할 수 있을 것으로 판단된다.

본 연구에서는 경남지역에 소재하는 박엽지 생산업체인 N사에서 생산하는 과일봉지 원지의 백층을 모델로 하여 전보에서 확인한 건조 효율과 강도가 우수한 각각의 천연펄프와 재생펄프를 이용하여 박엽지 합지를 제조한 후 건조 효율과 주요 물성을 측정하여 건조 효율을 개선할 수 있는 조건을 도출하고자 하였다.

2. 재료 및 방법

2.1 공시재료

본 연구에서는 전보와 같이 N사에서 박엽지 생산에 사용하는 천연펄프 2종류인 SwBKP, HwBKP와 Fig. 2에서 도시한 재생펄프 2종류인 LCD간지, 철판간지를 N사에서 제공받아 박엽지 합지를 제조하였다.

2.2 실험방법

2.2.1 지료 조성 및 박엽지 합지의 제조

천연펄프인 HwBKP와 SwBKP는 실험실용 밸리비터(valley beater)를 이용하여 여수도 350 mL CSF 수준으로 각각 고해하였다. 재생펄프인 LCD간지와 LCD간지는 실험실용 고속해리기(Laboratory pulp disintegrator, Daeil Machinery co., Ltd., Korea)를 이용하여 충분히 해리된 것을 확인한 후 지료로 사용하였다. 본 연구에서는 경남 소재 박엽지 전문업체인 N사에서 제조하는 방법으로 박엽지 합지를 제조하고자 하였다. N사 생산현장에서는 과일봉지 원지의 백층 기준으로 천연펄프층(윗층)과 재생펄프층(아랫층)이 각각 30 g/m2 수준으로 최종 평량 60 g/m2으로 생산하였다. 그러나 실험실적으로는 합지를 위한 30 g/m2의 수초지를 제조하기 어렵기 때문에 SwBKP와 HwBKP로 구성되는 천연펄프층을 35 g/m2으로 쿠치하여 습지필을 제조하고 LCD간지 혹은 철판간지로 구성된 재생펄프층을 35 g/m2으로 쿠치하여 습지필을 제조한 후 이들을 합지하고 쿠치하여 최종 70 g/m2의 박엽지 합지를 제조하였다. 이 때 천연펄프층은 펄프 배합비에 따른 물성과 건조 효율을 분석하기 위해 SwBKP와 HwBKP의 배합비를 60:40, 40:60, 20:80로 조절하면서 박엽지 합지를 제조하였고 상세조건은 Table 1에 정리하였다. 제조한 합지 습지필을 345 kPa의 압력 조건에서 5분간 압착하고 실험실용 실린더 드라이어로 건조하여 합지 수초지를 제조하였다. 제조된 합지 수초지는 23°C, 50% 상대습도(relative humidity, RH) 조건의 항온항습기에서 24시간 조습처리를 진행하였다.

Table 1.

Manufacturing conditions of two-layer thin paper

| Pulp grade | Mixing ratio | Basis weight (g/m2) | |

| Top layer | SwBKP + HwBKP |

SwBKP:HwBKP = 60:40, 40:60, 20:80 | 35 |

| Bottom layer |

LCD interleaf or Steel interleaf |

LCD interleaf = 100 or Steel interleaf = 100 | 35 |

2.2.2 박엽지 합지의 건조 효율 및 주요 물성 측정 방법

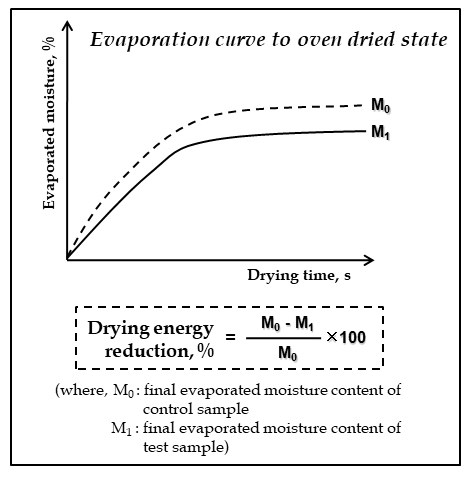

건조효율 평가를 위해 2.2.1에서 박엽지 합지 제조과정과 같이 동일한 방법으로 평량 70 g/m2으로 제조되어 압착까지 진행된 합지 습지필을 수분측정기(XC63, CAS, Korea)를 이용하여 120°C 조건으로 전건 상태에 도달할 때까지 증발되는 수분함량 곡선을 측정하여 전건상태에 도달할 때까지의 최소 건조시간, 습지필에서 증발되는 수분함량, 건조에너지 감소율을 측정하였다. 상세 평가 방법은 Fig. 3에 도시하였다. 현장에서 사용하는 양키드라이어는 전도에 의해 가열이 이루어지지만 실험실적으로 실험을 진행하기 위해 사용된 수분측정기는 막대형 할로겐램프로 열이 복사에너지로 전달되는 건조 방법의 차이가 존재한다.

조습처리된 합지의 물리적 특성과 광학적 특성을 평가하기 위해 TAPPI 표준시험법에 의거하여 벌크(TAPPI T 411), 인장강도(TAPPI T 494)를 측정하였고 광학적 특성 및 섬유 간 결합의 정도를 평가하기 위해 분광광도계(Elrepho spectrophotometer, L&W, Sweden)를 이용하여 불투명도와 광산란계수를 측정하였다. 광산란계수는 Eq. 1에 대입하여 계산하였다.

3. 결과 및 고찰

3.1 박엽지 합지의 건조 효율 평가

박엽지 합지는 천연펄프층과 재생펄프층으로 구성하였는데 SwBKP와 HwBKP의 배합비는 60:40, 40:60, 20:80으로 설정하여 실험을 진행하였다. 천연펄프와 재생펄프의 변화에 따라 습지필을 제조하여 건조곡선을 측정하고 전건상태에 도달할 때까지의 최소시간과 건조에너지 감소율을 측정하였다. 건조에너지 감소율은 N사에서 과일봉지 원지의 백층을 생산할 때 천연펄프(SwBKP:HwBKP = 60:40)와 철판간지가 사용되는 조건을 대조군으로 설정하여 계산하였다.

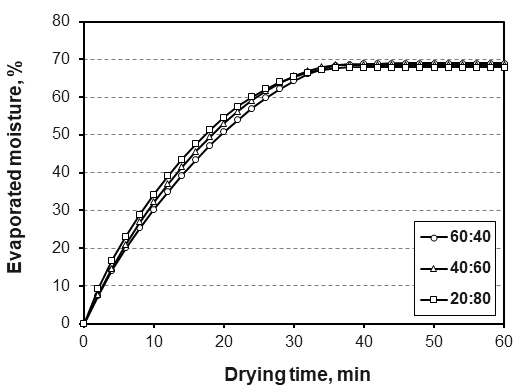

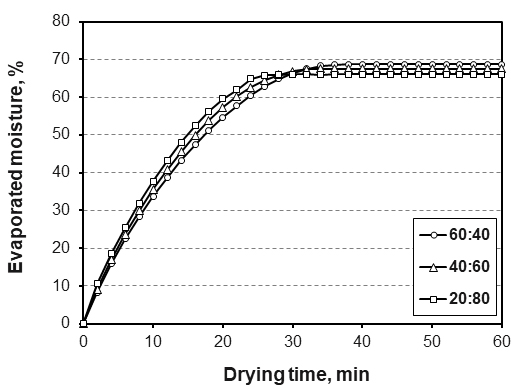

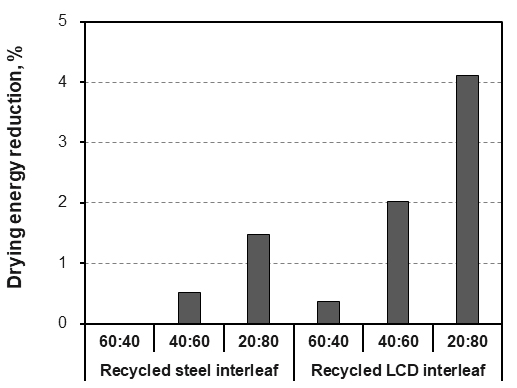

원료조건에 따른 박엽지 합지의 건조 곡선을 Figs. 4, 5에 도시하였다. 천연펄프와 철판간지로 구성된 박엽지 합지의 경우 습지필에서 증발되는 최대 수분함량은 SwBKP와 HwBKP의 배합비가 각각 60:40, 40:60, 20:80 순으로 68.9%, 68.6%, 67.9%으로 나타났고 전건상태에 도달하는 최소 건조시간은 38분, 36분, 35분으로 점차 감소하였다. 천연펄프와 LCD간지로 구성된 박엽지 합지의 경우 습지필에서 증발되는 최대 수분함량은 SwBKP와 HwBKP의 배합비가 각각 60:40, 40:60, 20:80 순으로 68.7%, 67.6%, 66.1%로 나타났고 건조시간은 35분, 32분, 26분으로 감소하였다. Fig. 6에서는 건조에너지 감소율을 나타냈는데 HwBKP의 비율이 증가하고 LCD간지가 재생펄프로 사용될 때 건조에너지 감소율이 가장 높은 4.1%를 나타냈다.

이러한 결과는 전보에서 확인할 수 있는 바와 같이 철판간지와 LCD간지의 여수도는 각각 320 mL CSF와 450 mL CSF이고 WRV는 각각 1.38 g/g이고 1.27 g/g이다. 철판간지는 LCD간지보다 여수도는 더 낮았고 WRV는 더 높아 고해 수준이 철판간지가 더 높기 때문에 LCD간지의 건조 효율이 상대적으로 우수한 것으로 판단된다.8,9,10,11) 또한 HwBKP가 SwBKP에 비해 전건상태에 도달하는 시간과 건조에너지 소비가 더 낮기때문에 HwBKP의 배합비가 높고 LCD간지가 사용된 박엽지 합지가 건조 효율이 가장 우수한 것으로 판단된다.9)

3.2 박엽지 합지의 주요 물성 평가

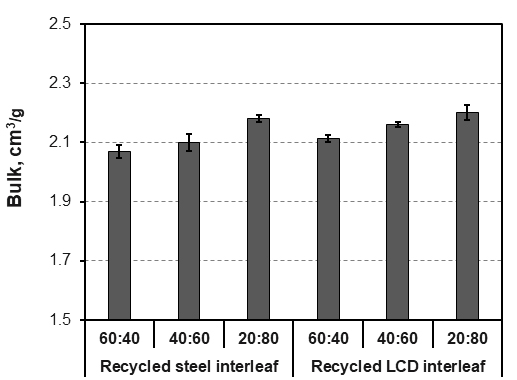

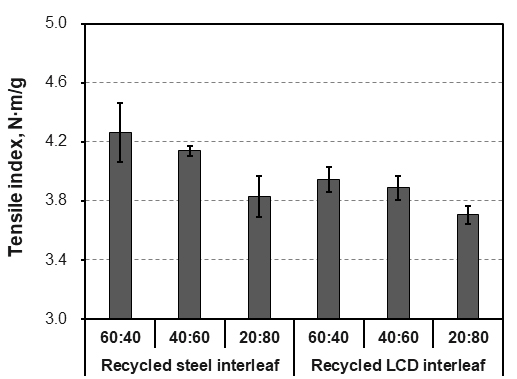

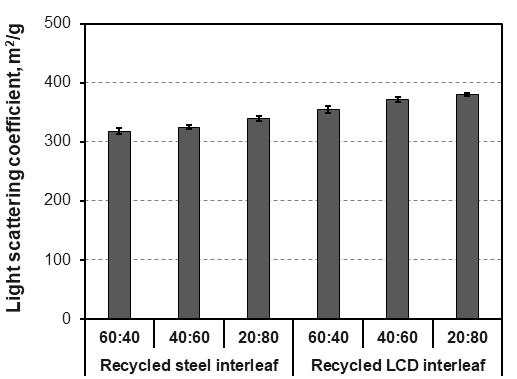

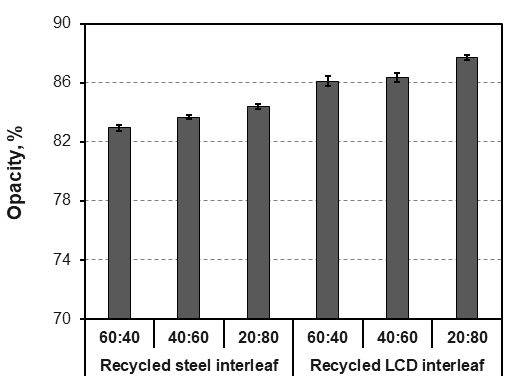

박엽지 합지의 벌크와 인장강도 측정 결과를 Figs. 7, 8에서 도시하였다. HwBKP의 배합비가 증가할수록 LCD간지가 재생펄프로 사용할수록 벌크가 증가하였다. 일반적으로 벌크가 증가하면 강도는 감소하는 경향을 나타내는데 천연펄프와 철판간지로 구성된 박엽지 합지의 경우 HwBKP의 배합비가 증가할수록 인장강도가 4.26 N·m/g, 4.14 N·m/g, 3.83 N·m/g로 나타냈으나 LCD간지로 구성된 박엽지 합지의 경우 HwBKP가 증가할수록 인장강도가 SwBKP와 HwBKP의 배합비가 각각 60:40, 40:60과 20:80 순으로 3.95 N·m/g, 3.89 N·m/g, 3.71 N·m/g로 나타냈다. 이러한 경향은 Fig. 9에서 도시한 합지의 광산란계수에서도 확인할 수 있는데 철판간지로 구성된 박엽지 합지의 경우 SwBKP와 HwBKP의 배합비가 각각 60:40, 40:60, 20:80 순으로 355.4 m2/g, 371.6 m2/g, 379.5 m2/g으로 나타냈고 LCD간지로 구성된 박엽지 합지의 경우 317.8 m2/g, 325.0 m2/g, 339.4 m2/g으로 나타냈다. 그러나 HwBKP의 배합비가 높고 LCD간지가 원료로 사용될 경우 광산란계수가 높기 때문에 Fig. 10에서도 확인할 수 있듯이 불투명도는 더 높게 나타났다.12,13)

전보에서도 확인할 수 있듯이 HwBKP와 LCD간지는 상대적으로 강도가 낮기 때문에 박엽지 합지의 원료로 사용할 때 추가적인 첨가제가 사용되지 않는다면 고강도를 기대하기 어려울 것으로 판단된다. 그러나 HwBKP와 LCD간지는 상대적으로 건조 효율이 우수하기 때문에 천연펄프층의 펄프 종류 및 배합비를 유지하면서 재생펄프의 종류를 LCD간지로 조절한다면 강도 하락을 최소화하면서 건조에너지를 2% 수준으로 절감할 수 있을 것으로 판단된다.

4. 결 론

본 연구에서는 박엽지 생산공정에서 사용되는 천연펄프와 재생펄프를 이용하여 박엽지 합지를 제조한 후 건조 효율 및 주요 물성을 측정하고자 하였다. 전보에서 건조 효율과 강도가 우수한 것으로 확인된 천연펄프와 재생펄프를 이용하여 실험실적으로 2층의 박엽지 합지를 제조하여 전건상태에 도달할 때까지의 최소건조시간과 건조에너지 감소율을 측정하였고 인장강도, 광산란계수, 불투명도를 측정하였다.

전보에서는 건조 효율이 우수한 펄프로는 LCD간지와 HwBKP, 강도가 우수한 펄프로는 LCD간지와 SwBKP로 파악되었다. 윗층에 SwBKP와 HwBKP의 배합비를 60:40, 40:60, 20:80으로 하고 아랫층에 재생펄프인 LCD간지와 LCD간지로 구성하여 박엽지 합지를 제조하였다. 건조 효율의 경우, 전건상태에 도달하는 최소 건조시간과 건조에너지 감소율로 평가하였는데 윗층에 HwBKP의 배합비가 증가할수록, 아랫층에 LCD간지가 사용되면 실제 현장생산조건대비 4% 이상 건조에너지를 감소할 수 있는 것으로 나타났다. 수초지의 주요 물성을 측정한 결과, HwBKP의 배합비가 증가하고 LCD간지가 사용되면 인장강도가 감소하였으나 광산란계수 증가에 따라 불투명도는 증가하는 경향을 나타냈다. 따라서 합지를 구성하는 윗층의 경우 SwBKP의 배합비를 높인 상태에서 아랫층에는 LCD간지를 사용하여 박엽지를 제조한다면 강도 하락을 최소화하면서 건조효율과 불투명도가 높은 박엽지를 생산할 수 있을 것으로 판단된다.

결론적으로 펄프 종류와 배합비를 조절하고 홀겹이 아닌 다층으로 박엽지를 생산할 경우 강도를 포함한 주요 물성 변화를 최소화하면서 건조에너지를 절감할 수 있을 것으로 기대된다.