1. 서 론

2. 재료 및 방법

2.1 공시재료

2.2 실험 방법

3. 결과 및 고찰

3.1 Hw-BKP와 신문지의 소수화 효율 비교

3.2 유기용매 세척을 통한 NP의 소수성 효율 개선 여부 탐색

4. 결 론

1. 서 론

최근 플라스틱 일회용품이 과도하게 소비됨에 따라 폐플라스틱에 의한 환경오염 문제가 전 세계적으로 심각하게 제기되고 있다. 플라스틱은 재활용이 어렵고 생분해가 되지 않으므로 뒤처리가 쉽지 않다는 단점이 있다.1) 하지만 플라스틱과 달리 목재섬유를 원료로 제조되는 종이의 경우 쉽게 물에 풀어지기에 재활용이 용이하고 자연적으로 생분해되므로 친환경적이라는 장점이 있다. 이에 플라스틱을 친환경 소재인 종이로 대체하기 위한 연구가 활발히 진행되고 있으나 펄프 섬유의 주성분인 셀룰로오스는 단량체인 글루코스의 2, 3, 6번 탄소에 존재하는 수산기로 인해 친수성을 띠기에 종이가 수분에 노출되면 내수성이 취약하고 섬유 간 결합력이 약해져 종이의 강도가 저하되는 단점이 있다. 이러한 종이의 단점을 극복하는 방안 중 하나로 종이의 소수화 처리를 고려해 볼 수 있다.2,3,4,5)

종이를 소수화하는 방법의 하나로 염화지방산의 기상 그라프트 반응은 수산기가 노출된 셀룰로오스 표면에 기체상 염화지방산(Fatty Acid Chloride)의 아실기를 반응시켜 에스테르 결합을 통해 셀룰로오스를 셀룰로오스 팔미테이트로 개질하는 방법이다.6,7) 기상 그라프트 반응은 셀룰로오스 섬유의 기본 특성에 거의 영향을 미치지 않으면서 소수화가 가능하다는 장점이 있다. 또한 기상 그라프트 처리된 소수성 종이를 재활용할 때 에스테르 반응으로 셀룰로오스 섬유의 표면에 결합된 지방산은 섬유의 표면이 벗겨지지 않는 한 소수성을 유지한다.8)

다만 종이의 소수화 측면에서 재활용이 거듭된 종이일수록 염화지방산의 기상 그라프트 반응에 의한 소수화 처리 효율이 저하된다고 보고된 바 있다.9) 이는 종이 자원의 재활용 공정 중에 여러 가지 오염물질에 의해 섬유 표면이 오염되어 염화지방산과 반응해야 할 수산기가 가리어짐에 따라 기상 그라프트 효율이 감소한 것으로 의심된다.9,10,11) 섬유의 표면은 다양한 이물질에 의해 오염되었을 것으로 예상되었으나, 재생 신문용지와 같이 flotation, dispersing 등의 재활용 공정을 거친 재생지는 중성 혹은 알칼리 공정수에 용해되는 소수성 오염물질이 이미 제거되었을 것으로 추정되었다. 따라서 수용성이 아닌 유기용매에 녹는 일부 유용성 오염물질이 재생 섬유 표면에 남아있을 것으로 예상되었기에 유기용매를 이용해 오염물질의 용출 처리를 진행할 때 재생지에 대한 염화지방산의 기상 그라프트 효율이 개선될 것으로 기대되었다. 오염물질의 제거에 활용할 수 있는 유기용매의 예로서 먼저 아세톤은 염화지방산의 기상 그라프트 반응 시 미반응 지방산을 추출하는 데 사용하는 유기용매이다. 알코올과 벤젠은 수지류와 지방산, 지방산 에스터, 왁스 및 비비누화물(unsaponifiable substances)을 용해할 수 있고, Tetrahydrofuran(THF)은 재생 섬유의 점착성 이물질인 소수성 고분자를 용해하는 효과가 있다.

이에 본 실험에서는 활엽수 표백 크라프트 펄프 수초지와 재활용 신문지의 소수화 효율을 비교12)한 후, 재활용 신문지의 염화 팔미토일에 의한 기상 그라프트 반응 효율 저하를 극복하는 측면에서 아세톤, 에탄올, 벤젠, THF 등 네 종류의 유기용매 세척 처리를 통해 재생지의 소수화 효율을 개선할 수 있는지 알아보고자 하였다.

2. 재료 및 방법

2.1 공시재료

2.1.1 원지

본 연구에서는 국내 D사에서 제공받은 평량 43 g/m2의 신문지 원지(Newspaper, NP)를 사용하였으며, 활엽수 표백 크라프트 펄프(Hardwood Bleached Kraft Pulp, Hw-BKP)의 경우 국내 M사에서 제공받은 건조된 시트 펄프를 사용하였다.

2.1.2 약품

기상 그라프트 반응에는 염화지방산 중 탄소 수가 16개인 염화 팔미토일(Palmitoyl chloride, C16H31ClO, 98%, Acros社)을 사용하였으며 재생지의 세척을 위해 사용된 4종의 유기용매는 아세톤(Acetone, C3H6O, 대정화금社), 알콜(Ethyl Alcohol, C2H5OH, 대정화금社), 벤젠(Benzene, C6H6, 대정화금社), 테트라하이드로퓨란(Tetrahydrofuran, C4H8O, 대정화금社)이다.

2.2 실험 방법

2.2.1 지료 조성 및 수초지

TAPPI Standard disintegrator(Lorentzen & Wettre, Sweden)를 활용하여 농도 1.2%, 온도 23°C, 3000 rpm의 조건으로 NP를 10분간 해리하였다. Hw-BKP의 경우 해리된 NP와 동일한 여수도인 350 mL CSF로 조정하기 위해 Valley beater를 사용하여 1.5% 농도 조건에서 하중 없이 20분간 해리한 후, 8 kg의 하중을 적용하여 고해를 실시하였다. 준비된 펄프는 수초를 진행하기 전에 섬유의 소수화 효율을 비교 및 관찰하기 위해 다른 영향을 미칠 수 있는 크기 75 µm 이하의 미세분을 제거하기 위해 200 mesh 스크린으로 거르며 Hyper washing을 실시하였다. 이후 평량 100 g/m2으로 사각 수초하였다.

2.2.2 재생 신문지 수초지의 유기용매 세척 및 기상 소수화 처리

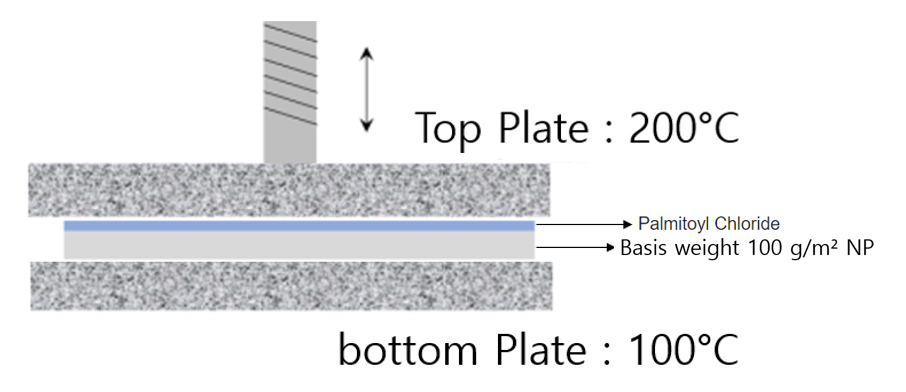

염화 팔미토일의 기상 그라프트 처리를 위해 10×20 cm2로 재단된 수초지 시편에 Lab Scale 그라비어 인쇄기(Gravure Printer, RK Print Coat Instruments Ltd, UK)로 염화 팔미토일을 전이하였다. 이후 Hot Press(Hot Press, BONGSHIN, Korea)를 이용해 염화 팔미토일이 전이된 시편을 압착, 가열하여 소수화 처리하였다(Fig. 1). 염화 팔미토일의 전이 및 기상 그라프트 반응 조건은 Table 1과 같다.

Table 1.

Conditions of Gas grafting treatment

10×20 cm2로 재단된 시편 3장을 유기용매 500 mL가 담긴 원형 플라스틱 통에 넣은 후 중탕 온도 30°C에서 초음파 세척기(Ultrasonic cleaner, 삼흥과학, korea)로 20분 동안 세척하였다. 아세톤과 알콜로 세척한 시편은 세척 후 유기용매가 모두 증발할 때까지 후드에서 건조한 뒤 105°C 건조기에서 10분 동안 추가로 건조하여 유기용매를 완전히 증발시켰으며 벤젠과 THF로 세척한 샘플은 안전상의 이유로 후드에서 24시간 동안 자연 건조하였다. 유기용매 세척이 기상 소수화 처리 효율에 미치는 영향을 분석하기 위해 유기용매 세척과 기상 그라프트 처리 순서를 다양하게 적용해 보았으며 그 순서와 샘플의 이름은 Table 2와 같다. 그라프트 처리는 G, 유기용매 세척은 W로 명명하였다.

Table 2.

Sample name in order of organic solvent wash and gas graft hydrophobization treatment

| Sample name | Processing steps |

| G | Gas grafting |

| WG | Washing > gas grafting |

| GW | Gas grafting > washing |

| WGW | Washing > gas grafting > washing |

2.2.3 내수성 및 섬유 특성 분석

NP와 Hw-BKP를 대상으로 한 염화 팔미토일의 기상 그라프트 효율 비교 및 유기용매 세척을 통한 NP의 소수화 효율 개선 여부를 탐색하기 위해 TAPPI standard method T 441 om-09에 의거하여 Cobb size degree와 접촉각을 측정하여 시편의 내수성을 측정하였다. Cobb 흡수도 측정을 위해 상온(23±1°C)의 증류수를 사용하였으며 흡수 시간을 5분 및 30분으로 달리하여 측정하였다. 물방울 접촉각은 접촉각 측정기(The Pocket Goniometer, FIBRO System AB, Sweden)를 이용해 시편 당 3회씩 반복 측정하였다. 섬유 특성은 섬유장 측정기(L&W Fiber Tester Plus, Lorentzen & Wettre, Sweden)를 활용하여 시편 당 3회씩 측정하였다.

3. 결과 및 고찰

3.1 Hw-BKP와 신문지의 소수화 효율 비교

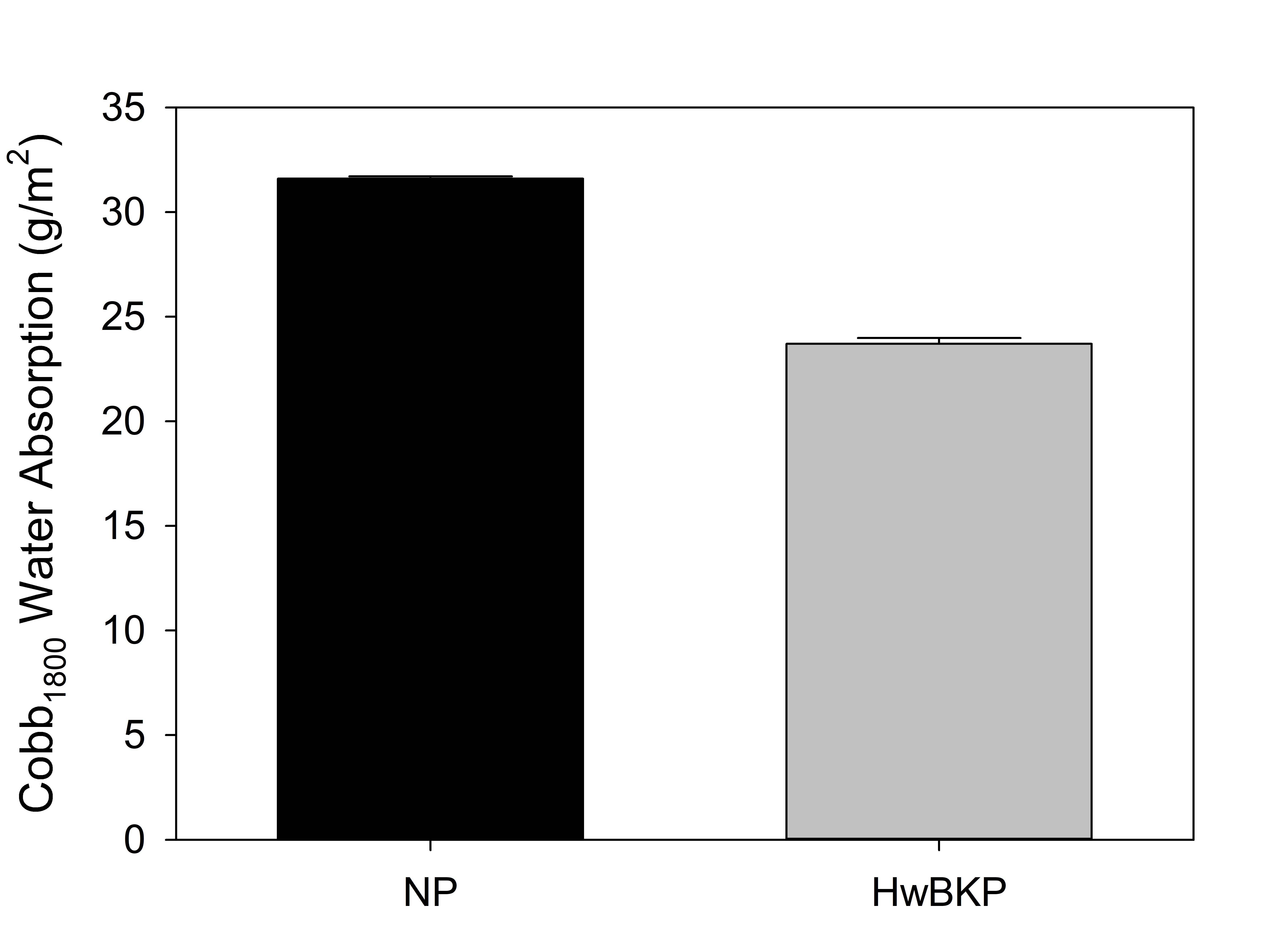

재생 섬유의 염화 팔미토일에 의한 기상 그라프트 소수화 효율을 파악하기 위해 신문지 원지와 Hw-BKP를 원료로 평량 100 g/m2인 수초지를 각각 제작하여 기상 그라프트 처리를 실시하였으며 내수성 분석을 통해 소수화 효율을 비교하고자 하였다. Fig. 2는 전술한 방법으로 소수화 처리한 Hw-BKP 수초지와 NP 수초지의 Cobb 흡수도 측정 결과이다. 그래프에 나타난 바와 같이 NP를 원료로 수초한 종이를 소수화시켰을 때의 Cobb 흡수량이 Hw-BKP를 수초한 종이의 경우보다 더 많은 것을 확인할 수 있었다. Cobb 흡수량은 동일한 면적의 시편에 일정 시간 동안 흡수된 물의 무게로 내수성에 반비례하기에 Cobb 흡수량이 클수록 내수성이 불량하다는 것을 의미한다. 즉, NP를 수초한 종이를 기상 그라프트 처리로 소수화할 때 Hw-BKP를 수초한 종이의 경우보다 내수성이 불량하였기에 NP를 수초한 종이의 염화 팔미토일의 기상 그라프트 처리 효율이 Hw-BKP를 수초한 종이의 경우보다 저조함을 알 수 있었다.

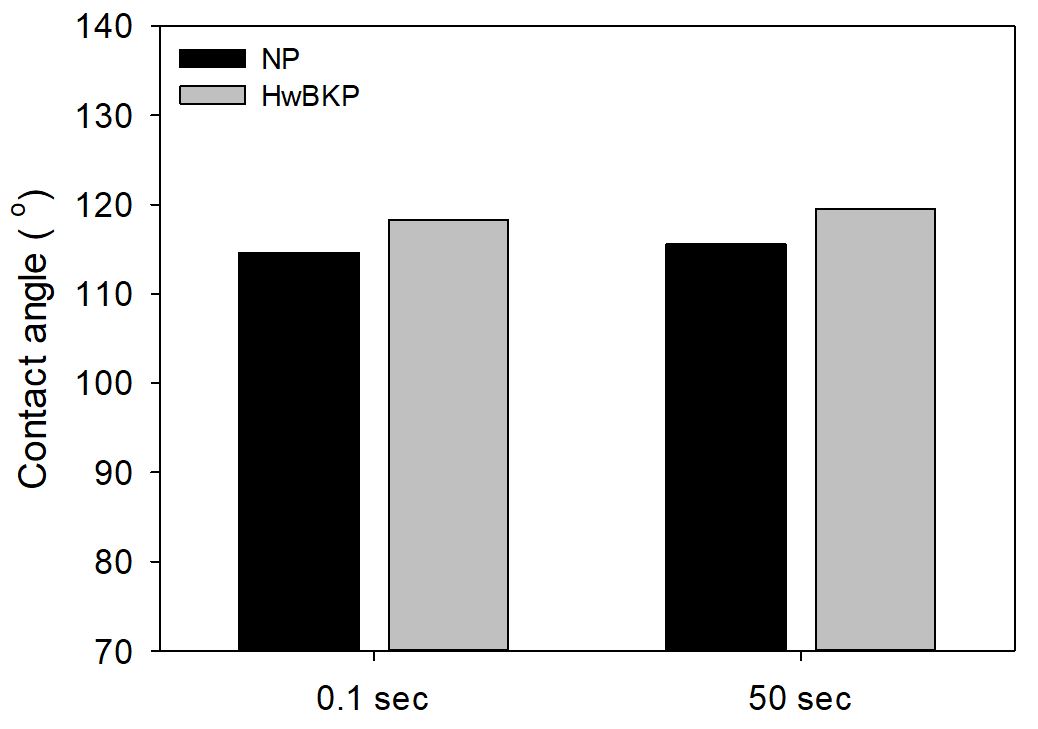

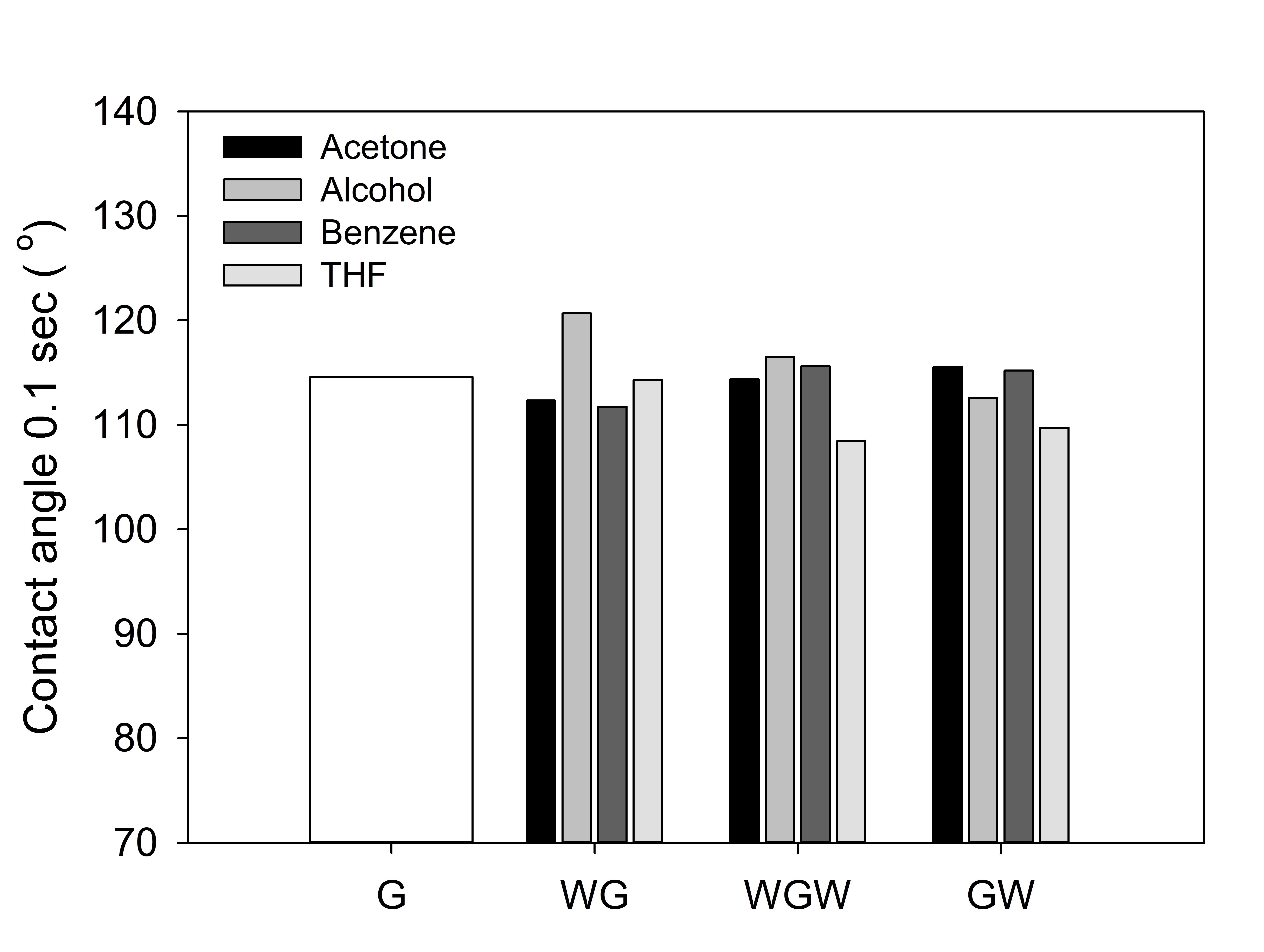

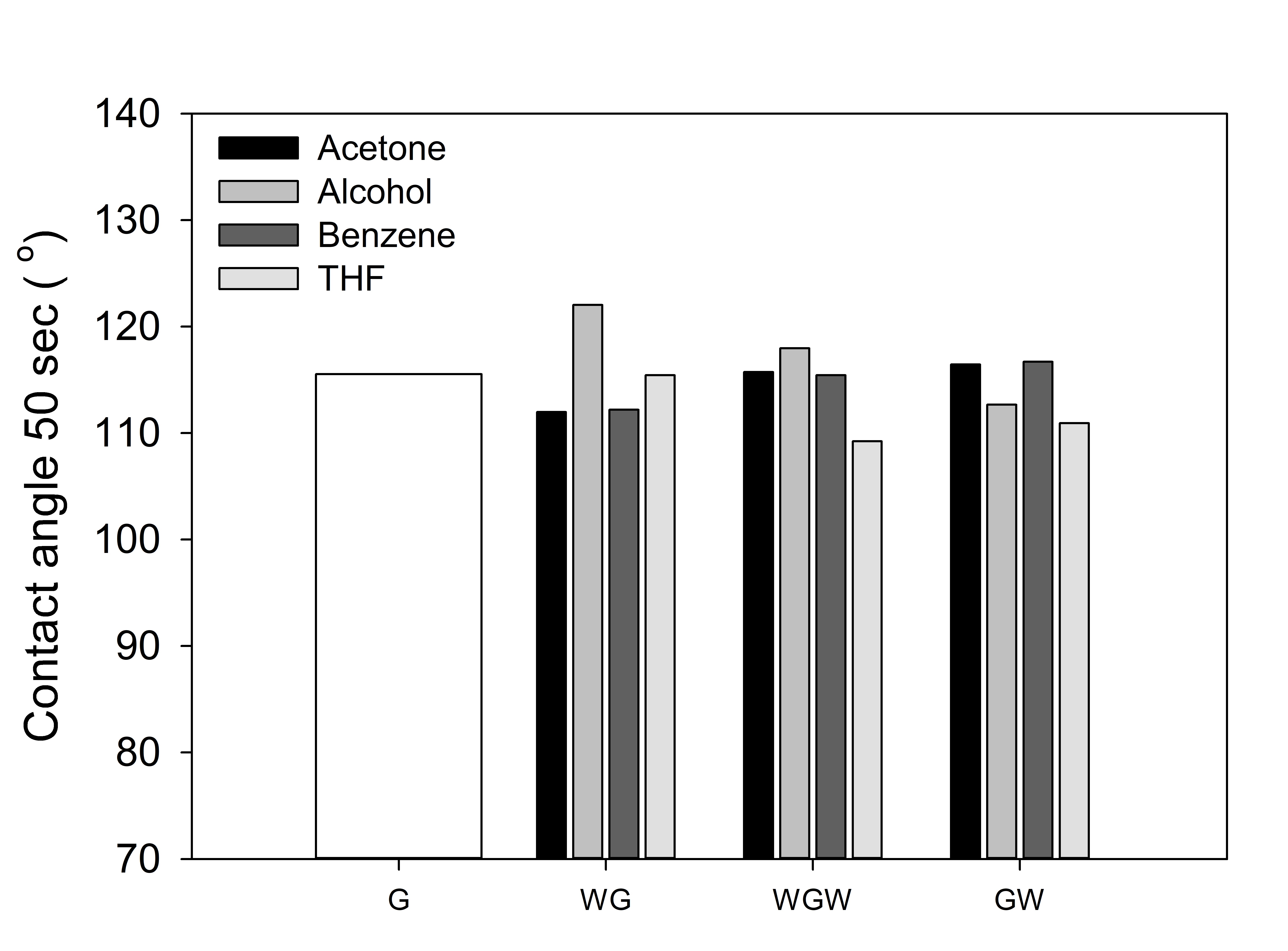

Fig. 3는 종이 표면에 물방울을 떨어뜨리고 0.1초와 50초 후에 측정한 물방울 접촉각을 나타낸 결과이다. 접촉각은 물방울과 종이가 맞닿는 면적을 기준으로 물방울이 이루는 각도를 의미하는 것으로 각도가 높을수록 내수성이 우수함을 나타낸다. 그림에 나타난 바와 같이 0.1초와 50초 경과 후의 접촉각 모두 Hw-BKP로 수초한 종이가 신문지로 수초한 종이보다 더 높았다. 따라서 위의 내수성 분석을 통해 Hw-BKP 원료 기반 수초지의 염화 팔미토일의 기상 그라프트 처리 효율이 NP 원료 기반 수초지보다 우수함을 확인하였다.

이러한 결과의 원인을 알기 위해 NP와 Hw-BKP의 섬유 특성을 비교하였다. Table 3은 섬유 특성과 관련된 결괏값이다. 해당 데이터를 보면 섬유의 길이, 섬유의 넓이, 섬유의 둘레는 NP가 더 길고 넓게 관측되었다. 섬유의 둘레가 길수록 수산기가 노출될 수 있는 면적이 넓어져 기상 그라프트 효율이 높을 것으로 기대되었다. 그러나 기상 그라프트 효율을 파악하기 위해 실시한 내수성 평가 실험에서는 섬유장, 섬유의 넓이, 섬유의 둘레가 더 높게 관측된 신문지 수초지의 내수성이 오히려 저조하였다. 이는 섬유를 재활용하는 과정에서 유입된 여러 이물질이 섬유 표면에 흡착하여 염화 팔미토일에 의한 기상 그라프트 반응을 저해하였기 때문으로 의심되었다.

Table 3.

Comparison of fiber properties between NP and Hw-BKP

| NP | Hw-BKP | |

| Fiber length (mm) | 0.951 | 0.845 |

| Fiber width (µm) | 22.0 | 20.7 |

| Fiber shape (%) | 85.5 | 85.9 |

| Fiber perimeter (%) | 9.63 | 7.43 |

3.2 유기용매 세척을 통한 NP의 소수성 효율 개선 여부 탐색

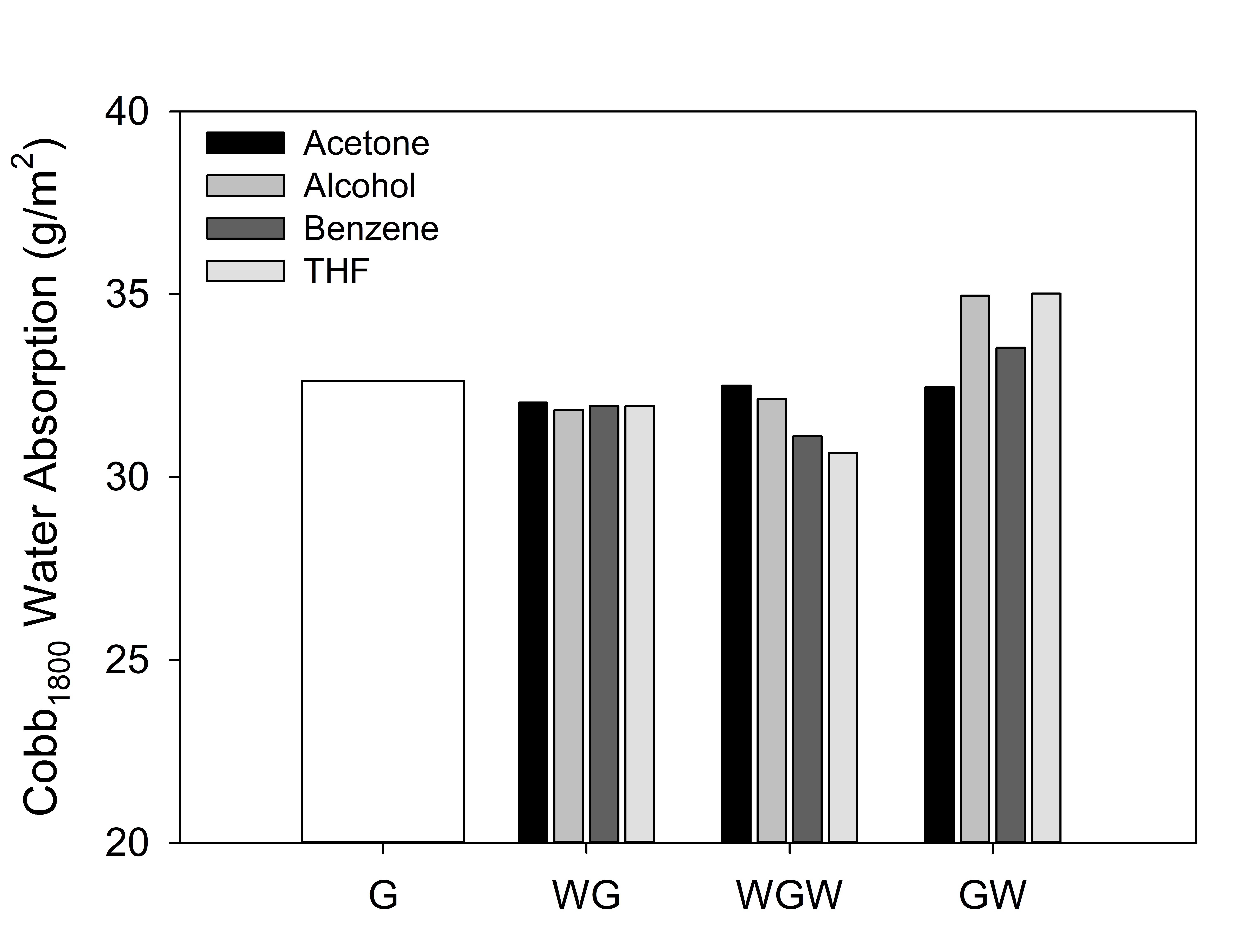

상기 결과에 따르면 염화 팔미토일에 의한 신문지 수초지의 기상 그라프트 효율이 낮은 이유를 섬유 재사용 시 유입되는 이물질이 섬유의 표면을 오염시켰기 때문이라고 추측했다. 이를 확인하기 위하여 NP 수초지를 용해성과 휘발성이 좋은 Acetone, Alcohol, Benzene, THF 4가지 유기용매로 초음파 세척하고 기상 그라프트 처리한 후 Cobb 사이즈도와 접촉각 분석으로 기상 그라프트 효율 개선 여부를 확인하였다. Fig. 4는 Cobb 사이즈도 측정 결과를 나타낸 그래프이고, Fig. 5, 6에는 접촉각 측정 결과를 나타내었다. Cobb 사이즈도 측정 결과 유기용매 세척 후 소수화 처리한 조건(WG 조건)과 유기용매 세척 없이 소수화한 조건(G 조건)의 측정값을 비교하였을 때, Cobb 흡수도가 유사하게 측정되었다. 또한, 유기용매 세척 후 소수화 처리를 하고 유기용매로 한 번 더 세척한 조건(WGW 조건)과 유기용매 세척 없이 소수화한 조건(G 조건)의 경우 THF 용매로 세척하였을 때 측정값이 가장 낮게 측정되었으나 그 차이는 미미하였기에 큰 개선을 이루었다고 보기 어려웠다. 접촉각의 경우에도 유기용매로 세척한 조건들은 0.1초와 50초 모두 유기용매 세척 없이 소수화한 조건(G 조건)보다 값이 낮게 나오거나 유사한 결과를 나타냈다. 알코올로 세척한 시편의 접촉각은 상대적으로 높았으나 이는 에탄올로 인해 종이의 표면이 거칠어짐에 따른 결과이며 유기용매 세척 없이 소수화한 조건(G 조건)에 비해 6.07˚만이 높아졌으므로 효과적인 개선이 이루어졌다고 보기 어려웠다. 이와 같이 유기용매 세척으로 인한 소수화 개선이 이루어지지 않았으므로 재생지의 소수화 효율이 저조한 것은 섬유 표면에 흡착된 이물질이 아닌 다른 원인 때문으로 추정된다.

4. 결 론

본 실험에서는 미세분을 제거한 신문지 원지와 Hw-BKP를 각각 동일한 평량으로 수초하여 기상 그라프트 처리한 후 소수화 효율을 비교하였다. 그 결과 재생 섬유인 NP 수초지가 virgin 섬유인 Hw-BKP 수초지보다 소수화 효율이 저조함을 확인하였다. 이에 재활용되는 과정에서 재생 섬유 표면에 부착된 다양한 오염물질로 인해 소수화 효율이 저하되는 것으로 추정하였다.

NP 수초지를 구성하는 섬유 표면이 오염되어 소수화 효율을 저해한다는 가정에서 유기용매 세척 여부와 세척 순서 및 횟수에 따른 염화 팔미토일의 그라프트 반응 효율 개선 여부를 살펴보았으나 관련 증거를 찾지 못하였다. 따라서 신문지의 소수화 효율이 virgin 섬유의 경우보다 저조한 이유는 섬유 표면의 오염 때문은 아니라고 판단된다. 재생 섬유는 재활용되는 과정에서 섬유의 건조와 재습윤을 거치는데 이를 반복하며 섬유가 점차 딱딱하게 굳는 각질화가 발생한다. 각질화가 진행된 섬유는 그렇지 않은 섬유에 비해 plausibility가 낮기 때문에 종이 강도나 탈수성 측면에서 저조하다. 또한 섬유 표면의 수산기 역시 적어지므로 이 때문에 기상 소수화 효율이 저하되었을 것으로 의심된다. 따라서 추후 재활용으로 인해 섬유가 각질화됨에 따른 소수화 효율의 변화를 살펴보는 등 추가 연구가 필요하다고 판단된다.