1. 서 론

2. 재료 및 방법

2.1 공시재료

2.2 실험방법

3. 결과 및 고찰

3.1 굴 패각 부산물 유래 경질 탄산칼슘의 특성 분석 결과

3.2 경질 탄산칼슘의 투입량에 따른 수초지의 물리적 특성 및 건조에너지 감소율 평가 결과

3.3 마이크로 피브릴화 셀룰로오스의 물성 평가 결과

3.4 마이크로 피브릴화 셀룰로오스의 투입에 따른 수초지의 물리적 특성 및 건조에너지 절감 평가 결과

4. 결 론

1. 서 론

국내 산업용지 생산공정에서는 주로 재생펄프가 사용되는데 이는 미세섬유의 함량이 매우 높아 목표하는 평량에 도달하기 위해서는 더 많은 원료가 요구된다. 또한 미세섬유의 영향으로 탈수성 저하가 나타나 건조에너지에 대한 많은 비용이 부담되고 있기 때문에 펄프 원료 및 건조에너지 절감을 위한 기술개발이 필요하다고 판단된다.1,2)

경질 탄산칼슘(precipitated calcium carbonate, PCC)은 석회석을 합성하여 제조되는 무기계 충전제로 인쇄용지에서는 벌크, 스티프니스, 백색도 등의 개선을 위해 활발히 사용되고 있다.3,4,5) 하지만 산업용지에서는 광학적 특성이 중요한 품질이 아니기 때문에 무기계 충전제를 사용하지 않고 있다. 선행연구6) 결과에 따르면 판지의 무기물 함량이 증가함에 따라 벌크가 상승하게 되어 펄프 원료와 건조에너지 소비가 감소하게 되는 것으로 나타났고 이에 따라 판지에 무기계 충전제인 PCC의 사용이 적절한 것으로 판단된다. 하지만 PCC를 종이에 적용할 시 종이의 기계적 특성에 부정적인 영향을 미치는 단점이 있기 때문에 이를 극복하기 위한 새로운 방안이 필요하다고 판단된다.

국내에서 양식되는 패류 중 굴은 가장 높은 생산량을 나타내고 이에 따라 굴 패각의 발생량도 증가하고 있어 매년 약 23만톤이 처리되지 못해 방치되어 환경오염을 일으키고 있다.7,8,9) 이와 같은 문제점을 해결하기 위해서는 대량의 굴 패각을 자원화하여 효율적으로 이용할 수 있는 적용기술이 개발되어야 한다고 판단된다. 굴 패각은 소량의 유기물을 제외하면 전체의 약 95%가 탄산칼슘으로 이루어져 있기 때문에9,10) 굴 패각으로 제조한 경질 탄산칼슘은 제지산업에서 사용되는 석회석으로 제조한 경질 탄산칼슘의 대체재로 이용이 가능할 것으로 판단된다.

목재 섬유에서 유래된 마이크로 피브릴화 셀룰로오스(micro-fibrillated cellulose, MFC)는 우수한 강도적 특성과 배리어 특성으로 인해 다양한 분야에서 많은 관심을 받고 있다.11) 이는 그라인더나 호모게나이저와 같은 기계적 처리를 이용하여 제조되고 펄프 섬유보다 높은 종횡비를 지니기 때문에 다른 복합재나 첨가제로 적용이 될 경우 조밀한 네트워크를 형성을 하는데 유리한 장점이 있다.12,13) 이를 종이 제조과정에 적용할 경우 펄프 섬유와 결합하여 종이의 강도 향상을 기대할 수 있을 것으로 판단된다.

따라서 본 연구에서는 굴 패각 부산물 유래 경질 탄산칼슘(Oyster shell PCC, O-shell PCC)의 품질을 분석하고 O-shell PCC의 투입량에 따른 벌크 및 건조에너지를 평가하여 산업용지 생산공정에 적용 가능한 O-shell PCC의 조건을 도출하고자 하였다. 또한 O-shell PCC 적용을 통해 나타나는 강도 저하를 방지할 수 있는 MFC를 적용하여 산업용지의 원료 및 건조에너지 절감 기술을 개발하고자 하였다.

2. 재료 및 방법

2.1 공시재료

본 연구에서는 O사에서 제공받은 무기계 충전제인 굴 패각 부산물 유래 경질 탄산칼슘(Oyster shell PCC, O-shell PCC)과 대조군으로 O사에서 제공받은 상업용 경질 탄산칼슘(commercial PCC)을 사용하였다. 또한 H사에서 분양받은 재생펄프(Korean old corrugated container, KOCC)를 사용하여 수초지를 제조하였고 수초지 제조 시 충전제를 보류시키기 위해 K사에서 제공받은 양이온성 고분자전해질(Cationic polyacrylamide, C-PAM)을 사용하였다. 사용한 C-PAM의 분자량은 5,000,000 g/mol, 전하밀도는 1.63 meq/g를 나타냈다. 마이크로 피브릴화 셀룰로오스의 공시재료로 M사에서 분양받은 활엽수 표백 크라프트 펄프(Hardwood bleached kraft pulp, HwBKP)를 사용하였다.

2.2 실험방법

2.2.1 굴 패각 부산물 유래 경질 탄산칼슘의 특성 분석

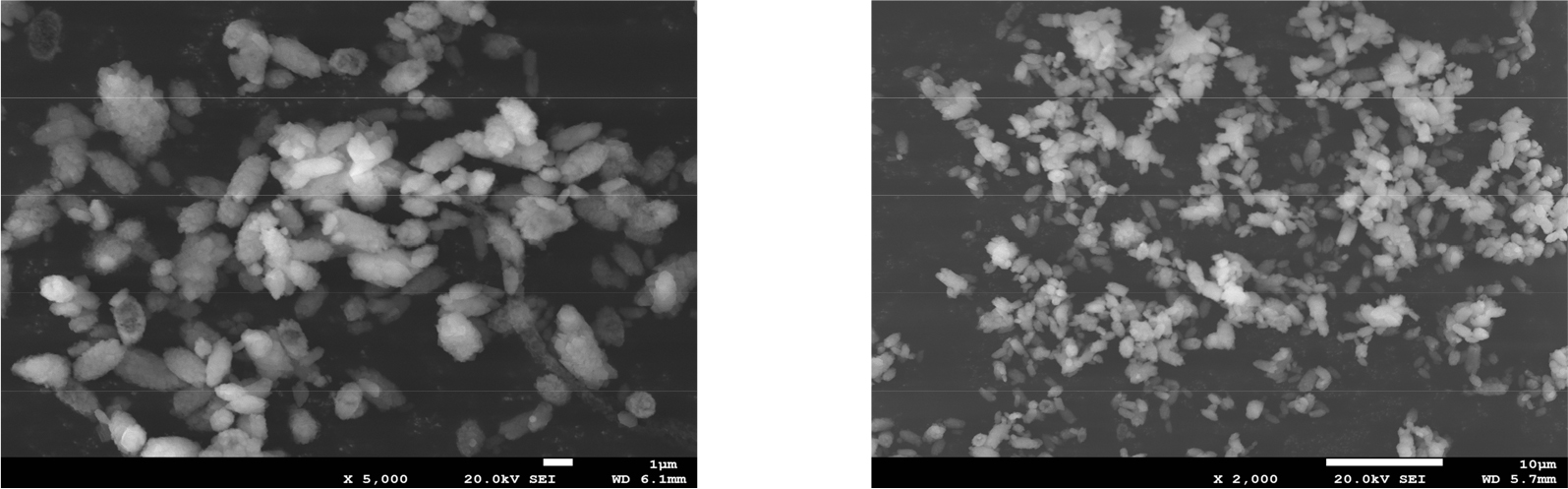

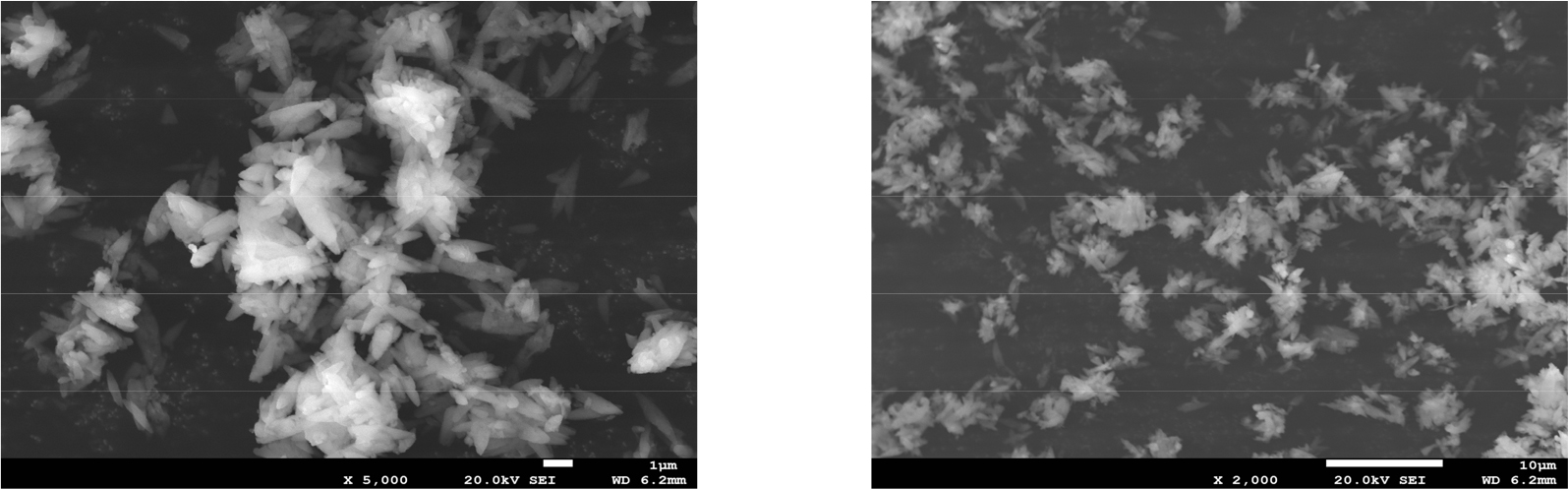

O-shell PCC의 평균 입도 분석을 위해 입도 측정기(1090LD, Cilas, France)를 이용하여 평균 입도 및 입도 분포를 측정하였다. 이후 80 mesh 스크린으로 분급한 O-shell PCC와 commercial PCC의 평균 입도 및 입도 분포를 측정하고 형태 분석을 위해 전계방사 주사전자현미경(FE-SEM, Field Emission Scanning Electron Microscope, JSM-7610F, JEOL, Japan)을 이용하여 이미지를 촬영하였다. 제타전위 측정기(ZetasizerNano ZS, Malvern, UK)를 이용하여 PCC의 평균 제타전위를 분석하였다.

2.2.2 지료 조성 및 경질 탄산칼슘의 투입량에 따른 수초지 제조

실험실용 고속해리기를 이용하여 KOCC를 2% 농도로 해리한 다음 0.5-0.7%로 희석하여 지료를 준비하였다. 준비된 지료를 이용하여 O-shell PCC와 commercial PCC를 각각 전건섬유 대비 3, 6, 9, 12%로 투입하였고 탄산칼슘 보류를 위해 C-PAM을 전건섬유 대비 0.05%로 투입한 후 600 rpm 조건으로 1분간 교반하였다. 교반이 완료된 지료를 이용하여 실험실용 사각수초지기로 평량 100±2 g/m2의 습지필을 제조하였다. 제조된 습지필을 345 kPa의 압력 조건에서 5분간 압착하고 실험실용 실린더 건조기로 건조하여 수초지를 제조하였다. 제조된 수초지는 23℃, 50% 상대습도(relative humidity, RH)의 항온항습기에서 24시간 조습 처리하였다.

2.2.3 경질 탄산칼슘의 투입량에 따른 수초지의 물리적 특성 및 건조에너지 감소율 평가

제조된 수초지에서 실제로 보류된 PCC의 양을 평가하기 위해 TAPPI T 211에 의거하여 회분함량을 측정하였다. 조습 처리된 수초지의 물성을 평가하기 위해 TAPPI 표준시험법에 의거하여 벌크(TAPPI T 411), 인장강도(TAPPI T 494), 압축강도(TAPPI T 818), 파열강도(TAPPI T 403)를 측정하였다. PCC의 투입량에 따른 수초지의 건조에너지 소비량은 습지필의 함수율을 이용하여 평가하였다. 2.2.2 에서의 5분 압착 후 습지필의 무게를 측정한 후 110±5℃ 조건의 실험실용 건조기(WOF- 155, Wisd, Korea)를 이용하여 전건 상태의 무게를 측정하여 습지필의 함수율을 측정하였다. 건조에너지 감소율(Drying energy reduction)은 PCC가 투입되지 않은 습지필의 함수율(M0)과 PCC를 포함하는 습지필의 함수율(M1)을 Eq. 1에 대입하여 계산하였다.14)

where, M0 : moisture content of handsheet without PCC,

M1 : moisture content of handsheet containing PCC.

2.2.4 마이크로 피브릴화 셀룰로오스 제조 및 물성 평가

실험실용 밸리비터(Valley beater)를 이용하여 HwBKP를 해리한 뒤 여수도 450 mL CSF가 되도록 기계적 전처리를 진행하였다. 전처리된 펄프 현탁액을 증류수를 이용하여 농도 1%로 희석한 후 운전속도 1,500 rpm, 스톤간격 –150 μm 조건의 마이크로 그라인더(MKZA6-2, Masuko Sangyo Co., Ltd., Kawaguchi, Japan)에 1회 통과시켜 마이크로 피브릴화 셀룰로오스(micro-fibillated cellulose, MFC)를 제조하였다. 제조된 MFC의 섬유폭 측정을 위해 전계방사 주사전자현미경(FE-SEM, Field Emission Scanning Electron Microscope, JSM- 7610F, JEOL, Japan)을 이용하여 이미지를 촬영하였다. 촬영된 이미지에 격자를 적용하여 교차지점에 있는 섬유폭을 측정하였고 100개 이상의 섬유폭의 평균값으로 평가하였다. 입도 측정기(1090LD, Cilas, France)를 이용하여 MFC의 입도를 측정하였고 저전단점도계(DV-IP, Brookfield Engineering Laboratories, USA)를 이용하여 MFC의 저전단점도를 측정하였다.

2.2.5 마이크로 피브릴화 셀룰로오스 투입에 따른 수초지 제조 및 물성 평가

MFC 투입량에 따른 수초지의 벌크와 건조에너지를 평가하기 위해 O-shell PCC를 전건섬유 대비 6% 첨가하고 MFC 투입량을 전건섬유 대비 0.1, 0.2, 0.3% 투입한 뒤 C-PAM을 전건섬유 대비 0.05% 투입하여 1분간 600 rpm 조건으로 교반하였다. 교반이 완료된 지료는 실험실용 사각수초지기로 평량 100±2 g/m2의 습지필을 제조하였다. 제조된 습지필을 345 kPa의 압력 조건에서 5분간 압착하고 실험실용 실린더 건조기로 건조하여 수초지를 제조하였다. 제조된 수초지는 23℃, 50% RH의 항온항습기에서 24시간 조습 처리하였다. MFC 적용에 따른 수초지의 물성 평가는 2.2.3과 동일한 방법으로 진행하였다.

3. 결과 및 고찰

3.1 굴 패각 부산물 유래 경질 탄산칼슘의 특성 분석 결과

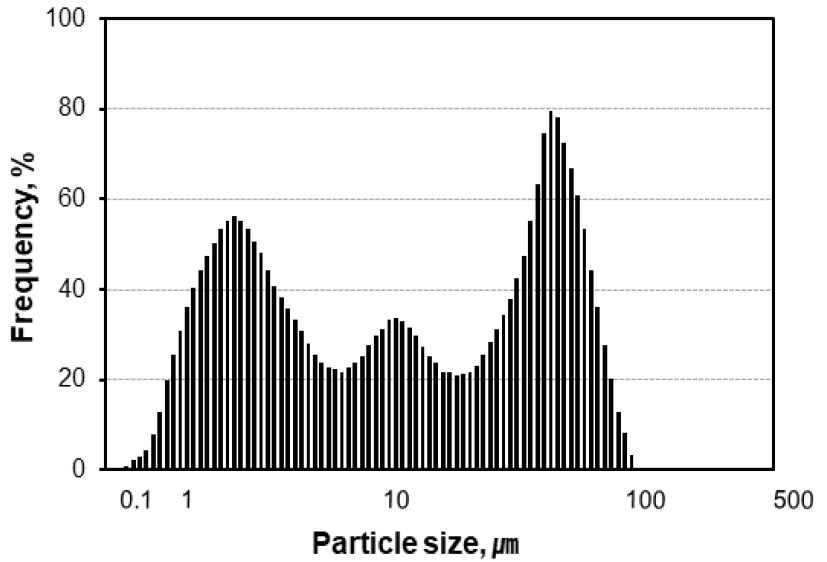

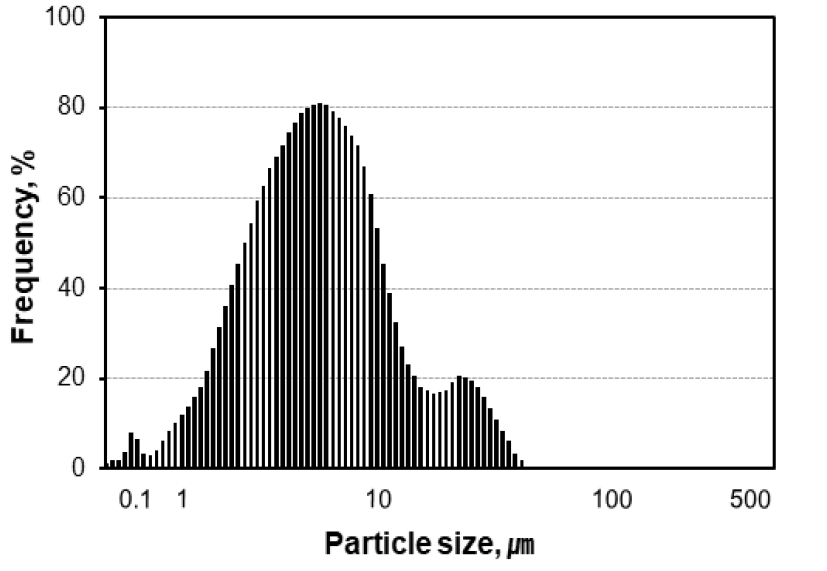

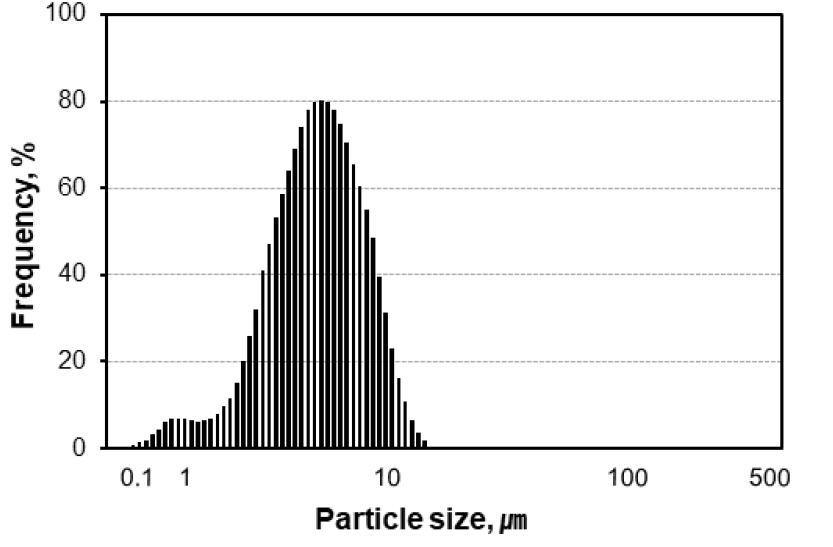

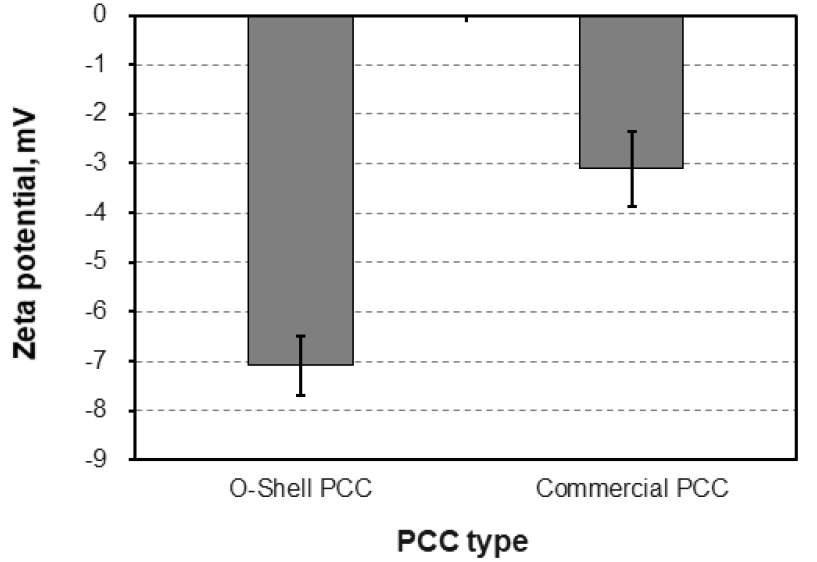

O-shell PCC와 commercial PCC의 입도 분석 결과를 Table 1과 Figs. 1, 2, 3에 도시하였다. O-shell PCC의 평균 입도는 19.8 ㎛로 나타났고 입도 분포는 다분산성으로 넓은 분포도를 나타냈다. 넓은 입도 분포를 지닌 O-shell PCC는 입자의 크기가 불균일하기 때문에 80 mesh 스크린을 이용하여 적절한 분급과정을 거친 후 실험을 진행하였다. 분급 과정을 거친 O-shell PCC의 평균 입도는 7.4 ㎛로 측정되었다. commercial PCC의 평균 입도는 5.6 ㎛로 O-shell PCC의 평균 입도보다 상대적으로 더 작은 것으로 나타났다. Figs. 2, 3에서 O-shell PCC는 commercial PCC보다 상대적으로 입도의 균일성이 낮은 것으로 나타났지만 분급 전의 O-shell PCC보다 입도 분포의 폭이 줄어든 것을 확인할 수 있어, 분급 이전보다 균일한 입도 분포를 확인하였다. 경질 탄산칼슘의 제타전위 분석 결과를 Fig. 4에 도시하였다. O-shell PCC의 제타전위는 –7.1 mV, commercial PCC의 제타전위는 –3.1 mV로 모두 음이온성을 나타냬어 실험실적으로 수초지 제조 시 음이온성의 PCC를 펄프 섬유에 보류시키기 위해서는 양이온성 고분자전해질의 적용이 요구되는 것으로 판단하였다.15)Figs. 5, 6에 O-shell PCC와 commercial PCC의 형태를 도시하였다. O-shell PCC는 능면체, commercial PCC는 편삼각면체로 서로 다른 형태를 나타냈다.

Table 1.

Average particle size of O-shell PCC and commercial PCC

| PCC type | Average particle size (㎛) |

|

O-shell PCC (before classification) | 19.8 |

|

O-shell PCC (after classification) | 7.4 |

| Commercial PCC | 5.6 |

3.2 경질 탄산칼슘의 투입량에 따른 수초지의 물리적 특성 및 건조에너지 감소율 평가 결과

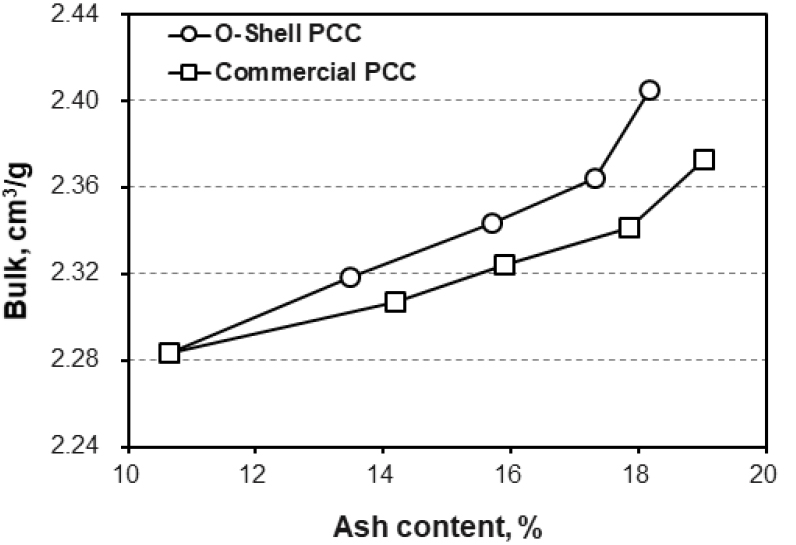

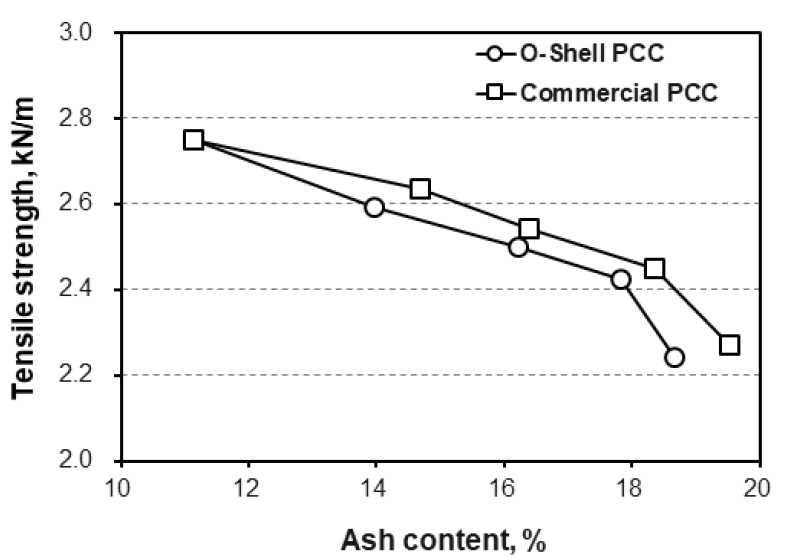

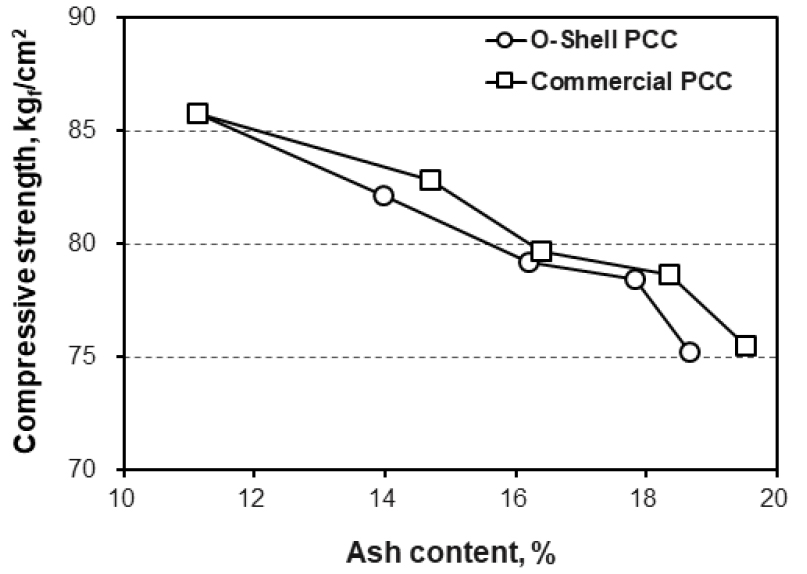

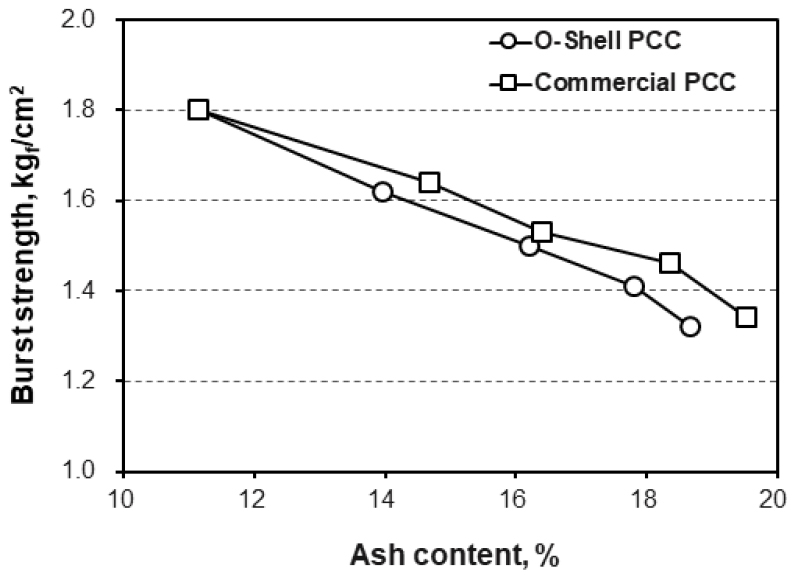

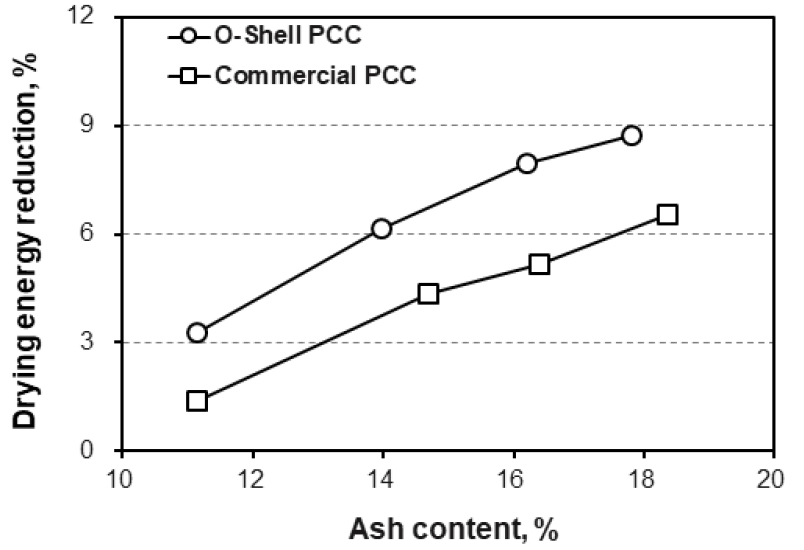

수초지의 회분함량 측정 결과, PCC 미투입의 수초지의 회분함량은 10.6%로 나타났고 O-shell PCC를 투입한 조건의 수초지의 회분함량은 투입량이 증가할수록 13.5%에서 최대 18.2%까지 증가하는 경향을 나타내어 수초지에 PCC가 보류되었음을 확인하였다. commercial PCC를 투입한 조건의 수초지의 회분함량 또한 PCC의 투입량이 증가할수록 회분함량이 증가하는 경향을 나타냈다. 수초지의 회분함량에 따른 수초지의 벌크, 인장강도, 압축강도, 파열강도, 건조에너지 감소율을 측정하고 그 결과를 Figs. 7, 8, 9, 10, 11에 도시하였다. 회분함량이 증가할수록 O-shell PCC와 commercial PCC를 투입한 조건의 수초지의 벌크는 모두 증가하였지만 상대적으로 큰 입도를 지닌 O-shell PCC를 투입한 조건의 수초지가 더 높은 벌크 값을 나타냈다. 인장강도 측정 결과, 회분함량이 증가할수록 점차 감소하는 경향을 나타냈고 압축강도, 파열강도 또한 강도 저하 현상이 나타났다. 이는 PCC가 섬유 사이에 존재하여 수초지의 벌크는 높이고 섬유간의 결합 형성을 방해하기 때문이라고 판단된다.16)전체적으로 O-shell PCC를 투입한 조건의 수초지의 강도가 commercial PCC의 강도보다 더 낮은 결과를 나타냈다. O-shell PCC를 투입한 조건의 수초지의 건조에너지 감소율은 회분함량이 증가함에 따라 3.3%에서 6.2%까지 증가하는 것을 확인하였다. 이는 PCC 투입량이 증가할수록 벌크가 상승함에 따라 습지필에서 수분의 이동이 용이하게 되어 탈수가 원활하게 진행되었고 잔류하는 친수성 섬유 함량이 감소함에 따라 압착 직후 함수율이 감소하여 요구되는 건조에너지 감소율이 증가한 것으로 판단된다.15,16,17,18) 또한 commercial PCC보다 O-shell PCC를 투입한 수초지에서 건조에너지 감소율은 더 높은 것으로 나타났다. 이는 PCC의 입자의 크기에 따라 습지필의 구조가 다르게 형성되어 나타나는 것으로 판단된다.19)

3.3 마이크로 피브릴화 셀룰로오스의 물성 평가 결과

MFC의 섬유폭, 입도, 저전단점도 측정 결과를 Table 2에 도시하였다. MFC의 섬유폭 측정 결과, 평균 110.4 nm, 표준편차 71.5 nm로 100 nm 이상의 섬유폭을 지니는 것을 확인하였다. 입도 측정 결과, 56.7 ㎛로 나타났다. MFC의 저전단점도는 469.9 cPs로 낮은 점도 값으로 나타나 지료에 투입하여도 응집이 발생하지 않을 것으로 판단된다.

Table 2.

Properties of MFC made from HwBKP

| Measurement | Average particle size (㎛) | Average fiber width (nm) | Viscosity (cPs) |

| MFC | 56.7 | 110.4 | 469.9 |

3.4 마이크로 피브릴화 셀룰로오스의 투입에 따른 수초지의 물리적 특성 및 건조에너지 절감 평가 결과

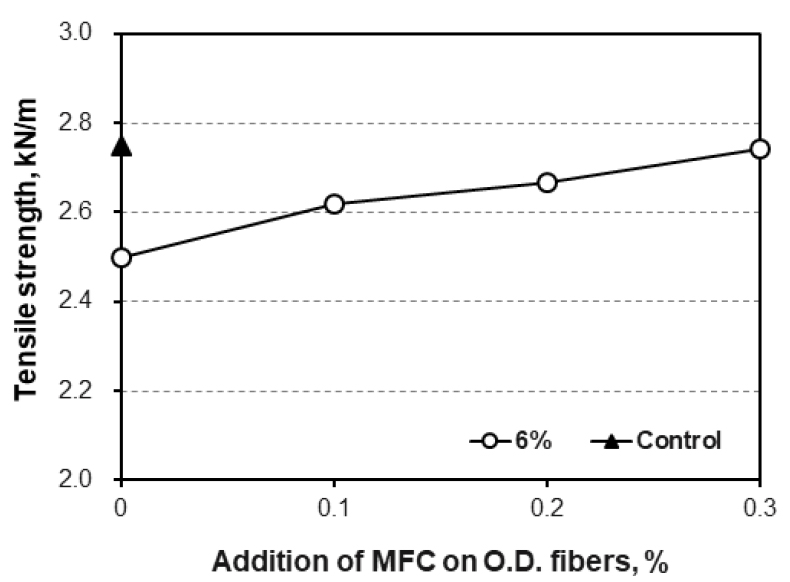

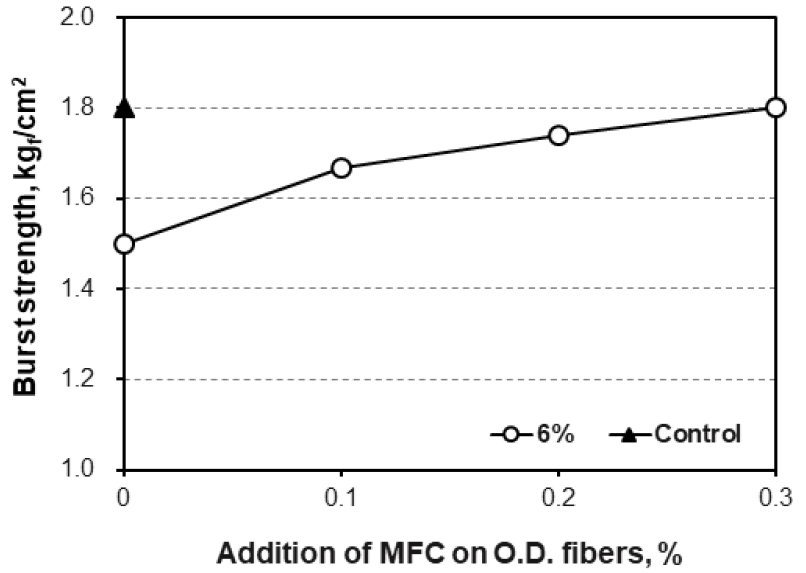

O-shell PCC 투입량 6% 기준으로 MFC 투입량에 따른 수초지의 벌크, 인장강도, 압축강도, 파열강도, 건조에너지 감소율을 Figs. 12, 13, 14, 15, 16에 도시하였다. 벌크 측정 결과, MFC 투입량에 따른 변화가 거의 없는 것으로 나타났다. 인장강도 측정 결과, MFC 투입량이 증가할수록 수초지의 인장강도는 점차 증가하는 경향이 나타났고 최대 투입량 0.3%에서 PCC를 투입하지 않은 조건의 수초지와 유사한 인장강도를 나타냈다. 압축강도와 파열강도의 결과에서도 MFC 투입량이 증가할수록 강도가 증가하여 PCC 미투입 조건과 유사한 강도를 나타냈다. 3.2의 결과에 따라 O-shell PCC 투입에 따른 벌크는 향상되고 강도는 저하되는 현상이 나타났으나, MFC를 사용함으로써 PCC로 인해 넓어진 섬유 사이에 펄프 섬유와 수소결합을 형성하여 강도 저하가 보완되는 것을 확인하였다.17) 건조에너지 감소율 평가 결과, MFC 투입량이 증가할수록 마이크로 크기의 섬유를 지닌 MFC의 친수성으로 인해 함수율이 증가하여 건조에너지 감소율은 점차 줄어드는 경향으로 나타났다. 따라서 MFC의 투입 수준은 강도와 건조에너지 감소율을 함께 고려해야 할 것으로 판단된다.

따라서 건조에너지 절감을 위해 판지공정에서 O-shell PCC와 MFC를 추가로 투입하게 되면 원재료비가 증가하는 문제가 발생하나 강도 보완 효과와 건조에너지 비용을 포함한 생산원가를 분석해 본 결과 전건섬유 대비 O-shell PCC는 6%, MFC는 0.2% 투입 수준을 투입하는 것이 효과적이라 생각된다.

4. 결 론

본 연구에서는 굴 패각 부산물 유래 경질 탄산칼슘(O-shell PCC)의 투입량에 따른 판지의 건조에너지 감소율과 물성을 측정하고 강도 저하를 보완하기 위해 마이크로 피브릴화 셀룰로오스(MFC)를 적용하여 건조에너지 절감 효과 측면에서 굴 패각 부산물로 제조된 경질 탄산칼슘의 판지 적용 가능성을 평가하고자 하였다. O-shell PCC는 commercial PCC와 달리 입도 분포가 넓어 80 mesh 스크린으로 분급 과정을 거친 후 수초지 제조에 적용하였다. O-shell PCC와 commercial PCC의 투입량이 증가할수록 수초지의 회분함량도 증가하는 경향을 나타내어 수초지에 PCC가 보류된 것을 확인하였다. 회분함량이 증가할수록 벌크는 상승하고 인장강도, 압축강도와 파열강도는 감소하였다. 상대적으로 큰 입자의 O- shell PCC가 더 높은 벌크 향상 효과를 나타냈지만 인장강도, 압축강도, 파열강도에서는 commercial PCC보다 더 낮은 강도를 나타냈다. 건조에너지 감소율은 회분함량이 증가할수록 상승하는 경향을 나타냈고 상대적으로 O-shell PCC 투입 시 더 효율적인 건조에너지 절감 효과가 나타났다. 강도 저하를 보완하기 위해 MFC를 적용한 결과, 수초지의 벌크에는 거의 영향을 미치지 않았고 투입량이 증가할수록 강도는 점차 향상되어 최대 투입량인 0.3%에서 경질 탄산칼슘의 미투입 조건과 유사한 강도를 나타냈다. 하지만 MFC 투입량이 증가할수록 MFC의 친수성으로 인해 건조에너지 감소율은 낮아지는 경향으로 나타나 건조에너지 절감에 불리하기 때문에 강도 보완 효과, 건조에너지 비용을 포함한 생산원가를 고려하여 전건섬유 대비 O-shell PCC는 6%, MFC는 0.2% 투입 수준을 투입하는 것이 효과적이라 생각된다.

따라서 산업용지 생산공정에 O-shell PCC를 부원료로 사용하면 효과적으로 벌크를 향상시킬 수 있고 더불어 원료 및 건조에너지 절감이 가능하다. 또한 MFC를 이용하여 벌크 향상에 따른 강도 저하 현상을 최소화할 수 있을 것으로 기대된다.