1. 서 론

2. 재료 및 방법

2.1 공시재료

2.2 실험 방법

2.3 전도성 종이의 특성 분석

3. 결과 및 고찰

3.1 전도성 종이의 표면 특성 변화

3.2 전도성 종이의 전기적 특성 변화

4. 결 론

1. 서 론

최근 기후변화 등의 영향으로 초대형 산불의 발생 빈도가 증가하고 있다.1) 국내 산림청 산불 연보 통계에 따르면, 2014년부터 2023년까지 우리나라에서는 연평균 567건의 산불이 발생하여 약 4,004 ha의 산림이 소실되고 있다.2) 산불 발생 빈도 및 피해 면적이 증가하면서 산불 피해목 또한 대량으로 발생함에 따라 이를 효율적으로 활용하기 위한 연구가 진행되고 있으나,3,4,5,6) 대부분 탄화되지 않은 목질부만을 대상으로 하며, 탄화된 부분은 별다른 활용 없이 폐기되는 실정이다.7)

산불 피해지의 중심부는 최대 1,200°C에 달하는 고온에 노출되는데,8,9) 목재는 고온에서 탄화되면 물리적 특성, 형태학적 특성, 그리고 화학적 조성이 크게 변화한다. 높은 온도에서의 탄화 과정은 목재 내부의 셀룰로오스, 헤미셀룰로오스, 리그닌과 같은 주요 유기 성분을 분해하며, 유기 성분이 분해되어 용출된 자리에는 기공 구조가 형성되고 결과적으로 목재의 밀도가 감소하게 된다.10,11) 또한, 높은 온도에서 탄화된 목재는 불순물과 휘발성 유기화합물(volatile organic compounds, VOCs)의 제거가 촉진되면서 보다 순수한 탄소 구조로 변환된다.12,13) 이러한 구조적 변화는 목재의 전기적 특성에도 영향을 미쳐, 전기 저항이 감소하고 전기 전도성이 증가하는 경향을 보인다. 특히, 탄화 온도가 높을수록 탄소 결정성이 증가하여 그래핀과 유사한 구조가 형성되며, 이로 인해 전자의 이동이 용이해지고 전기적 전도성이 더욱 향상된다.14,15,16,17) 한편, 본 연구에서 비교군으로 활용한 다중벽 탄소나노튜브(multi-walled carbon nanotubes , MWCNTs)는 그래핀 층이 원통형으로 여러 겹 말려 있는 나노미터 크기의 구조를 가지며, 우수한 기계적 강도와 높은 전기 전도성을 보유하고 있다.18,19,20) MWCNT는 높은 표면적과 전자 이동성이 뛰어나 전도성 소재로 널리 활용되며, 탄화목에 비해 균일한 구조와 균일한 전기적 특성을 갖는 것이 특징이다. 따라서 탄화목과 MWCNT의 조합을 통해 전기적 특성을 조절한다면 실용적인 전도성 소재로의 활용이 가능해지고 폐기되는 탄화목 탄화부의 부가가치를 높일 수 있을 것으로 기대된다.

Kim 등21,22)은 전도성 물질인 탄소 섬유를 첨가하여 전도성 종이의 기본 특성 및 강제열화 특성을 파악하였고 Kim등23)은 탄소 섬유를 섬유와 혼합하여 전자기파 차폐용 시트의 특성을 평가하였다. 그러나, 폐자원인 탄화목의 전기적 특성과 종이에 적용된 사례는 없는 실정이다. 본 연구에서는 산불과 유사한 조건인 1,000°C에서 1시간 동안 탄화시킨 후 분쇄한 탄화목의 기초 특성을 평가하고, 이를 전도성 물질인 MWCNT와 다양한 비율로 배합하여 종이에 적용함으로써 전도성 종이의 기초 특성을 분석하고자 하였다. 이를 통해 산불 피해목 탄화부가 전도성 소재로 활용될 가능성을 검토하고, 탄화목과 MWCNT의 조합이 전기적 특성에 미치는 영향을 연구하고자 하였다.

2. 재료 및 방법

2.1 공시재료

MWCNT는 Sigma Aldrich 사에서 판매하고 있는 제품을 사용하였고 상세 조건은 Table 1에 나타내었다. 실제 산불 피해목을 모사한 시료를 제작하기 위해 산불과 유사한 온도 조건인 1,000°C의 탄화로에서 목재를 1시간 동안 탄화하였으며, 탄화목을 제작할 때 사용한 목재는 국내 산림 면적의 20%를 차지하는 참나무류를 사용하였다.24) 탄화된 목재는 탄화된 부분만 수집한 후 커팅밀을 이용하여 분쇄하였고 분쇄된 탄화목은 200 mesh screen을 이용해 분급하였으며 carbonized wood powder (CWP)로 명명하였다. 제조한 CWP의 특성은 Particle size analyzer (PSA, Mastersizer 3000, Malvern Instruments Ltd., UK), Specific surfacearea analyzer (BET, BELSORP MAX X, MicrotracBEL, Japan), Elemental analyzer (EA, EA3000, Eurovector, Italy)로 분석하였고 그 결과를 Table 2에 나타내었다. 종이 코팅용 잉크 제조 시 분쇄한 CWP의 분산제는 Sigma Aldrich 사의 Sodium dodecyl sulfate (SDS)를 사용하였다. 딥 코팅에 사용된 필터페이퍼는 평량이 85.47 g/m2이고 공극 크기가 20–25 um인 Chmlab사 제품을 사용하였다.

Table 1.

Properties of MWCNT

|

Aspect ratio |

Specific surface area (m2/g) |

Diameter (nm) |

Density (g/mL at 25°C) | Elemental content (%) | ||||

| C | N | H | S | O | ||||

| >100 | 28 | 50–90 65 by FE-SEM | ~2.1 | 97.24 | 0 | 0 | 0 | 2.76 |

Table 2.

Properties of CWP

|

Particle size (um) |

Specific surface area (m2/g) | Elemental content (%) | ||||

| C | N | H | S | O | ||

| 30.78 | 62.11 | 79.29 | 5.99 | 4.55 | 0 | 10.17 |

2.2 실험 방법

전도성 종이는 MWCNT, CWP, SDS를 일정 비율로 제조하여 만든 전도성 잉크를 딥 코팅 방식으로 종이 표면에 도포하여 제작하였다. 전도성 잉크는 증류수에 전도성 물질인 MWCNT와 CWP을 첨가하였고 분산성을 향상시키기 위해 SDS를 추가로 첨가하였다. MWCNT, CWP, SDS의 농도 조건은 Table 3 조건에 맞추어 첨가하였다. 각 재료가 잘 분산될 수 있도록 Horn-type ultrasonication (Model 550 Sonic Dismembrator, Fisher Scientific, USA)을 사용하여 초음파 처리를 40분 동안 진행하였다. 제조가 완료된 전도성 잉크에 필터페이퍼를 침지한 후 60°C 건조기에서 15분 동안 건조하여 제작하였다. 코팅 횟수는 1, 5, 10, 20, 30회를 조건으로 진행하였다.

Table 3.

Concentration of the dip-coating solution (unit: wt%)

2.3 전도성 종이의 특성 분석

전도성 물질의 비율과 딥 코팅 횟수에 따른 전도성 종이의 표면 특성을 확인하기 위해 주사전자현미경(field emission scanning electron microscope, FE-SEM, JSM-7900F, JEOL, Japan)을 이용하였다. 또한, 푸리에 변환 적외선 분광기(Fourier transform infrared spectroscopy, FT-IR, IRTracer-100, Shimadzu, Japan)를 이용하여 딥 코팅 횟수에 따른 전도성 종이의 표면 작용기 변화를 파악하였다. 전도성 종이의 전기적 특성을 파악하기 위하여 4-point probe 방식의 표면저항측정기(4P-10M, WIT Co., Ltd., Korea)를 사용하여 전도성 종이의 저항을 측정하였고 Eq. [1]을 이용하여 전도성을 계산하였다.

𝜎 : electrical conductivity

𝜌 : electrical resistance

: cross section area

: length of a sample between two electrodes

3. 결과 및 고찰

3.1 전도성 종이의 표면 특성 변화

3.1.1 전도성 물질의 비율에 따른 전도성 종이의 표면 특성

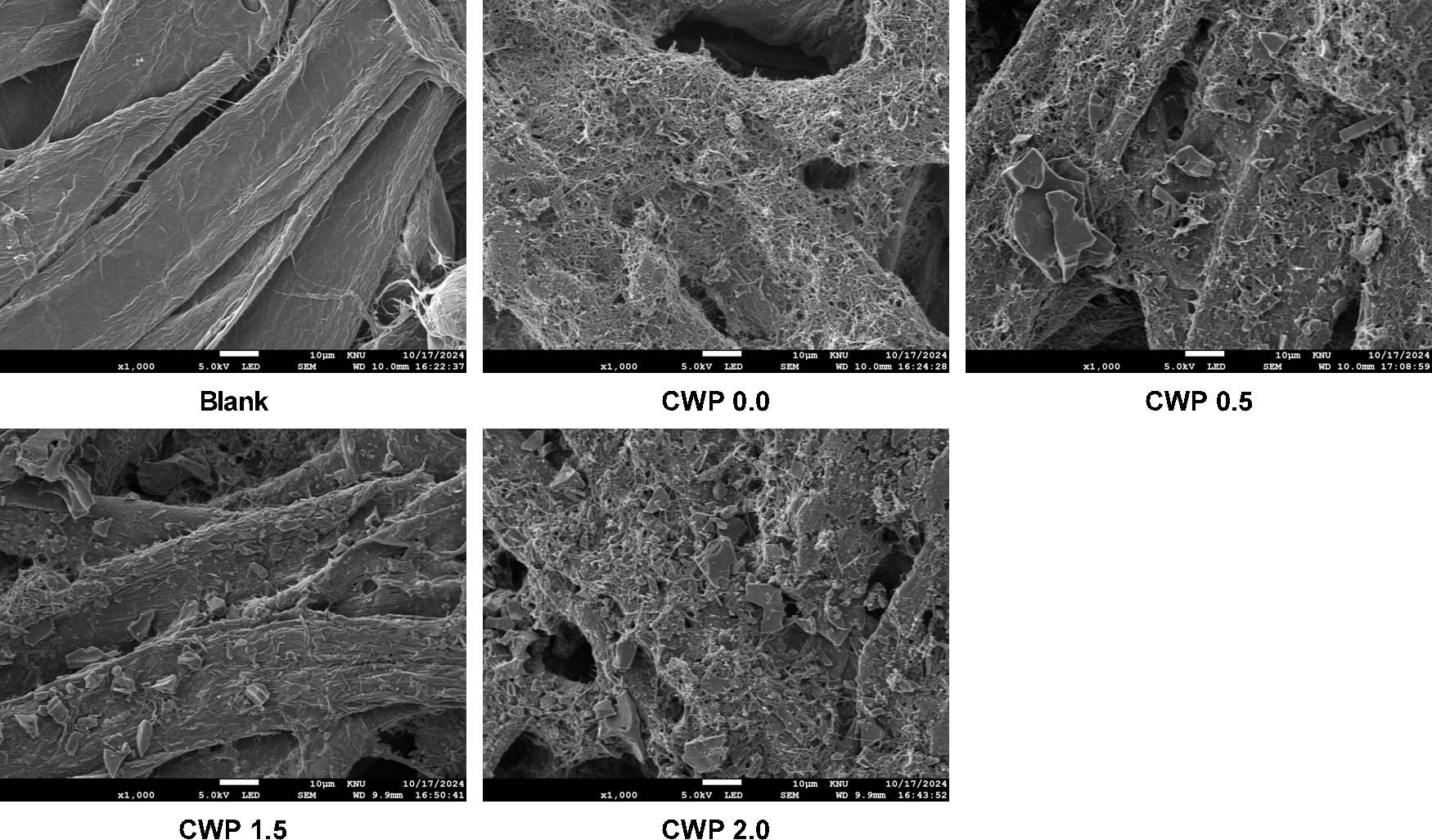

MWCNT와 CWP의 비율에 따른 표면 특성을 확인하기 위해 FE-SEM 분석과 FT-IR 분석을 진행하였으며 Fig. 1과 Fig. 2에 나타냈다. FE-SEM 분석 결과인 Fig. 1을 보면 CWP의 비율이 증가할수록 불규칙한 조각 모양의 입자가 증가하는 경향이 관측되었다. MWCNT와 CWP는 형태학적 특성이 다른데 MWCNT는 튜브형 구조로 장폭비가 긴 섬유와 같은 입자 모양을 가진다.25) 그에 반해 CWP는 목재를 탄화하고 분쇄한 방식에 따라 모양이 달라지는데 커팅 밀과 같은 분쇄기로 분쇄할 경우 불규칙한 조각 모양의 입자가 관측되고 볼밀링과 같은 기계를 사용하는 경우 입자가 뭉툭해지고 구형의 입자 모양을 형성하게 된다.26,27) 본 실험에 사용된 CWP는 커팅 밀을 이용하여 분쇄하였기 때문에 불규칙한 조각의 모양이 주로 관찰되었다. 전도성 물질의 결합 상태는 CWP 0.0 조건의 경우, MWCNT의 장폭비가 긴 튜브 형태로 인해 서로 응집하여 그물망 형태의 연속적인 네트워크를 형성하는 것이 관찰되었으며, 이는 MWCNT 간의 물리적 얽힘(entanglemment)에 의한 결과로 보인다. Singh 등28)은 폴리카보네이트 매트릭스 내에서 장폭비가 긴 튜브 형태의 MWCNT가 물리적 얽힘 현상에 의해 네트워크를 형성하였다고 보고하였으며 본 연구에서도 유사한 결과를 보였다. 반면, CWP 0.5, CWP 1.0, CWP 2.0 조건으로 갈수록 불규칙한 조각 모양의 CWP가 필터페이퍼 섬유 표면을 차지하는 비율이 증가하였으며 MWCNT의 네트워크 형성이 제한되었는데, 이는 CWP와 MWCNT의 크기 및 형태학적 차이에 기인한 것으로 판단된다. 본 실험에 사용된 CWP의 크기는 77.72 um로 폭이 약 65 nm, 길이가 약 6.5 um 이상인 MWCNT에 비해 월등히 큰 크기이며, 이로 인해 MWCNT 간 결합 면적이 감소하여 MWCNT 네트워크의 연속성이 저하된 것으로 보인다. 결과적으로, CWP가 증가할수록 MWCNT 네트워크의 연속성이 감소하고, CWP가 MWCNT의 응집 및 상호 연결을 방해하는 역할을 하는 것으로 판단된다.29) 또한 이러한 구조적 변화는 코팅층의 전기적 특성에 영향을 미칠 것으로 예상된다.

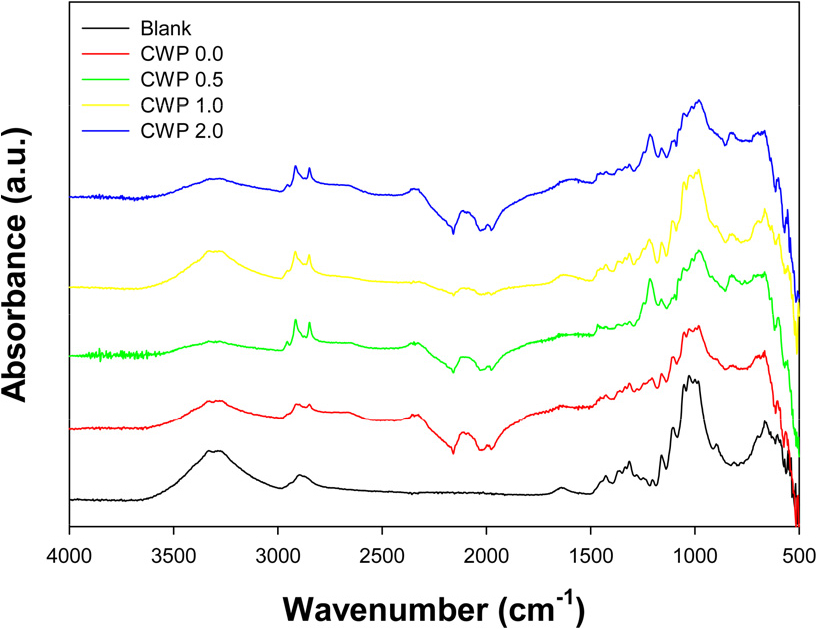

또한, Fig. 2를 보면 수산기를 의미하는 3,400 cm-1 피크가 전도성 물질을 투입하지 않은 대조군에 비해 모든 조건에서 상대적으로 감소하는 경향을 보였다.30) C-H 결합을 의미하는 2,900 cm-1와 2,850 cm-1 피크는 CWP 0.0 조건에서 상대적으로 감소하였다가 CWP 2.0로 분쇄된 CWP의 함량이 증가할수록 다시 증가하는 것을 볼 수 있으며, 이는 CWP에 남아있는 일부 C-H 결합이 영향을 미친 것으로 판단된다. 1,580 cm-1에서 나타나는 피크는 C=C 신장 진동을 나타내는데 이는 MWCNT sp2 골격에서 나타나는 주요 피크이다.31,32) CWP 또한 방향족 C=C 결합이 존재하므로 전도성 물질의 비율과 관계없이 모든 조건에서 해당 피크를 확인할 수 있었으며, 필터페이퍼 표면에 전도성 물질인 MWCNT와 CWP가 적합하게 코팅되었음을 확인하였다.

3.1.2 코팅 횟수에 따른 전도성 종이의 표면 특성

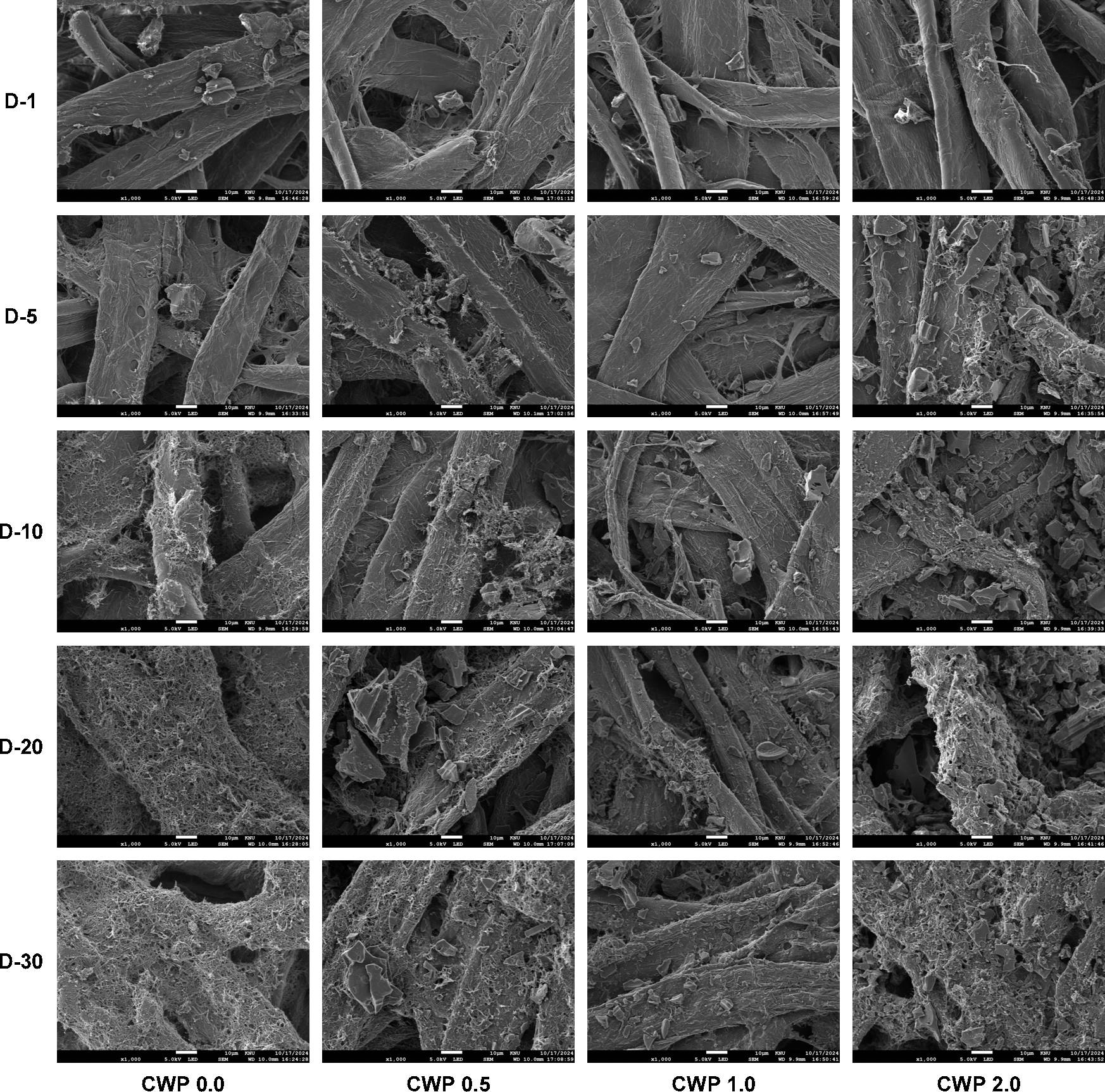

코팅 횟수에 따른 전도성 종이의 표면 특성을 FE-SEM 분석과 FT-IR 분석을 통해 확인하였다. Fig. 3의 결과를 보면 딥 코팅 횟수가 증가할수록 섬유 표면에 더 많은 전도성 물질이 도포된 것을 알 수 있으며, 해당 결과는 전도성 물질의 비율과 관계없이 동일한 현상을 보였다. 이는 반복적인 딥 코팅 과정을 통해 전도성 물질이 점진적으로 섬유에 축적되면서 코팅층이 형성되었기 때문으로 판단된다. 딥 코팅 방식은 필터페이퍼를 전도성 코팅 용액에 침지시켜 섬유 표면에 흡착시키는 과정으로 진행된다. 이 과정에서 필터페이퍼의 다공성 구조에 용액에 침투하기 때문에 필터페이퍼에 MWCNT와 CWP 입자를 효과적으로 도입할 수 있다. Qi 등33)은 비스코스 공정으로 제조된 셀룰로오스 섬유를 MWCNT로 딥코팅하여 섬유 표면에 MCWNT가 균일하게 도포되었음을 보고한 바가 있다. CWP 0.0 조건의 경우 MWCNT만 존재하기 때문에 코팅 횟수가 증가할수록 섬유 표면을 균일하게 분포하고 있는 것을 볼 수 있다. 그러나, CWP 0.5, CWP 1.0, CWP 2.0 조건으로 갈수록 섬유 표면이 분쇄된 CWP의 도입으로 인해 불규칙한 형상을 나타내며 거칠기가 증가하는 것을 확인할 수 있다. 이는 코팅을 반복적으로 진행하면서 특정 영역에 CWP가 축적되고, 상대적으로 불균일한 크기와 형상을 가진 CWP가 섬유 표면을 덮어 기존 섬유 구조보다 표면이 더욱 거칠어졌기 때문으로 판단된다.

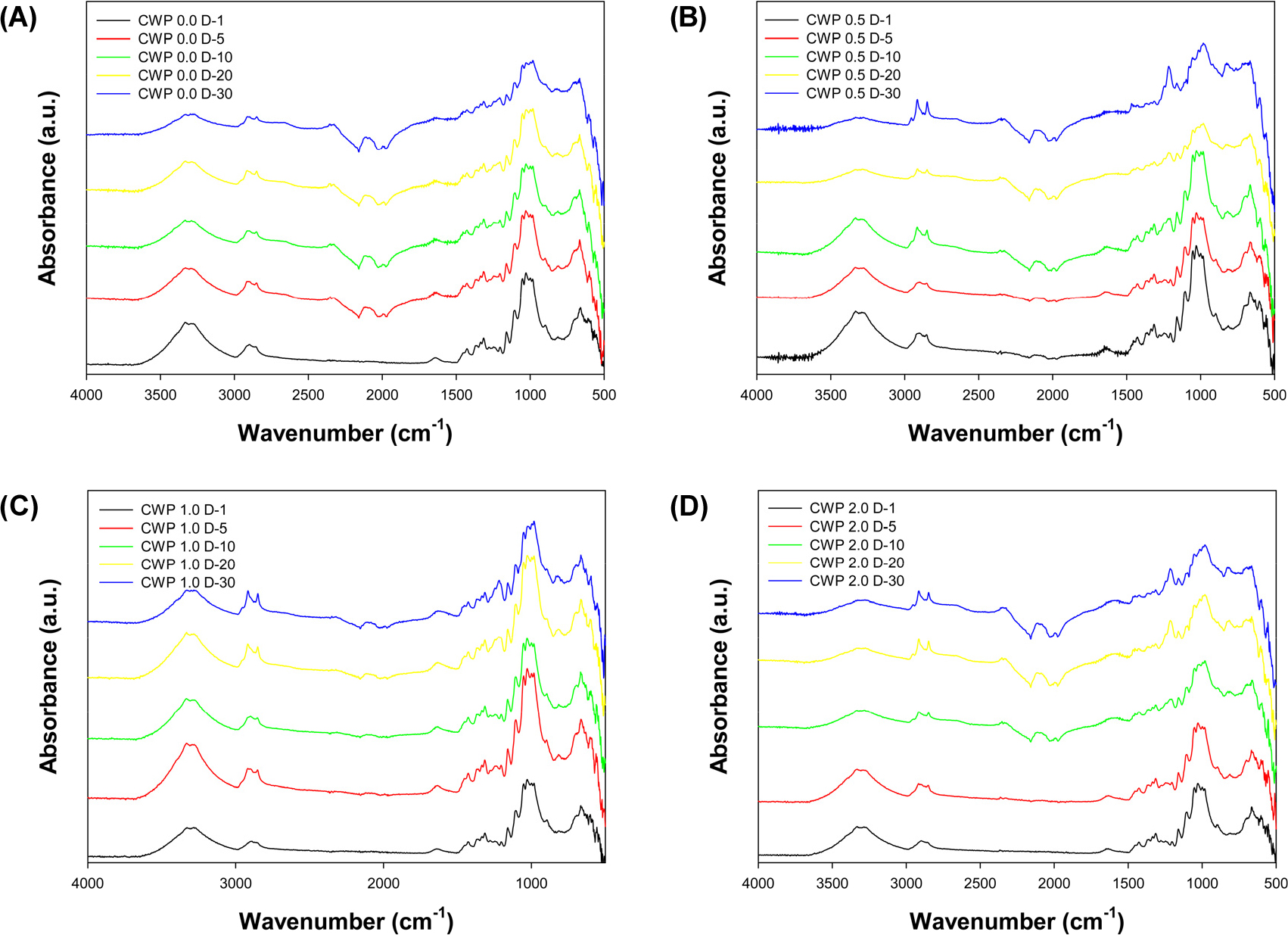

Fig. 4는 코팅 횟수에 따른 전도성 종이의 표면 작용기 변화를 FT-IR 스펙트럼을 통해 분석한 결과이다. 모든 스펙트럼에서 코팅 횟수가 증가할수록 MWCNT와 CWP의 특징적인 작용기 피크가 더욱 뚜렷하게 관찰되었다. 특히, MWCNT에서 나타나는 주요 피크인 1,580 cm-1 부근의 C=C 신장 진동이 상대적으로 증가하는 모습을 보였다.31,32) 또한, 셀룰로오스에서 특징적으로 발견되는 O-H기 결합을 나타내는 3,200 cm-1 피크는 상대적으로 감소하는 것으로 나타났다.30) 이는 반복적인 코팅 과정을 통해 필터페이퍼 표면에 MWCNT와 CWP가 점진적으로 축적되었음을 시사한다. 따라서, 본 결과를 통해 전도성 물질인 MWCNT와 CWP의 도포량이 증가함에 따라 필터페이퍼 표면의 화학적 조성이 변화한다는 것을 확인할 수 있었다.

3.2 전도성 종이의 전기적 특성 변화

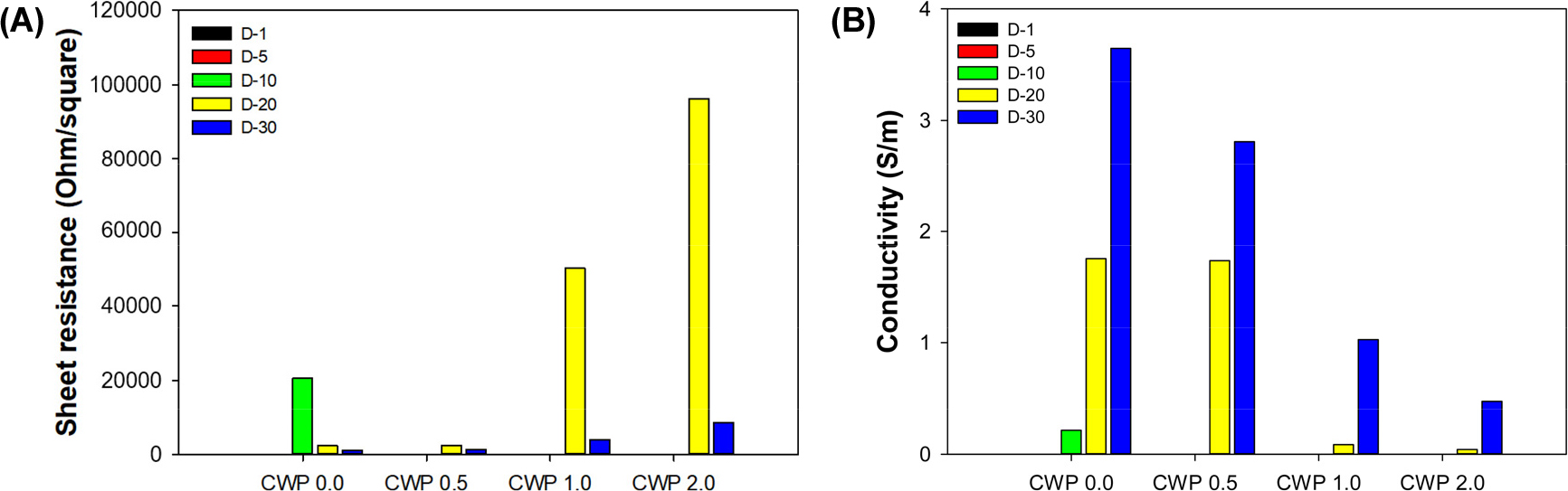

전도성 물질 비율에 따른 전기적 특성 변화를 파악하기 위하여 표면저항 분석을 진행하였다. Fig. 5의 (A)와 (B) 결과는 각각 전도성 종이의 전기 저항과 전기 전도성을 나타낸다. 전체적으로 CWP의 비율이 증가할수록 전도성 종이의 전기 저항이 증가하고 전기 전도성은 감소하는 경향을 나타냈으며, 이는 앞에 언급한 바와 같이 MWCNT와 CWP 입자의 크기 및 형태학적 차이에 따른 결과로 전자 전달 경로의 형성이 제한된 결과로 판단된다. MWCNT는 튜브형 구조로 네트워크(network) 형성을 통해 높은 전도성을 발현하는 반면, CWP는 비정형의 3D 입자 형태를 띠며, 이러한 네트워크 형성을 방해할 가능성이 높다. 특히, CWP가 증가할수록 필터페이퍼 표면에서 MWCNT 간의 연결이 약화되고, 전자 전달 경로의 단절이 발생하여 전체적인 전도성이 감소하는 것으로 해석된다. 또한, CWP 자체의 전기 전도성이 MWCNT에 비해 낮기 때문에, 전자 전달이 원활하게 이루어지지 않으며, 결과적으로 전도성 종이의 전체적인 전기적 성능이 저하되는 것으로 판단된다. Stavarache 등29)은 MWCNT와 비정형 실리콘 나이트라이드로 구성된 매트릭스는 실리콘 나이트라이드의 비정형 형태학적 특성이 MWCNT의 연결성을 감소시켜 전기적 성능이 저하된다는 것을 보고하였으며 본 연구에서도 CWP에 의해 동일한 현상이 발생한 것으로 보인다.

딥 코팅 횟수에 따른 전기적 특성 변화는 코팅 횟수가 증가함에 따라 전기 저항이 감소하고 전기 전도성이 증가하는 경향을 나타냈다. 이는 반복적인 코팅 과정에서 필터페이퍼 표면에 MWCNT와 CWP가 더욱 균일하게 적층되면서, 전도성 물질 간의 접촉이 증가하고 전자 이동 경로가 더욱 연속적으로 형성되었기 때문으로 해석된다. 특히, 초기 코팅 단계에서는 전도성 물질이 국소적으로 분포하여 전자 전달 경로가 불완전할 가능성이 크지만, 코팅 횟수가 증가함에 따라 전도성 네트워크가 점진적으로 형성되면서 전기 저항이 감소하는 것으로 판단된다. 전체 결과를 종합적으로 볼 때 전도성 물질 자체의 특성이 전도성 종이의 전기적 특성에 미치는 영향이 매우 크다고 볼 수 있으나, 전자의 전달 경로 형성에 있어 전도성 물질에 의한 네트워크 형성도 중요한 요소인 것으로 판단된다. 따라서 본 연구를 통해 얻은 결과를 기반으로 CWP의 전도성을 높이기 위한 불순물 제거, 구조 제어 등의 전처리 연구와 함께 균일한 도포 기술의 연구를 병행한다면 CWP의 활용 가치는 더욱 높아질 수 있을 것으로 기대된다.

4. 결 론

본 연구에서는 산불 피해목 탄화부의 전도성 물질로서의 가능성을 평가하고 기초 연구 자료로 활용하기 위해, MWCNT와 CWP를 다양한 비율로 배합한 코팅 용액을 제작하여 딥 코팅 하고 코팅 횟수에 따른 전도성 종이의 표면 및 전기적 특성을 분석하였다.

FE-SEM 분석 결과, CWP의 비율이 증가할수록 불규칙한 입자가 많아지며, MWCNT의 네트워크 형성이 제한됨을 확인하였다. FT-IR 분석에서도 CWP 함량 증가에 따라 특정 작용기(C-H, C=C) 피크 변화가 관찰되었으며, 필터페이퍼에 전도성 물질의 도입량이 증가하는 것을 확인할 수 있었다.

표면저항 분석 결과, CWP 비율이 증가할수록 전기 저항은 증가하고 전도성은 감소하는 경향을 보였으며, 이는 CWP의 불규칙한 입자 형태가 네트워크 형성을 방해한 것으로 보인다. 반면, 딥 코팅 횟수가 증가할수록 전기 저항은 감소하고 전도성은 증가하는 경향을 보였으며, 이는 반복적인 코팅을 통해 전도성 물질 간의 접촉이 증가해 전자 전달 경로의 연속성을 향상시켰음을 시사한다.

본 연구 결과를 통해 CWP의 함량이 증가할수록 전도성 종이의 전기적 성능은 감소하는 반면, 코팅 횟수 증가는 전도성 향상에 기여한다는 것을 확인하였다. 향후 연구에서는 CWP의 입자 크기 조절 및 추가적인 기능성 물질 도입, 코팅의 균일성 확보 등을 통해 전도성 네트워크 형성을 효과적으로 개선할 방안을 모색할 필요가 있다.