1. 서 론

2. 재료 및 방법

2.1 공시재료

2.2 실험 방법

3. 결과 및 고찰

3.1 이미지 획득 방법 최적화

3.2 이미지 획득 방법에 따른 섬유별 특성

3.3 섬유 및 응집 면적 측정을 통한 분산성 평가

3.4 두 섬유 및 응집 면적 평가법의 유사성 검정

4. 결 론

1. 서 론

셀룰로오스 섬유는 가장 풍부한 생분해성 천연 고분자로, 석유계 합성 고분자를 대체할 수 있는 친환경 소재로 많은 관심을 받고 있다.1) 특히 다양한 처리 과정을 통해 나노 크기의 섬유로 제조하면 높은 종횡비, 높은 표면적과 결합 활성, 높은 강성 및 인장 강도와 함께 섬유 표면의 다수의 작용기들을 개질하여 분산성을 높일 수 있어 고분자 매트릭스 내 필러로서 활용하기 우수한 소재가 된다.2,3) 특히 복합재에 대한 경량화와 높은 강도에 대한 요구로 인해 셀룰로오스 나노섬유를 강화제(reinforcing element)로 이용하여 바이오복합재(biocomposite)를 제조하는 연구가 많이 수행되어 왔다. 셀룰로오스 나노필러는 고르게 분산될수록 최종 복합재의 물성이 향상되지만, 친수성 작용기를 갖기에 표면 에너지가 낮은 고분자 매트릭스에 균일하게 분산시키기가 매우 어렵다.4)

복합재 내에서 나노입자로서 보강 효과를 갖기 위해서는 균일한 분산을 촉진하고, 복합 과정에서 나노셀룰로오스의 자체 응집을 방지하는 것이 중요한 과제이다. 또한 분산성 평가를 통해 셀룰로오스가 매트릭스 내에 고르게 분산되어 있는지 확인하는 것 또한 중요하다. 하지만 복합재에서 나노셀룰로오스의 분산성을 정량적이고 직접적으로 평가한 연구는 거의 보고된 바가 없다.5) 복합재 내 필러 물질의 분산성을 평가한 연구 중 다수는 복합재 물성을 통해 분산성을 간접적으로 분석하는 데에 그치고 있다.6,7,8) 분산성의 직접적 분석을 위해 주사전자현미경(scanning electron microscope, SEM), 투과전자현미경(transmission electron microscope, TEM), 원자간력현미경(atomic force microscope, AFM), X선회절분석기(X-Ray diffraction, XRD) 등을 이용하여 나노필러의 분산 양상을 평가한 연구9) 사례가 보고된 바 있다. 이처럼 다양한 방법을 이용하여 나노필러의 분산성을 평가하기 위한 연구들이 진행되었으나, 대부분은 나노무기물질 필러의 분산성을 평가한 것이며, 정량 분석 방법이나 분산성과 나노필러와의 관계를 구체적으로 제시한 연구는 미비하다.

따라서 본 연구에서는 나노셀룰로오스를 비롯한 셀룰로오스 강화섬유 필러의 복합재 내 분산성을 정량적으로 평가하는 방법을 제시하고자 하였다. 대표적 필러로 사용되는 셀룰로오스 마이크로섬유와 셀룰로오스 나노섬유 각각이 포함된 폴리프로필렌(polypropylene, PP) 복합재 내 셀룰로오스 섬유의 분산성을 평가하였다. 우선 주사전자현미경과 에너지분산 X선 분광법(energy dispersive X-ray spectroscopy, EDS)을 사용하여 이미지 획득 방법과 종횡비 및 크기가 다른 두 섬유의 복합재 단면 내 셀룰로오스 섬유의 형태학적 특성과 분산 양상을 알아보고, 이렇게 얻은 이미지로부터 섬유가 복합재 내에서 차지하는 면적의 비율로 셀룰로오스 섬유의 분산성을 정량화하고자 하였다. 이때 SEM만을 사용하여 평가하는 방법과 SEM-EDS 병용을 통해 평가하는 두 가지 면적 평가법을 제안하고자 하였으며, 두 평가법의 유사성을 Bland-Altman plot을 이용하여 검정하였다.

2. 재료 및 방법

2.1 공시재료

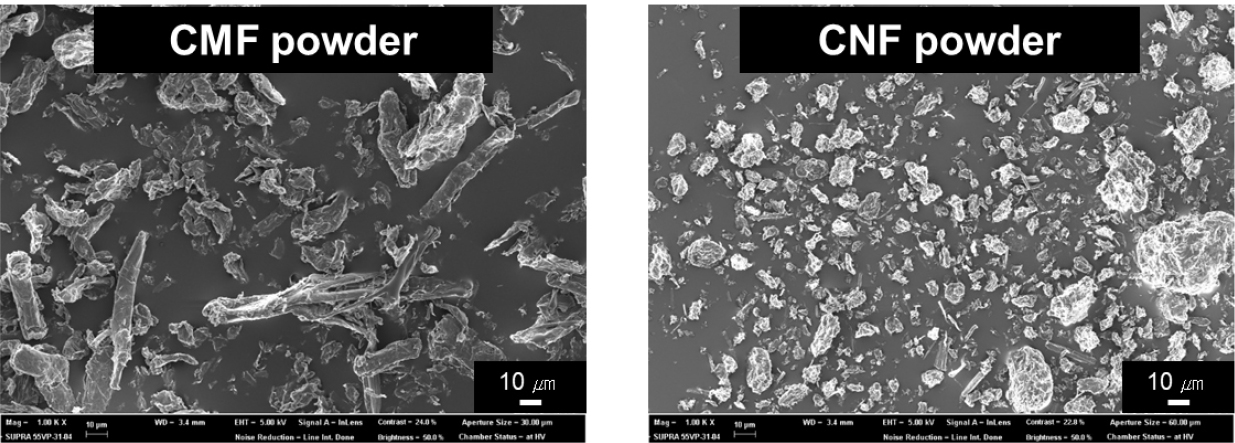

본 연구에서는 셀룰로오스 나노피브릴(Cellulose nanofibril, CNF)과 셀룰로오스 마이크로섬유(Cellulose microfiber, CMF) 각각을 폴리프로필렌(PP, 용융흐름지수 30 g/10 min)과 일정 비율 혼합하여 압출한 복합재 마스터배치를 국내 M사로부터 분양받아 복합재 필름 제작에 사용하였다. Fig. 1은 복합재에 사용한 셀룰로오스 섬유 분말 각각의 전자현미경 이미지로, 서로 다른 형태학적 특징을 갖고 있음을 알 수 있다. 효소 전처리된 CNF를 탈수하여 고형분 함량 20%로 맞춘 후 소수화 약품을 투입하여 교반한 후, 진공오븐에서 건조하여 분말을 제조하였다. CNF 분말의 경우 CMF처럼 섬유 양상은 아니지만, 분말화 과정에서 건조에 의해 응집된 양상을 나타내었다.

2.2 실험 방법

2.2.1 셀룰로오스 나노파이버 바이오복합 필름 제작

우선 CMF, CNF, 그리고 CMF와 CNF를 1:1로 혼합한 섬유 분말 각각과 PP를 10%:90%의 무게비로 투입하여 복합화한 마스터배치 팰릿을 60℃ 오븐에서 24시간 이상 건조시켰다. 필름을 제작하기 위해 테플론 시트 사이에 건조한 마스터배치 팰릿 3 g을 올린 후, 실험용 미니핫프레스(Mini Hot press, Q mesys, Korea)를 이용하여 190℃ 조건에서 5분간 팰릿을 용융시켰다. 이후 압력을 15 MPa로 높인 상태로 3분간 압착하여 직경 17 cm, 두께 155±15 ㎛인 복합 필름을 제조하였다.

2.2.2 단면 관찰을 위한 시료 제작

2.2.2.1 레진 함침

제작한 복합 필름의 무작위 위치에서 시편을 일정 크기 이상으로 재단한 후 이를 원통형 주형에 넣고 에폭시 레진과 경화제(EpoFix Resin and Hardener, Struers, Denmark) 혼합물을 부어 시편을 레진에 함침시켰다. 이후 상온에서 24 시간 이상 큐어링 처리를 하였다.

2.2.2.2 표면 연마

앞서 제작한 레진 블록의 표면을 Labopool-5 (Struers, Denmark)을 이용해서 연마하였다. 연마는 4 단계로 진행되었으며 총 4종류의 연마지(SiC Paper #800, #1200, #2400, #4000, Struers, Denmark)를 각 단계마다 사용하였다. 표면을 연마할 때 모든 단계는 300 rpm의 회전속도와 15 N의 부하 하에서 진행하였다.

2.2.3 전도성 코팅 및 이미지 획득

레진 블록 내의 시편은 비전도성 물질인 레진 속에 함침되어 있기에, 표면에 전도성 코팅을 하였다. 시편의 전도성을 높이기 위해 연마된 표면에서 시편이 노출된 부분을 제외하고 레진 블록의 모든 부분을 구리 테이프로 감쌌으며, 이후 5 nm 두께의 백금 코팅을 하였다. 시편의 고해상도 단면 이미지를 얻기 위해 FE-SEM (Field emission scanning electron microscope, Carl ZEISS, Germany)를 사용하였으며, 분산성 평가가 가능한 최적의 이미지를 얻기 위해 관찰 조건 등을 조정하였다. 본 연구에서는 SEM 이용한 방법과 SEM과 EDS를 함께 이용하는 방법(SEM-EDS) 두 가지를 선정하여 살펴보았다.

첫 번째 방법으로, 시편 단면의 SEM 이미징을 위해 InLens (Immersion lens) SE detector와 BSD (Backscattered electron detector)를 사용하였다. InLens 모드는 이차전자(Secondary electron, SE)를 검출하는 방법으로 노출된 표면의 원형과 가장 유사한 이미지를 얻을 수 있으며, BSD 모드는 후방산란전자(Back scattered electron, BSE)를 검출하여 화학조성이 다른 곳의 대조가 더 선명히 나타나기에 셀룰로오스 섬유를 PP와 구분하기 용이한 이미지를 얻을 수 있었다.

두 번째 방법으로 원소 성분의 차이를 이용하여 셀룰로오스를 구별하고 시편 단면에 있는 셀룰로오스의 함량을 정량적으로 분석하기 위해 EDS를 사용하여 이미지를 얻었으며, ATzecLive (Oxford Instruments, UK)를 사용하여 EDS 이미지를 획득하고 분석하였다. 각 복합재 단면에 대해 무작위적으로 열 군데를 750배로 관찰하였는데, 이때 같은 부위를 FE-SEM의 서로 다른 두 가지 모드(InLens vs. BSD)와 EDS를 통해 각각 관찰함으로써 총 3 종류의 이미지를 섬유별로 각 10장씩 획득하고 비교하여 섬유의 분산성을 평가에 이용하였다.

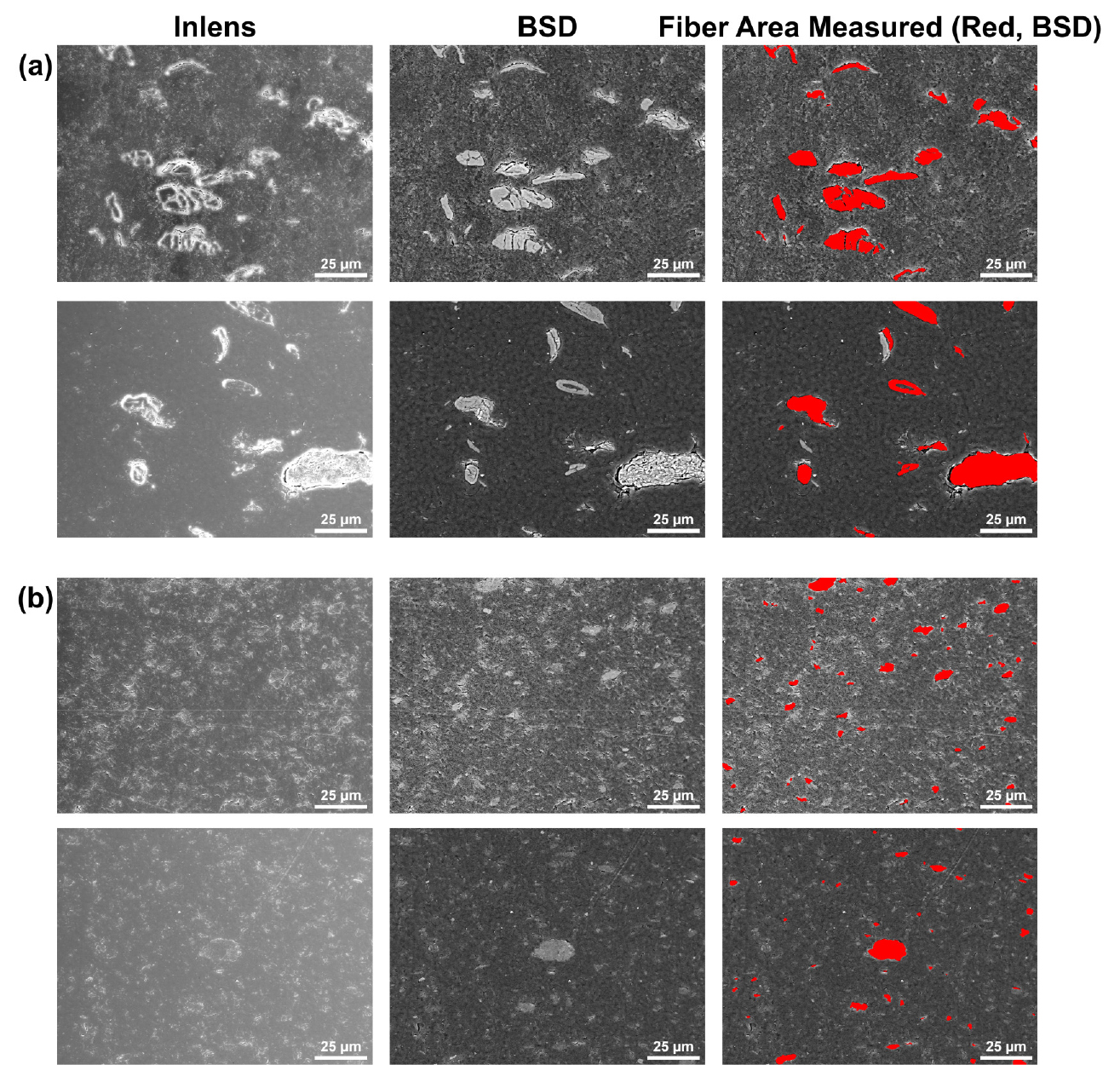

2.2.4 이미지 프로세싱 및 분산성 정량화 분석

복합재 내 섬유의 분산성은 이미지 전체 면적에서 섬유가 차지하는 면적의 평균값과 변동계수 값으로 정량화하였다. 첫 번째 방법인 SEM만을 이용하는 경우 InLens 이미지와 BSD 이미지의 비교를 통해 복합재 단면에 노출된 섬유의 면적을 구별하고 이를 binary 이미지로 처리한 후 전체 면적에서 셀룰로오스 섬유가 차지하는 면적을 구하여 분산성을 정량화하였다. 단, CNF 섬유의 경우 나노수준으로 분산이 잘 된 경우 해당 배율에서는 InLens와 BSD 관찰 시 검출되지 않기 때문에 섬유 및 응집 면적이 1 ㎛2 이상인 경우만 섬유 응집 면적으로 계산하였다.

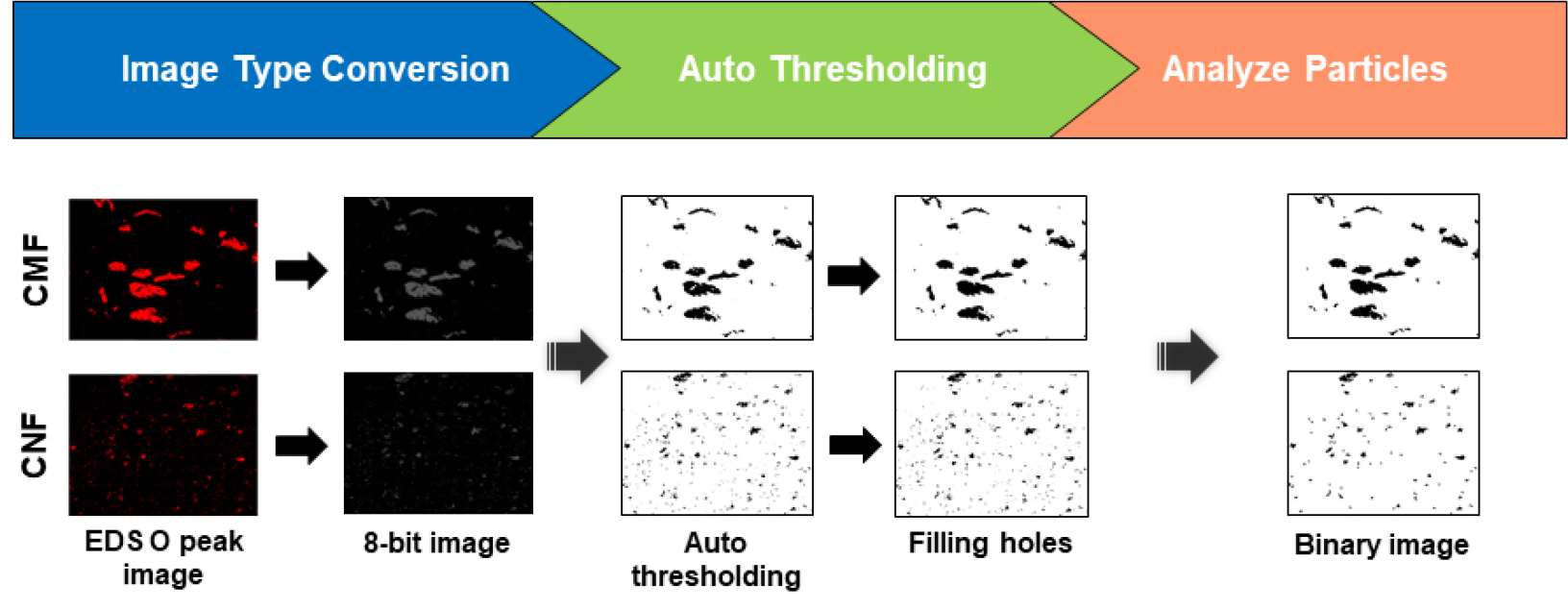

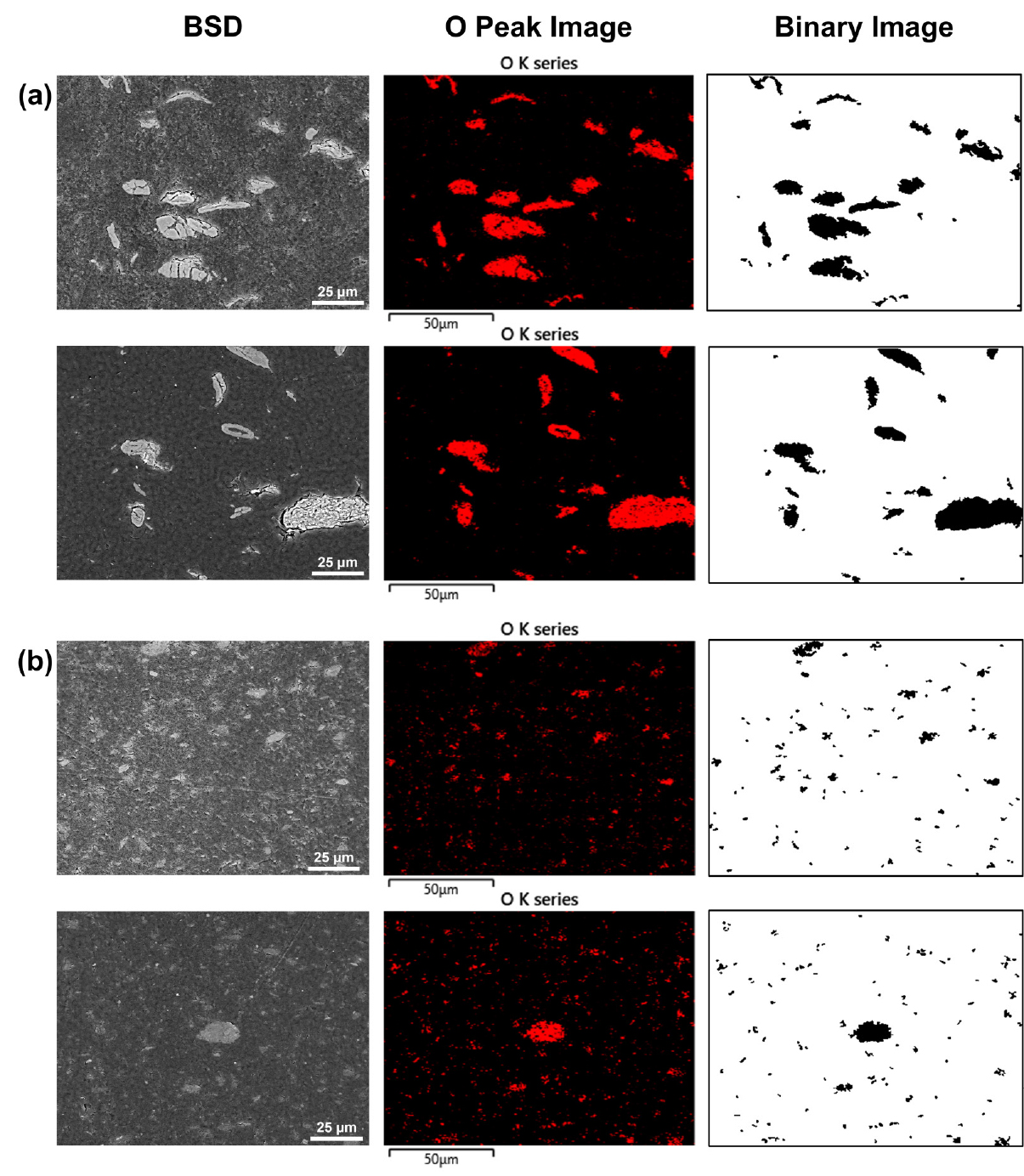

하지만 이 과정에서 높은 가속전압과 코팅된 표면의 낮은 전도성에 의한 차징(charging effect)에 의해 두 이미지 간의 비교분석이 제한될 수 있다. 이런 문제를 극복하고자 셀룰로오스 섬유임을 구분할 수 있는 EDS의 산소(O) peak 이미지를 Image J를 이용하여 이미지 프로세싱 및 분석을 진행하였다. 본 연구에서 사용한 이미지 프로세싱 및 분석 과정을 Fig. 2에 나타내었다. 각 복합재의 EDS를 통해 얻은 O peak RGB 이미지를 8-bit 이미지로 전환한 후, auto-thresholding을 통해 1차 binary 이미지를 얻었다. Auto-thresholding 조건은 예비실험을 통해 선정하였다. 섬유 또는 섬유응집에서 O peak이 주변에 비해 상대적으로 약하면 auto thresholding 후 제거가 되는 경우가 있기에, 상이한 픽셀로 둘러싸인 부분을 자동으로 채워주는 filling holes 기능을 사용하여 공극을 채웠다. SEM과 EDS 평가 방법간 오차를 줄이기 위해 EDS 이미지에서도 1 ㎛2에 해당하는 픽셀수보다 더 많은 픽셀을 가진 섬유 및 응집 면적만을 평가하도록 하였다. 이미지 프로세스 처리를 통해 1 ㎛2 이상의 면적을 가진 섬유 또는 응집 부위를 binary 이미지로 얻었으며, 이를 이용하여 전체 면적에서 섬유 또는 응집이 차지하는 면적의 비율을 계산하여 분산성을 정량화하였다.

2.2.5 통계적 분석

InLens와 BSD 모드로 관찰한 SEM 이미지로부터 섬유를 구별하여 측정한 면적과 EDS의 산소 검출 영역으로 측정한 면적 간의 방법의 동일성 여부를 판단하기 위해 통계적 방법을 도입하였다. 상기한 두 가지 방법으로 얻은 분산성 결과값들을 평가 대상으로 하였으며, 두 평가법의 유사성에 대한 통계적 해석은 유의수준 0.05(신뢰구간 95%) 기준으로 Shapiro-Wilk 분석법에 의거한 정규성 검정을 위해 SPSS (IBM SPSS Statistics 25, IBM, U.S.)를 사용하여 이루어졌으며, 두 평가법의 유사성은 MedCalc (MedCalc v20.214, MedCalc Software LTD, Belgium)을 이용하여 Bland-Altman analysis를 통해 평가하였다.

3. 결과 및 고찰

3.1 이미지 획득 방법 최적화

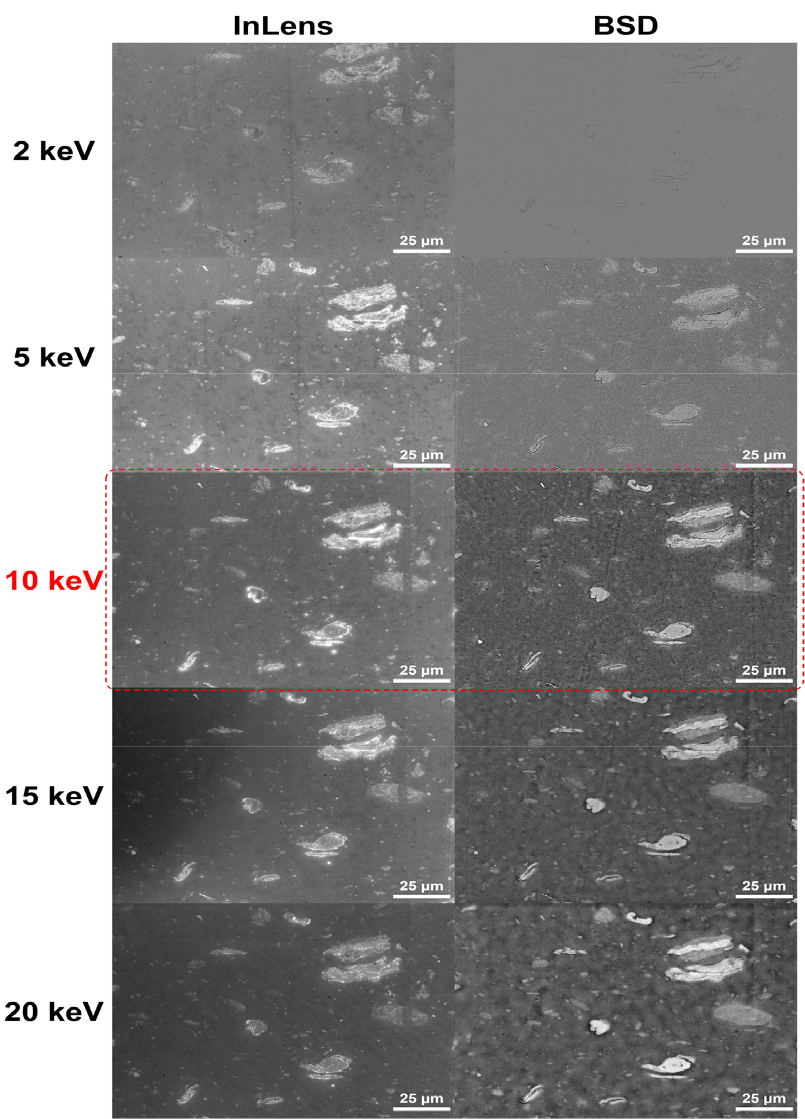

Fig. 3은 CMF와 CNF가 1:1로 혼합한 분말로 복합화한 복합재를 5 nm 두께의 백금 코팅 후 가속전압 조건을 달리하여 얻은 SEM 단면 이미지를 보여준다. 가속전압이 낮은 경우, 전자의 운동에너지가 낮아 BSD를 통해 탐지되는 전자 수가 적어 이미지의 선명도가 낮아 섬유 및 응집과 PP 매트릭스의 구분이 제한되었다. 반면에 가속전압이 높은 경우, 전자의 운동에너지가 높아 전자들이 더 깊게 침투하면서 InLens에서 관찰이 어렵던 내부의 섬유 및 응집들이 선명히 보였다. 하지만 입사되는 전자들의 양이 너무 많아 표면에 노출된 섬유 및 응집에서 전자들이 산란되어 BSD 이미지의 선명도가 감소하였다. 이로 인해 가속전압이 높은 InLens, BSD 이미지 비교 시 오차가 커지는 문제가 발생하였다. 이에 따라 최적 가속전압을 찾고자 가속전압을 달리한 각 모드별 이미지들을 획득하여 비교분석하였다. 2 keV와 5 keV 가속전압 조건은 전자의 운동에너지가 낮아 이미지 평가하기에 부적합한 선명도를 나타내었다. 전자의 운동에너지가 높은 15, 20 keV 조건의 경우 과도한 전자들의 산란에 의한 이미지 품질 저하가 발생하였다. 따라서 10 keV 가속전압에서 면적 평가를 위한 최적의 InLens 및 BSD 이미지를 얻을 수 있어 이를 최적의 가속전압으로 선정하고 이후 평가를 진행하였다.

본 연구에서 활용한 FE-SEM에서 InLens, BSD, EDS를 동시에 평가하기 위해 요구되는 최소한의 WD (Working Distance)는 8.5 mm이었으며, WD가 긴 경우 해상도가 떨어져 노이즈가 크며, 이를 줄이고자 aperture를 60 ㎛로 설정하였다. 배율이 너무 큰 경우, 셀룰로오스 섬유가 측정 면적에 대해 차지하는 비율이 커져 면적 평가에 부적합하였다. 750 배율에서 관찰하는 것이 복합재 종류와 상관없이 단면의 폭 안으로 측정 면적이 들어와 해당 배율에서 관찰이 적절한 것으로 판단하였다. 해당 배율에서 측정한 면적의 크기는 1024 × 768 pixel2이었으며, 본 연구에서 사용한 이미지 획득을 위한 최적의 기준을 아래 Table 1에 제시하였다.

Table 1.

Conditions for obtaining cross-sectional SEM images

| Item | Measuring condition |

| SEM-mode | InLens, BSD, EDS |

| Accelerating voltage, keV | 10.00 |

| Aperture, μm | 60 |

| Working distance, mm | 8.5 |

| Magnification | 750 × |

| Image size, pixel2 | 1024 × 768 |

3.2 이미지 획득 방법에 따른 섬유별 특성

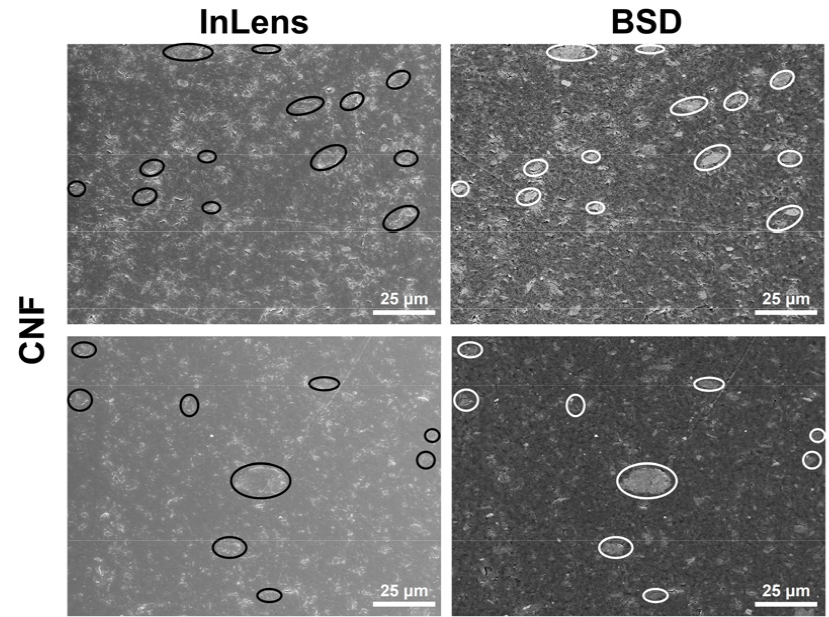

3.2.1 SEM 디텍터에 따른 섬유별 특성 분석

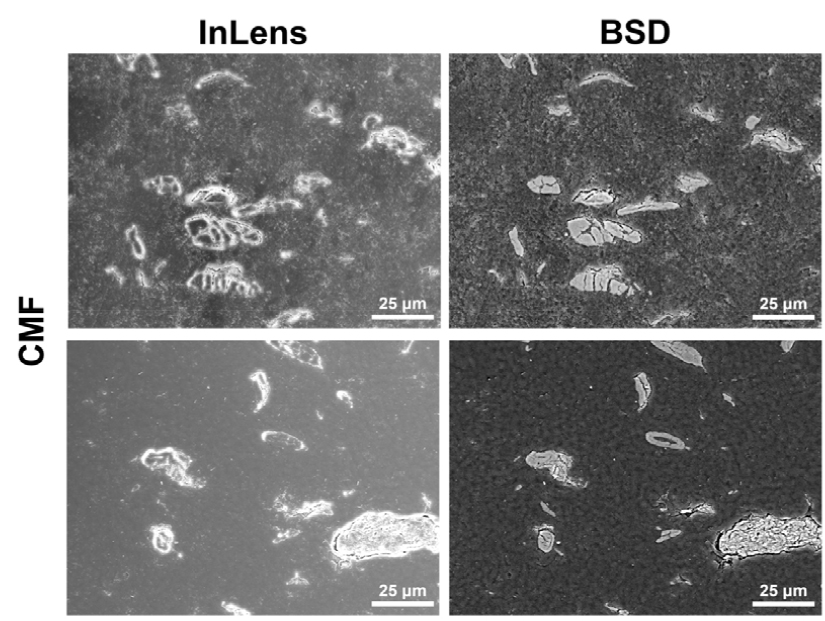

Fig. 4는 CMF가 함유된 복합재의 단면을 InLens 모드와 BSD 모드를 관찰하여 얻은 이미지를 보여주고 있다. CMF는 펄프섬유를 효소처리하여 마이크로섬유로서, Fig. 1에서 보여준 섬유의 고유 형태가 관찰되었으며, 대부분 단섬유 형태로 존재하고 있었다. CMF 복합재의 경우 약한 계면결합력으로 인해 섬유와 PP 매트릭스가 분리된 계면이 InLens 이미지에서 관찰되었으며, 분리된 계면에 차징이 발생하였다. CMF를 구성하고 있는 원소 중 산소 원소는 PP에 존재하지 않기에 서로 화학적 조성이 상이하여 BSD 이미지에서 CMF는 선명하게 구별할 수 있었다.

CNF 복합재의 단면 이미지는 CMF와 상당한 차이를 보였다. CNF 복합재의 단면을 InLens 모드와 BSD 모드를 통해 관찰한 결과 CNF는 개별 섬유 형태가 아닌 나노섬유 응집체로 관찰되었으며 이는 CMF와 가장 큰 차이였다. Fig. 5는 복합재 내 CNF를 InLens 모드와 BSD 모드를 이용해 얻은 이미지들로, 이미지들을 살펴보면 구형에 가까운 응집체들이 다수, 그리고 매트릭스 내 전체적으로 분산되어 있는 것을 볼 수 있었다. 이는 Fig. 1의 CNF 분말 사진에서 보듯이 복합화 과정에서도 분말의 일부 응집된 상태를 그대로 유지하고 있음을 나타낸다. CNF가 개별 나노섬유 형태로 존재하는 경우 750배 배율에서는 식별이 불가능하다. 다시 말해, 해당 배율에서 식별가능하게 보이는 것은 나노섬유가 아닌 섬유 응집체일 수밖에 없다. 따라서 식별되는 셀룰로오스 부분의 면적을 측정하는 것은 결국 복합재 내에서 나노셀룰로오스의 응집을 나타내는 지표로 활용될 수 있다. 따라서 본 연구에서는 섬유응집 면적으로 셀룰로오스의 분산성을 정량화할 수 있었다. CNF 응집체는 CMF에 비해 PP와의 계면결합력이 높아 InLens 이미지에서 응집과 매트릭스와의 경계면, 그리고 응집과 매트릭스 표면의 요철을 구분하기가 어려웠다. 따라서 CNF는 InLens 이미지만으로 응집 여부를 판단하기 어려워 BSD 이미지의 대조를 통해 식별이 필요하였다. CNF의 BSD 이미지는 차징에 의한 노이즈 발생이 감소하여 CNF 응집의 형태와 분산 양상을 관찰하기 용이했다.

전자현미경의 InLens 모드와 BSD 모드를 동시에 이용하여 관찰을 통해 복합재 내에 있는 CMF와 CNF의 형태적 차이를 구분할 수 있었으며, 셀룰로오스의 형태적 차이에 따른 분산 양상을 볼 수 있었다. Fig. 6은 CMF와 CNF를 1:1로 혼합하여 복합화한 복합재의 InLens와 BSD 이미지를 비교한 것으로, 이미지 비교를 통해 하나의 복합재 내에 혼합된 CMF와 CNF를 형태학적 특성을 바탕으로 구분할 수 있었다.

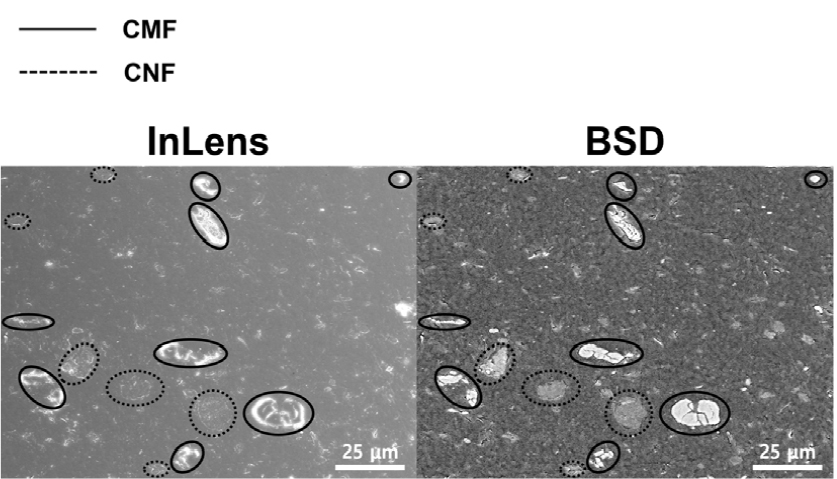

3.2.2 EDS 이미지를 이용한 섬유별 특성 분석

SEM 이미지의 비교를 통해 섬유별 특성과 분산 양상을 구분할 수 있었지만, 섬유 표면에 붙은 염(salt), 표면 요철과 섬유의 식별이 어려운 부위 등 이미지 비교만으로 판단하기 어려운 부분들이 존재했다. EDS는 전자빔을 조사한 시편에서 방출되어 나오는 X선의 세기에 따라 시편 구성 원소에 대한 정성 또는 정량분석을 하는 방법으로, 관찰 부위에 산소 피크 맵핑(mapping)을 하면 면적 내에 존재하는 셀룰로오스의 분포와 함량을 구할 수 있다. EDS의 다른 장점으로 SEM과 동시에 사용가능하여, 특정 면적에 대해 3개의 다른 이미지를 획득하여 SEM 이미지만 이용한 평가보다 상세한 평가를 할 수 있다는 것이다.

Fig. 7은 Figs. 4, 5에서 관찰한 CMF와 CNF 복합재의 같은 부위를 EDS 맵핑한 것으로 산소 피크를 적색으로, 탄소 피크를 청색으로 표기하여 맵핑한 이미지들이다. 각 복합재의 산소 피크 이미지를 통해 CMF 섬유 뿐 아니라 CNF를 구별할 수 있었다. CMF는 섬유 형태로 분산되어 있어 산소의 유무에 대한 구분이 선명했지만, CNF의 경우 복합재 전반에 SEM에서 관찰되지 않았던 산소를 가진 나노입자가 고르게 퍼져 있음과 동시에 분산되지 않은 나노입자들의 응집체가 관찰되었다. 이를 통해 분산된 CMF의 경우 단일의 마이크로 섬유로 존재하는 반면에 분산된 CNF의 경우 나노섬유와 더불어 다양한 크기의 응집체들이 단면 전체에 고르게 분산되어 있는 것을 알 수 있었다.

EDS 맵핑을 통해 얻은 산소의 원소비율을 바탕으로 산소의 함량을 계산하였다. 계산된 산소의 함량을 바탕으로 섬유 종류별 셀룰로오스의 함량을 정량할 수 있었다. Table 2는 이와 같은 과정을 통해 계산된 셀룰로오스 함량의 평균과 표준편차, 변동계수를 보여주고 있다. CMF의 경우 복합재 제조에 투입한 무게비인 10%와 유사한 11.6%의 함량을 나타내고 있어 EDS를 이용한 정량화가 가능함을 보여주고 있다. 다만, CNF의 경우 나노섬유의 경우 검출이 되지 않아 함량이 본래 넣어준 것보다는 작은 수치로 제시되었다. CNF에 비해 CMF 함량의 편차(3.53)와 변동계수(30.42)가 더 컸는데, 이는 두 섬유의 분산 양상과 연관이 있다. CMF는 단일섬유 형태로 분산되는데, 관찰 면적 내에 존재하는 섬유의 개수에 따라 섬유의 함량 비율의 변동이 커졌지만, CNF는 대부분 작은 응집들로 상대적으로 고르게 분산되어 있어 그 크기 및 개수의 영향에 덜 민감하였기 때문으로 판단된다.

Table 2.

Cellulose content calculated by EDS analysis

| Item | CMF/PP composite | CNF/PP composite |

| Average, % | 11.61 | 6.52 |

| Standard deviation | 3.53 | 1.08 |

| Coefficient of variation, % | 30.42 | 16.54 |

3.3 섬유 및 응집 면적 측정을 통한 분산성 평가

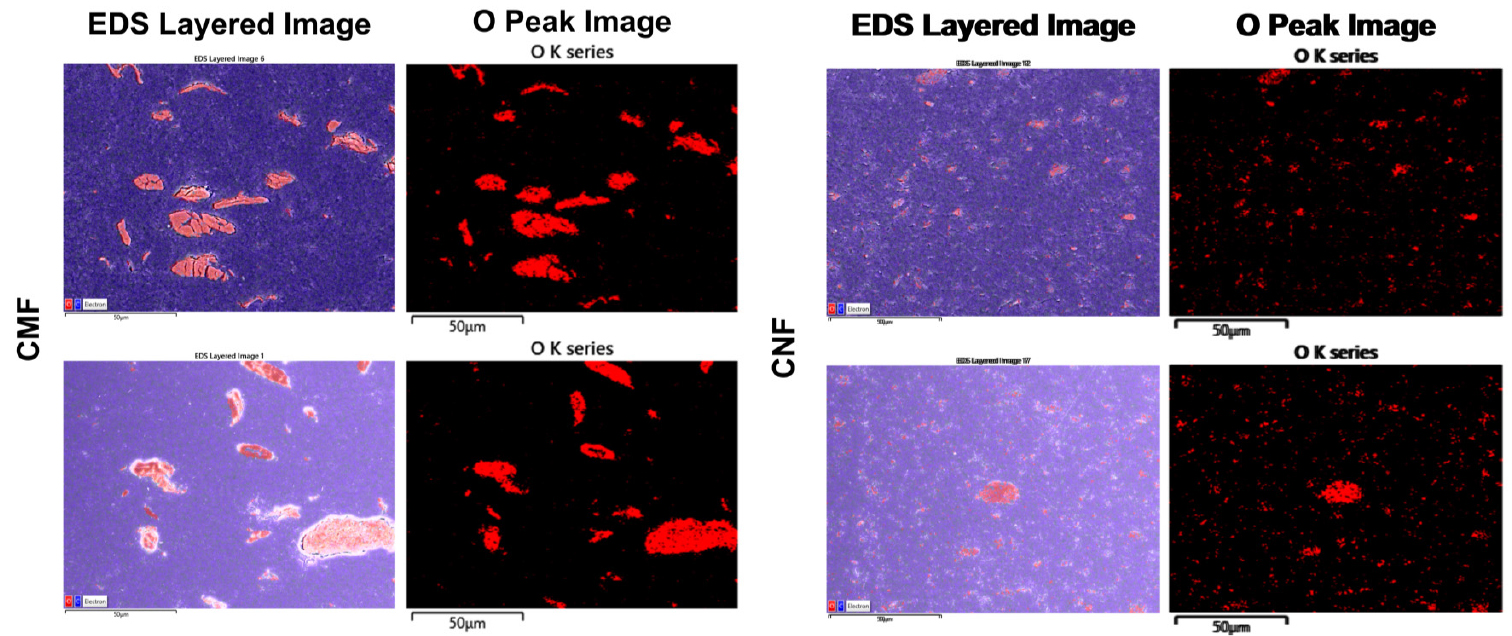

3.3.1 SEM 이미지 기반 면적 평가

SEM 이미지를 통해 CMF 및 CNF는 각각 복합재 내에서 특징적인 형상 및 분산 양상을 갖는다는 것을 알 수 있었으며, 이를 바탕으로 응집 면적 평가를 진행하였다. BSD 이미지는 InLens 이미지보다 셀룰로오스 섬유를 PP 매트릭스로부터 구분이 용이하기 때문에 이미지 비교 시 기준으로 삼았으며, 섬유 및 응집의 분산성 평가는 두 이미지의 비교를 통해 섬유 및 응집이라 판단되는 부위를 Image J를 이용하여 구별하고 구별된 면적의 합으로 섬유 면적을 계산하였다(Fig. 8). 개별섬유 및 섬유응집이 전체 면적에서 차지하는 비율을 계산하여 분산성을 평가하였다. SEM 이미지 기반으로 평가한 섬유 면적의 평균, 표준편차 및 변동계수를 Table 3에 제시하였다. CMF와 CNF의 편차는 비슷했지만, 변동계수가 CMF (37.57)에 비해 CNF (45.33)가 더 컸는데, 이는 표면에 발생한 차징에 의한 노이즈와 CNF의 구분이 선명하지 않아 이미지간 응집체의 면적이 상이해졌기 때문으로 판단된다. 다시 말해, 식별이 용이하지 않은 나노섬유 복합재의 경우 SEM 기반 면적법으로 평가한 경우 편차가 다소 크게 발생할 수 있음을 의미한다.

Table 3.

Area of cellulose fiber measured by SEM image comparison

| Item | CMF/PP composite | CNF/PP composite |

| Average, % | 4.41 | 3.38 |

| Standard deviation | 1.66 | 1.53 |

| Coefficient of variation, % | 37.57 | 45.33 |

3.3.2 EDS 이미지 기반 면적 평가

셀룰로오스는 PP와 다르게 산소를 갖고 있어 산소 원소에 대한 EDS 맵핑을 통해 셀룰로오스와 PP를 구분할 수 있다. EDS 맵핑을 통해 얻은 산소 피크 이미지는 시편 준비 과정에 의한 영향을 거의 받지 않아 일정한 이미지를 얻을 수 있으며, 얻은 이미지는 별도의 처리 없이 간단하게 binary 이미지로 전환할 수 있어 SEM 이미지 평가법과 비교하여 간단한 절차로 섬유 및 응집 면적을 평가할 수 있었다(Fig. 9). Binary 이미지에서 섬유 및 응집이 전체 면적에서 차지하는 비율을 계산하여 분산성을 평가하였다. EDS 이미지 기반으로 평가한 섬유 면적의 평균, 표준편차 및 변동계수는 Table 4에 제시하였다. CMF는 SEM, EDS 맵핑 이미지에 기반한 각 평가법을 통해 구한 면적 값들 간에는 큰 차이가 없었다. 하지만 CNF의 경우 SEM 이미지 비교와 달리 EDS의 산소 피크 이미지는 노이즈의 영향을 받지 않아 이미지간 편차가 감소(1.53에서 0.96로 감소)하였으며, 이로 인해 면적 측정 방법 간에 결과 값에 차이가 발생하였다.

Table 4.

Area of cellulose fiber measured from EDS mapping image

| Item | CMF/PP composite | CNF/PP composite |

| Average, % | 4.83 | 3.22 |

| Standard deviation | 1.80 | 0.96 |

| Coefficient of variation, % | 37.24 | 29.68 |

3.4 두 섬유 및 응집 면적 평가법의 유사성 검정

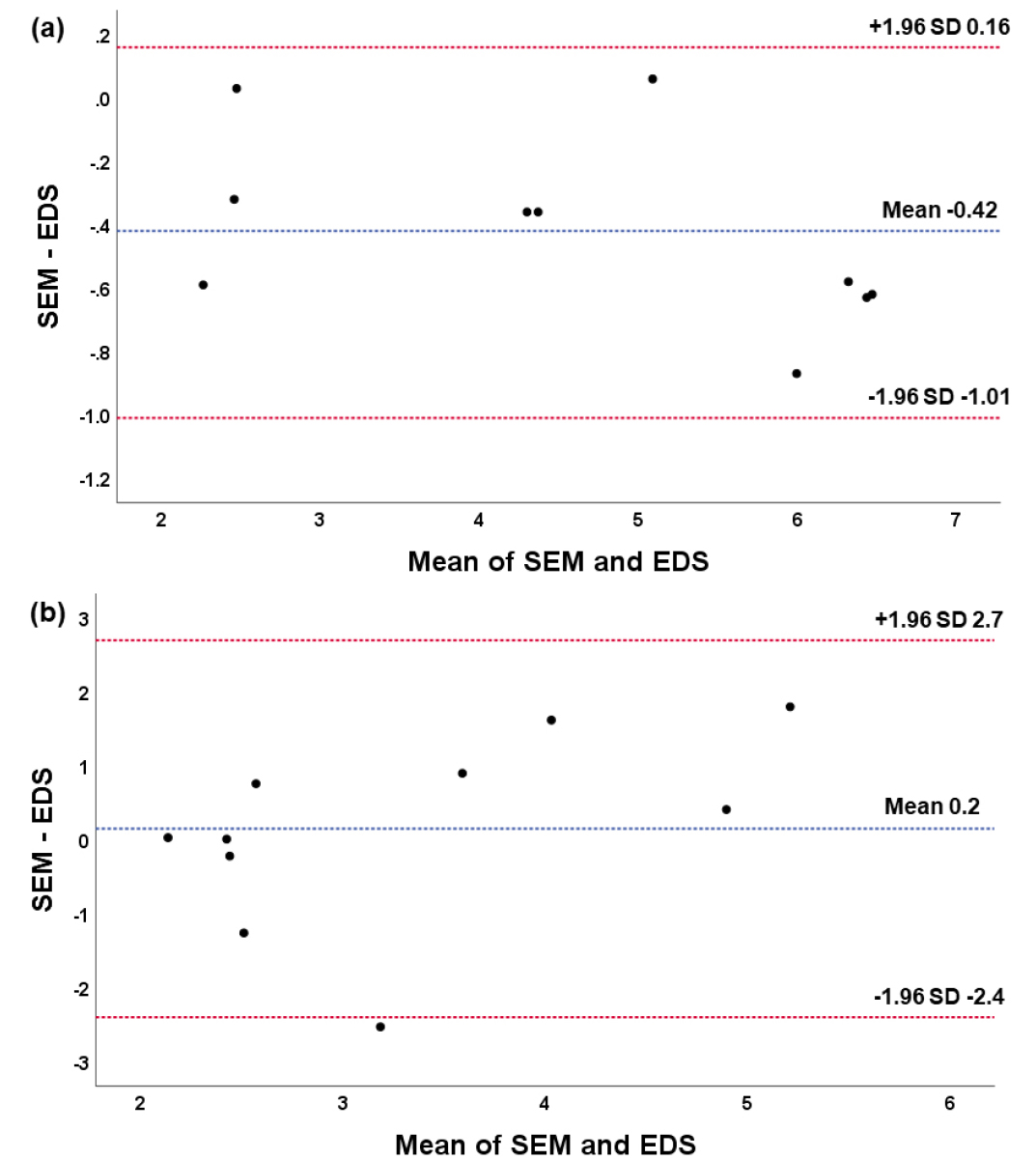

셀룰로오스 섬유 복합재 내 섬유의 분산성을 면적 비율로 평가하기 위해 사용한 두 평가법 간의 유사성을 평가하기 위해 먼저 표본수 10개에 대한 정규성 검정을 실행한 결과, 개별 복합재에 대한 각 평가법의 유의확률이 0.05 이상으로 모두 정규분포를 이루고 있음을 확인할 수 있었다. 이를 바탕으로 Bland-Altman plot (BA 도표)을 사용하여 각 복합재에 대한 두 평가법의 유사성을 평가하여 Fig. 10에 나타내었다. 도표의 X 축은 동일 대상에 대한 두 평가법으로 얻은 측정값 짝의 평균값, Y 축은 그 차이를 나타낸다. 두 평가법으로 평가한 CMF 복합재의 섬유 면적 평균 차이(mean difference)는 -0.42%, 95% 일치한계(limits of agreement, LOA)의 범위는 1.17%(-1.01 ~ 0.16)로 계산되었으며, CNF 복합재의 경우 평균 차이 0.3%, LOA의 범위는 5.1%(-2.4 ~ 2.7)로 계산되었다. CMF의 일치도 구간이 CNF의 일치도 구간보다 짧아 CMF 복합재의 경우 SEM 이미지 면적법과 EDS 면적법 간에 더 높은 일치율을 보였다. 평가 도표를 통해 두 복합재 모두 X 축 값의 크기에 따른 불일치 정도의 관련성이 없었으며, 평균 차이가 0에 가까워 편향(bias)될 가능성이 적고, 하나의 평가법이 다른 평가법보다 과다 혹은 과소 추정하는 경향은 없다고 해석할 수 있었다. 즉, CMF 복합재와 CNF 복합재 모두 SEM 이미지 기반 면적 평가법과 EDS 이미지 기반 면적 평가법 모두 셀룰로오스 섬유 분산성 평가에 활용할 수 있으나, CNF 복합재의 경우 EDS 면적법을 이용할 때 더욱 간편하게 분산성을 평가할 수 있을 것으로 판단되었다.

4. 결 론

본 연구에서는 종횡비 및 크기가 다른 셀룰로오스 섬유를 필러로 사용한 복합재 내 섬유를 식별하기 위한 FE-SEM, EDS 이미지 획득 방법을 최적화하였으며, 이를 바탕으로 이미지 획득 방법에 따른 섬유별 특성을 분석하였다. CMF는 단일 섬유 형태로 복합재 내 분산되어 있었으며, CNF는 나노수준의 섬유는 식별되지 않고 다양한 크기의 응집체들이 분산된 것으로 나타났다. FE-SEM에서 검출 모드에 따라 섬유별로 다른 특징이 있어 디텍터를 달리한 이미지들을 비교함으로써 섬유의 형태와 분산 양상을 관찰할 수 있었다. EDS를 사용한 경우 원소 맵핑을 통해 얻은 산소 피크 이미지와 함량 분포 이미지를 통해 더욱 선명하게 셀룰로오스 섬유를 식별할 수 있었으며, 맵핑하여 얻은 산소의 함량을 통해 관찰 범위 내의 셀룰로오스 함량을 계산할 수 있었다. 복합재 내 셀룰로오스 섬유의 분산성은 전체 면적 중 셀룰로오스 섬유가 차지하는 면적의 평균과 변동계수로 정량화할 수 있었다. 이 때 상이한 모드(InLens와 BSD)에서 촬영한 SEM 이미지를 이용하여 섬유를 식별하고 면적을 구하는 방법과 EDS 산소 피크 이미지를 바이너리 이미지로 전환하여 섬유 면적을 평가하는 방법, 두 가지 방법이 제안되었다. 두 평가법의 유사성을 통계적인 방법을 이용하여 평가한 결과 두 평가법은 섬유 종류와 상관없이 높은 일치도를 가짐을 알 수 있었다. CMF 복합재와 CNF 복합재 모두 두 방법을 셀룰로오스 섬유 분산성 평가에 활용할 수 있었으며, CNF 복합재의 경우 EDS 면적법을 이용할 때 더욱 간편하게 분산성을 평가할 수 있을 것으로 판단되었다. 본 연구에서 제안한 면적 평가법을 이용하여 향후 셀룰로오스 섬유의 분산성과 복합재 물성과의 관계를 구명할 수 있을 것으로 기대된다.