1. 서 론

셀룰로오스 비즈는 플라스틱 마이크로 비즈의 환경 문제를 해결하기 위한 친환경 대체 소재로 주목받고 있다. 마이크로 비즈는 최대 직경이 5 mm 이하인 입자형 소재로, 생활용품, 연마제, 페인트 등 다양한 산업 제품에서 사용되고 있다.1,2,3)그러나 이러한 미세 입자는 크기가 작아 하수 처리 과정에서 효과적으로 제거되지 못하고 수계로 유입되며, 이는 환경오염을 유래할 뿐만 아니라 먹이사슬을 통해 생태계뿐만 아니라 인체 건강에도 악영향을 미칠 수 있는 것으로 보고되고 있다.4)이러한 문제로 인해 전 세계적으로 플라스틱 마이크로 비즈 사용에 대한 규제가 강화되고 있으며, 이를 대체할 수 있는 친환경 소재 기반의 비즈 개발에 관한 연구가 진행되고 있다.5)

셀룰로오스는 자연에서 쉽게 분해되며, 생체 적합성을 갖춘 지속 가능한 친환경 고분자로서 플라스틱을 대체할 수 있는 소재로 주목받고 있다.6,7) 이에 따라 다양한 분야에서 셀룰로오스를 활용한 소재 개발이 활발히 이루어지고 있다. 그러나 셀룰로오스로 제조된 비즈는 다수의 수산기(-OH)를 포함하고 있어 친수성을 띠며, 이로 인해 방수 및 방습 재료, 소수성 필러 및 복합 소재 등 소수성이 요구되는 응용 분야에서의 활용이 제한된다. 따라서 이러한 한계를 극복하기 위해, 셀룰로오스의 화학적 개질을 통해 소수성을 부여하는 기술 개발이 필요하다.

셀룰로오스에 소수성을 부여하는 대표적인 방법으로는 실릴화,8,9) 아세틸화,10,11) 염화 지방산을 이용한 그라프팅 반응12,13,14) 등이 존재한다. 제지 산업에서는 종이에 내수성을 부여하기 위해 로진, ASA (alkenyl succinic anhydride), AKD (alkyl ketone dimer)와 같은 소수성 약품들을 주로 사용하고 있다.9)이전 연구15)에서 AKD를 활용한 소수성 셀룰로오스 비즈 제조 사례를 보고하였으나, ASA를 적용한 사례는 아직 보고되지 않았다. ASA는 maleic anhydride와 C16–C22 범위의 직쇄형 알켄이 반응하여 합성되며,16)밝은 노란색을 띠고, 실온에서 액체 상태로 존재하며, 물에 용해되지 않는 특성을 지닌다.17,18)ASA는 셀룰로오스의 수산기와 에스터 결합을 형성함으로써 소수성을 발현하는 것으로 알려져 있으며,16) 작용기가 외부로 노출되어 있어 AKD에 비해 상대적으로 반응성이 높아, 소수성이 빠르게 발현되는 특징을 가진다. 이러한 특성으로 인해 ASA는 종이에 내수성을 부여하는 용도 외에도 셀룰로오스 및 나노셀룰로오스를 소수화하여 필름이나 기능성 소재를 제조하는 다양한 연구에 활용되고 있으나,19) ASA를 이용한 셀룰로오스 비즈의 소수화에 관한 연구는 아직 보고된 바 없다.

본 연구팀은 이온성 액체인 tetraethylammonium hydroxide (TEAH)와 요소(urea) 혼합 용제를 사용하여 화학펄프를 용해하고, 이를 이용하여 셀룰로오스 비즈를 제조하는 연구를 수행해 왔다.20,21,22) 본 연구에서는 이러한 공정을 바탕으로, ASA를 활용하여 소수성을 갖는 셀룰로오스 비즈를 제조하고, 그 특성을 평가하고자 하였다. 셀룰로오스 용액을 초산 용액에 드롭핑(dropping)하여 비즈를 제조한 후, ASA를 반응시켜 소수성을 부여하는 방법을 적용하였다. 이후, ASA의 처리에 따른 셀룰로오스 비즈의 물리적·화학적 특성 변화를 평가하여, 소수성 셀룰로오스 비즈 제조 기술의 가능성을 확인하고, 소수성 비즈 제조를 위한 기초 자료로 삼고자 하였다.

2. 재료 및 방법

2.1 공시재료

H사에서 분양받은 활엽수 표백 크라프트 펄프(hardwood bleached kraft pulp, HwBKP, eucalyptus, Brazil)를 0.25 mm 망을 장착한 컷팅 밀(Universal Cutting Mill, Pulverisette 19, FRITSCH, Germany)로 분쇄하여 공시재료로 사용하였다. KS M ISO 535123)에 따라 HwBKP 섬유를 cupriethylene diamine (CED) 용액에 용해시킨 후 고유점도(η)를 측정하고, Eq. [1]24)을 사용하여 평균 중합도(DPV)를 계산한 결과, 분쇄된 펄프의 평균 중합도는 1,138이었다.

셀룰로오스 용제인 TEAH (35 wt% in H2O)는 Sigma-Aldrich사에서 구매하여 사용하였고, 요소(98%, extra pure)는 대정화금에서 구매하여 사용하였다. 성형된 셀룰로오스 비즈를 고형화하기 위한 초산(99.5%, extra pure)과 비즈 세척 용도로 사용된 에탄올(94.5%, extra pure)은 대정화금에서 구매하여 사용하였다. 셀룰로오스에 소수성을 부여하기 위한 ASA 오일은 K사에서 제공받아 사용하였다. 개질된 셀룰로오스 비즈의 흡수능을 비교하기 위해 사용된 파라핀 용액(paraffin liquid, extra pure)은 대정화금에서 구매하여 사용하였다.

2.2 실험방법

2.2.1 셀룰로오스 혼합액 제조

셀룰로오스 용제로는 Sirviö와 Heiskanen25)의 연구 결과를 기반으로 TEAH-요소 용제를 사용하였다. TEAH (27 wt%), 요소(22 wt%), 물(51 wt%)의 비율로 혼합한 후, 자력 교반기를 이용하여 상온에서 20분간 교반하여 셀룰로오스 용제를 제조하였다. 셀룰로오스 용제에 분쇄된 HwBKP를 첨가(펄프 농도 2%)한 후, 250 rpm에서 24시간 동안 상온에서 교반하여 셀룰로오스 섬유가 완전히 용해된 균질한 셀룰로오스 용액을 제조하였다.

2.2.2 소수성 셀룰로오스 비즈 제조

셀룰로오스 용액은 시린지 펌프(NE1600, New Era, USA)를 이용하여 유량 0.03 mL/min의 속도로 초산 용액 위에 드롭핑하여 비즈 형태로 고형화하였다. 주사기 바늘(내경 0.9 mm)은 초산 용액 표면에서 수직으로 30 cm 상단에 고정하였다. 생성된 비즈는 에탄올로 세척한 후, 상온에서 24시간 동안 건조하였다. 이후, 비즈를 ASA 오일에 1시간 침지한 뒤, 105°C에서 3시간 동안 건조하였다. 미반응 물질을 제거하기 위해 아세톤을 이용해 초음파 세척(sonication)을 3회 실시하였다.

2.2.3 셀룰로오스 비즈의 특성 평가

셀룰로오스 비즈의 형태는 주사전자현미경(scanning electron microscope, SEM, CX-200TM, COXEM, Korea)을 사용하여 관찰하였다. 시료는 백금으로 코팅하였고, 가속전압(acceleration voltage)은 5.0 kV로 설정하였다. 습윤된 셀룰로오스 비즈의 강도를 평가하기 위해 레오미터(HAAKE Viscotester iQ Rheometer, ThermoFisher Scientific, USA)를 이용하여 전단력 변화에 따른 변형(deformation) 정도를 측정하였다. ASA가 셀룰로오스의 화학적 구조 변화에 미치는 영향을 평가하기 위하여 ATR-FTIR(PerkinElmer, UK)을 사용하여 제조된 셀룰로오스 비즈의 적외선(IR) 분광 분석을 수행하였다. ASA를 이용하여 제조된 셀룰로오스 비즈의 성분 변화를 평가하기 위하여 C, H, O 등의 원소 성분비를 원소분석기(Eurovector EA3000, Italy)를 이용하여 측정하였다.

셀룰로오스 비즈의 물과 기름에 대한 흡수량 평가는 U.S. Environmental Protection Agency (EPA) protocol26)을 응용하여 티백법으로 수행하였고, 증류수(distilled water, DW)와 파라핀 오일(paraffin oil)을 사용하여 다음과 같이 측정하였다. 전건 시료 0.1 g을 7.5 cm × 8.5 cm 크기의 식품용 티백에 넣고, 증류수 또는 파라핀 오일에 일정 시간 동안 침지한 후, 티백을 꺼내어 10분간 표면의 잔여 수분(또는 오일)을 제거한 뒤 무게를 측정하고, Eq. [2]에 의해 흡수량을 계산하였다.

여기서 Wd는 비즈의 전건 무게(g), Ws는 일정 시간 흡수시킨 비즈의 무게(g)이다.

3. 결과 및 고찰

3.1 셀룰로오스 비즈의 형태 및 기계적 특성

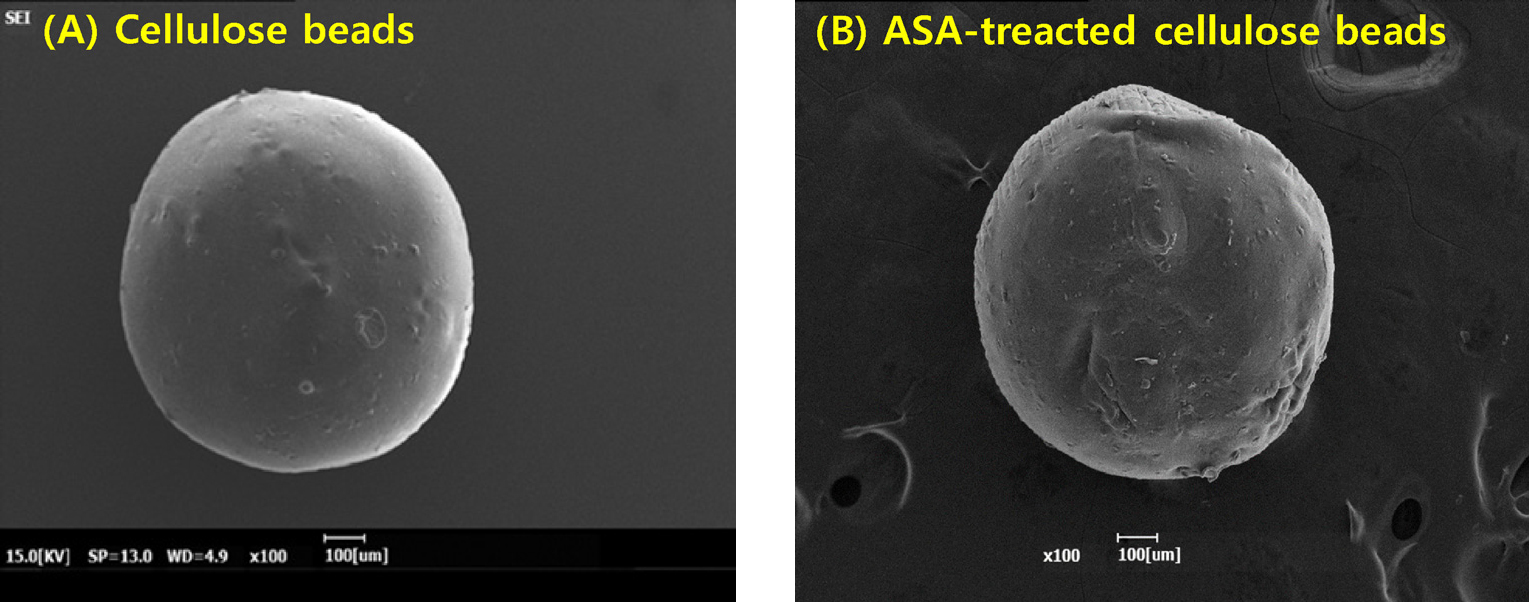

Fig. 1은 ASA 처리에 따른 셀룰로오스 비즈의 형태학적 변화를 주사전자현미경(SEM)을 이용하여 비교한 결과를 나타낸 것이다. 미처리 셀룰로오스 비즈의 경우(Fig. 1A), 전반적으로 표면이 매끄럽고 구형 구조를 유지하고 있는 것이 관찰되었다. 반면, 셀룰로오스 비즈 표면에 ASA를 처리한 비즈에서는 표면에 미세한 요철 및 돌출 구조가 형성된 것이 관찰되나, 전체적인 구형 형태는 여전히 잘 유지되었다. 이를 통해, ASA의 표면 처리가 표면의 미세한 구조적 변화는 유도하였지만, 셀룰로오스 비즈의 거시적 형태에는 큰 영향을 미치지 않음을 확인할 수 있었다.

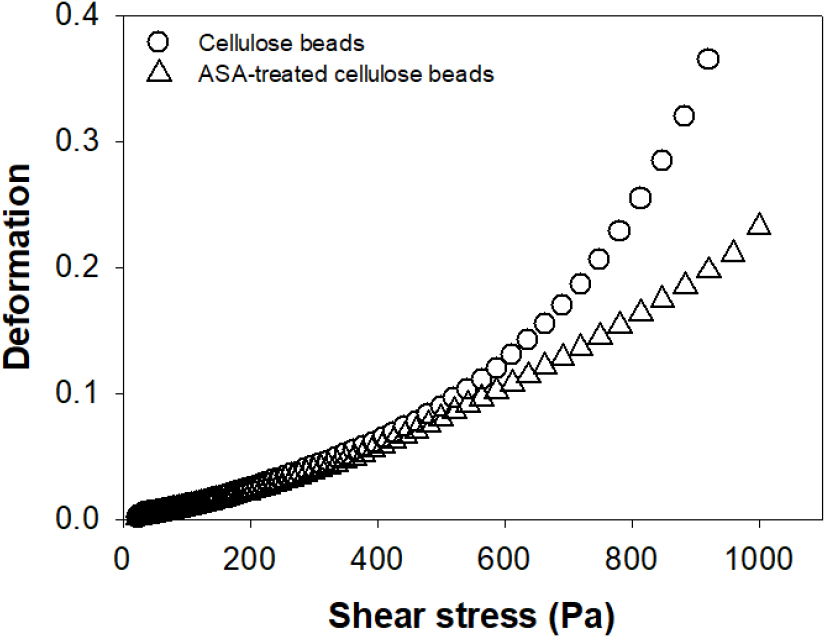

Fig. 2에 ASA 처리 전후 셀룰로오스 비즈의 습윤 상태에서의 기계적 특성을 비교한 결과를 나타내었다. 습윤강도 평가는 레오미터를 사용하여 전단력 증가에 따른 비즈의 변형률(deformation)을 측정하는 방식으로 수행되었으며, 실험에 앞서 건조된 비즈를 증류수에 24시간 동안 침지하여 팽윤시켰다. 미처리 셀룰로오스 비즈는 상대적으로 높은 친수성으로 인해 물을 쉽게 흡수하면서 팽윤되었고, 이 과정에서 셀룰로오스 사슬 간의 수소 결합이 부분적으로 파괴되어 구조적 강도가 저하되었다. 그 결과, 전단응력이 적용 시 상대적으로 큰 변형을 나타내며 상대적으로 낮은 습윤강도를 보였다. 반면, ASA 처리된 비즈는 표면에 부여된 소수성으로 인해 물의 침투가 제한되어 셀룰로오스 사슬 간 수소 결합의 파괴가 억제된 것으로 판단된다. 따라서 ASA 처리 비즈는 전단력이 증가함에 따라 변형률이 상대적으로 작고, 우수한 습윤강도를 나타내었다. 이러한 결과는 ASA의 표면 처리가 습윤 상태에서 셀룰로오스 비즈의 구조 안정성과 기계적 내구성을 향상시킬 수 있음을 시사한다.

3.2 화학적 특성

Table 1에 원소 분석기를 이용하여 미처리 셀룰로오스 비즈와 ASA 처리된 셀룰로오스 비즈의 탄소, 수소, 산소 함량을 비교한 결과를 나타내었다. ASA가 표면 처리된 셀룰로오스 비즈에서는 미처리 셀룰로오스 비즈에 비해 탄소 및 수소의 질량 비율이 증가하고 산소 함량은 감소하는 경향을 보였다. 이는 ASA가 지방족 알켄 사슬을 포함한 화합물16)로, 알켄기는 일반적으로 16–20개의 탄소 원자를 포함하고 있기 때문으로 해석된다, 따라서, ASA를 처리한 셀룰로오스 비즈에서 탄소 및 수소 함량이 증가하고 산소 함량이 감소한 것은, 초음파를 이용한 아세톤 세척 후에도 ASA 성분이 셀룰로오스 비즈에 잔류하고 있다는 것을 의미한다.

Table 1.

Elemental composition of cellulose beads before and after ASA treatment

| Sample | Carbon (%) | Hydrogen (%) | Oxygen (%) |

| Cellulose beads | 44.23 ± 0.08 | 7.15 ± 0.03 | 48.63 ± 0.04 |

| ASA-treated cellulose beads | 49.47 ± 0.15 | 8.18 ± 0.06 | 42.35 ± 0.22 |

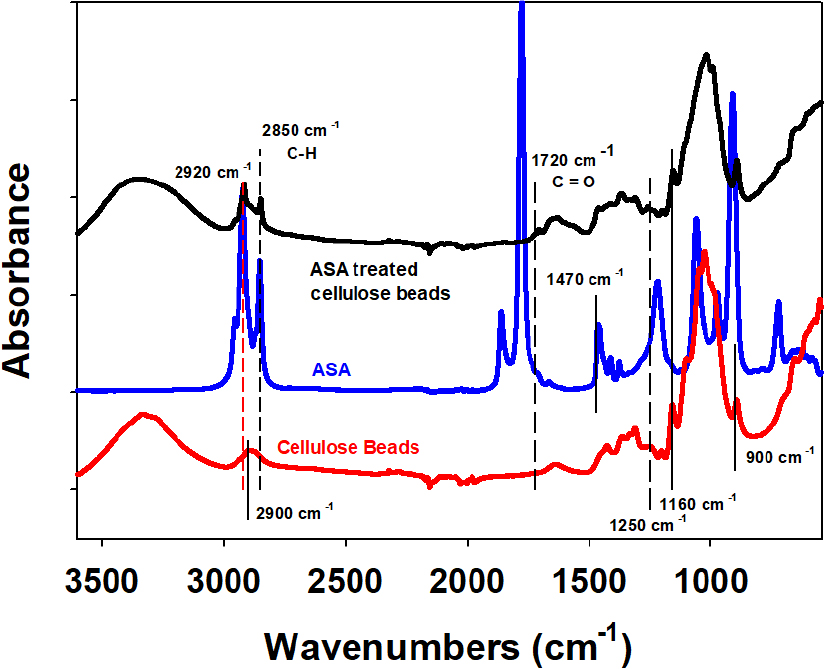

Fig. 3은 미처리 셀룰로오스 비즈, ASA, 그리고 ASA 처리 셀룰로오스 비즈의 FT-IR 스펙트럼을 비교한 결과를 나타낸 것이다. 미처리 셀룰로오스 비즈에서는 셀룰로오스의 특징적인 흡수 피크가 관찰되었다. 3,400 cm-1 부근의 넓은 피크는 수산기(O-H)의 신축 진동, 2,800–2,900 cm-1 피크는 C-H 신축 진동에 해당한다. 또한, 1,250–1,260 cm-1에서는 β-1,4-글리코시드 결합의 비대칭 신축 진동, 1,160–1,170 cm-1에서는 글리코시드 결합, 1,063 cm-1에서는 C-O 진동, 900–910 cm-1에서는 β-글리코시드 결합에 해당하는 피크가 각각 확인되었다.27,28,29) 이는 이전 연구 결과20,21,22)와 유사하게 TEAH/요소 용제를 이용한 HwBKP 셀룰로오스의 용해 및 재결정 과정에서의 화학적 구조 변화가 거의 없었음을 의미한다.

ASA의 FT-IR 스펙트럼에서는 1,782 cm-1과 1,863 cm-1에서 무수물(anhydride) 작용기의 C=O 결합의 대칭 및 비대칭 신축 진동에 해당하는 피크가 관찰되었으며,30,31,32)1,370–1,470 cm-1 범위에서는 -CH2- 굽힘 진동에 해당하는 밴드가 관찰되었다. 또한, 고리형 무수물에서 유래된 C-O 진동 피크가 1,224 cm-1 및 914 cm-1에서 나타났고, 2,850–2,950 cm-1 영역에서는 알킬 체인의 C-H 신축 진동에 해당하는 피크가 관찰되었다.

ASA 처리 셀룰로오스 비즈에서는 무수물 작용기 특유의 흡수 피크(1,782 cm-1과 1,863 cm-1)가 소멸되었고, 대신 1,700–1,750 cm-1 부근에서 새로운 흡수 피크가 형성되었다. 이는 ASA의 무수물 구조가 셀룰로오스의 수산기와 반응하여 에스터 결합으로 전환되었음을 나타낸다.33,34,35,36,37) 또한, 2,854 cm-1 및 2,918 cm-1 부근에서 C-H 신축 진동 피크의 강도 증가 역시 ASA의 알킬 사슬이 셀룰로오스 비즈에 도입되었다는 것을 나타낸다. 이러한 스펙트럼 변화는 ASA가 셀룰로오스의 수산기와 반응하여 공유결합을 형성하였음을 입증하는 결과로 판단된다.

3.3 흡수 특성

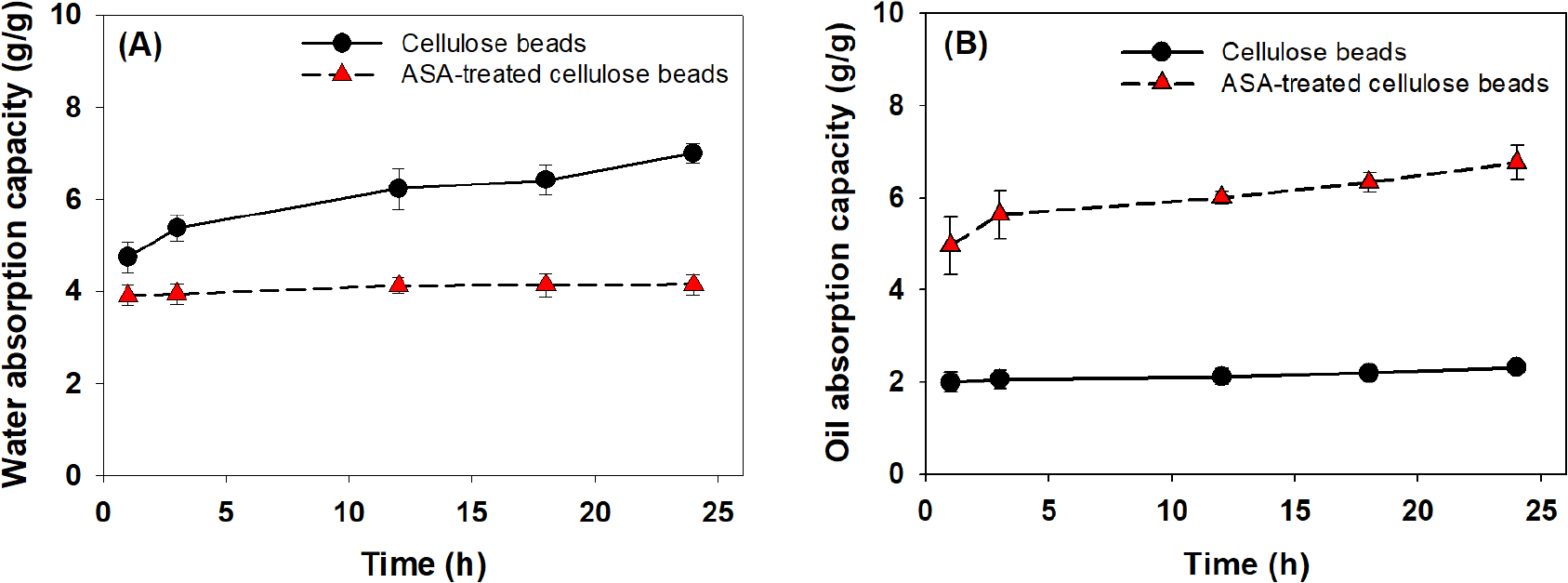

Fig. 4에 미처리 셀룰로오스 비즈와 ASA 처리 셀룰로오스 비즈의 소수성 특성 변화를 비교하기 위해 수행한 물 및 파라핀 오일의 흡수 실험 결과를 나타내었다. Fig. 4A는 물 흡수량을 비교한 결과로, 미처리 셀룰로오스 비즈는 시간이 지남에 따라 흡수량이 점진적으로 증가하여 24시간 후 약 7 g/g에 도달하였다. 반면, ASA 처리 비즈는 약 4 g/g 수준에서 흡수량 변화가 거의 없이 일정하게 유지되었다. 이는 ASA 처리로 인해 셀룰로오스 비즈 표면이 소수성으로 개질되어 물의 침투가 제한된 결과로 판단된다.

Fig. 4B는 파라핀 오일 흡수량 변화를 나타낸 것으로, ASA 처리 비즈는 미처리 비즈에 비해 약 2–3배 이상 높은 흡유량을 나타냈으며, 흡수량 또한 시간이 지남에 따라 지속적으로 증가하는 경향을 보였다. 반면, 미처리 셀룰로오스 비즈는 침지 시간이 증가하더라도 흡유량이 약 2 g/g 수준에서 거의 변화가 없었다. 이는 ASA의 긴 알킬 사슬에 의해 셀룰로오스 표면이 친유성으로 전환된 결과로 해석되며, ASA 처리가 셀룰로오스 비즈의 오일 흡착 특성을 효과적으로 향상시켰음을 의미한다. 이러한 결과는 ASA 처리를 통해 셀룰로오스 비즈의 소수성과 친유성을 향상시킬 수 있으며, 향후 친환경 흡유재, 기능성 필러 등 다양한 응용 분야에 활용 가능성이 높다는 것을 시사한다.

4. 결 론

본 연구에서는 TEAH/요소 혼합 용제를 사용하여 HwBKP 섬유를 용해한 후, 드롭핑 방법을 통해 셀룰로오스 비즈를 제조하였다. 제조된 셀룰로오스 비즈를 ASA 용액에 침지하고 일정 시간 반응시켜 소수화하였으며, ASA 처리에 따른 셀룰로오스 비즈의 물성 변화를 평가한 결과는 다음과 같다.

1) 셀룰로오스 비즈를 제조 후, ASA 용액에의 침지 및 건조를 통해 소수성 셀룰로오스 비즈의 제조가 가능하였다. FT-IR 분석 결과, ASA의 무수물 작용기가 소멸되고 새로운 에스터 결합 흡수 피크가 형성되었으며, 이를 통해 ASA가 셀룰로오스의 수산기와 공유결합을 형성하여 소수성이 부여되었음을 확인하였다.

2) ASA 처리 후에도 셀룰로오스 비즈의 구형 구조는 유지되었으나, 표면에 미세한 돌출 구조가 형성되었다. ASA 처리 비즈는 미처리 셀룰로오스 비즈에 비해 물의 흡수량이 감소하였고, 파라핀 오일 흡수량은 증가하였다. 또한, 물에 팽윤 상태에서의 전단 변형 실험 결과, 상대적으로 낮은 변형률을 보여 높은 습윤강도를 나타내었으며, 이러한 결과는 소수성이 효과적으로 도입되었음을 의미한다.

본 연구 결과는 ASA를 활용한 소수성 셀룰로오스 비즈의 제조 가능성을 제시하는 기초 자료로 활용될 수 있을 것으로 기대된다.