1. 서 론

2. 재료 및 방법

2.1 공시재료

2.2 실험 방법

2.3 고분자 용액 특성

2.4 전기 방사된 섬유의 형태적 특성

3. 결과 및 고찰

3.1 고분자 혼합 용액 특성 분석

3.2 전기 방사된 섬유의 형태적 특성 분석

4. 결 론

1. 서 론

나노과학기술은 높은 표면적과 다공성, 작은 기공 크기 등으로 인한 특성을 가져 오늘날 생물의학공학, 환경공학, 식품공학 등 다양한 현대 기술에서 필수 분야로 폭넓게 응용되고 있다.1)

나노 섬유를 생산하는 방법 중 하나인 전기방사는 전기장을 이용하여 50-1000 μm의 나노 및 마이크로 스케일의 섬유를 얻는 방법으로, 전기적으로 하전된 고분자 용액 내의 전하간 반발력이 고분자 용액의 표면장력을 넘어서 노즐 끝에 형성된 원뿔 모양의 Taylor 콘으로부터 집전판으로 신장되는 섬유를 수집하여 나노 섬유를 제조한다. 전기 방사된 섬유형성 및 섬유의 형상은 용액의 농도, 점도, 표면장력 등의 용액 특성(solution properties)과 용액 유입속도, 전압, 집적판과 tip 사이의 거리(TCD), needle 직경, 온습도 등의 공정 인자(processing parameters) 등의 다양한 전기방사 매개 변수에1) 의해 제어될 수 있기 때문에 기능성 나노 섬유를 제조하기 위해 많은 연구자들에 의해 다양한 연구들이 진행되고 있다.2)

급격한 인구 증가율과 산업의 발전으로 인하여 환경에 대한 우려가 증가하고 있고, 그에 따라 친환경적인 소재에 대한 관심이 높아지고 있다. 기존의 석유기반 물질들에 대한 대안물질 중 지구에서 가장 풍부한 천연유래 고분자 중 하나인 셀룰로오스는 글루코오스 분자가 β(1→4) glycoside 결합을 하는 선형의 다당류 복합체로 생체적합성, 무독성, 생분해성 그리고 친환경적이라는 특성을 가진다.2) 이와 같은 우수한 특성들에 기인하여 친환경 소재로서 셀룰로오스 및 그 유도체들이 다양한 분야에서 활용되고 있다. 카르복시메틸 셀룰로오스(Carboxymethyl Cellulose, CMC)는 셀룰로오스 골격을 구성하는 glucopyranose monomer의 일부가 carboxymethyl groups (-CH2-COOH)로 치환된 대표적인 셀룰로오스 유도체 중의 하나로 생체적합성 및 생분해성 특성을 가진다. CMC의 우수한 결합 및 안정화 기능 등으로 인하여 식품 첨가제 및 증점제, 코팅제 등 여러 분야에서 다양한 용도로 활용되고 있다. 그러나 순수한 CMC 수용액으로부터의 전기방사는 높은 점도에 비해 낮은 전도도로 인하여 단독 방사에 제한이 있고 방사성을 향상시키기 위하여 합성 고분자와의 혼합이 필요하다. 따라서 본 연구에서는 전기방사용 혼합고분자 용액 제조를 위하여 폴리비닐 알코올(Polyvinyl alcohol, PVA)을 사용하였다.

PVA는 1924년 Herrmann과 Haehnel에 의해 개발된 최초의 합성 콜로이드로 비닐 아세테이트 모노머(vinyl acetate monomer)의 중합화를 통해 생성한 폴리비닐 아세테이트(polyvinyl acetate, (PVAc))의 가수분해를 통해 제조된다. PVA는 내화학성과 물리적 특성, 가공성이 우수하여 직물, 건설, 의약, 식품 등 폭넓은 산업군에서 활용되고 있으며 또한 용해성 그리고 생분해성을 가지는 저비용 합성 고분자로 방사성이 뛰어나며 하이드록실기의 존재로 인해 분자간 및 분자내 수소결합을 유발시켜 전기 방사 섬유 형성 시 지지체 역할을 수행할 것으로 판단된다.

본 연구는 CMC/PVA 혼합용액을 이용한 전기방사에서 PVA의 비율을 고정시키고 치환도가 다른 CMC의 혼합비율을 달리하여 나노섬유를 제조하고 다양한 농도의 혼합용액 점도와 표면장력이 나노섬유 특성에 미치는 영향에 대해 분석하여 향후 셀룰로오스 기반 전기방사 섬유제조의 기초 연구로 삼고자 하였다.

2. 재료 및 방법

2.1 공시재료

나노 섬유 제조를 위해 사용된 CMC는 국내 공급업체를 통해 Sigma-Aldrich (St.Louis, MO, USA)에서 3종류의 제품을 구매하였으며, 치환도와 분자량 및 점도는 각각 Table 1에 명시된 바와 같다. PVA (Poly(vinyl alcohol))(87-89% hydrolyzed, Mw = 83,000)는 Kuraray co., Ltd (Japan)에서 구매하였다. 고분자 전기방사 용액 제조를 위한 용매는 증류수를 사용하였으며, 그 외 사용된 모든 시약들은 시약 등급으로 실험을 진행하였다.

Table 1.

Information on carboxymethyl cellulose products

| Code | Manufacturer | DS | Approximate Mw (g/mol) | Viscosity (cPs) |

| C7 | Sigma-Aldrich | 0.7 | 250,000 | 400-800 |

| C9 | 0.9 | 250,000 | 400-800 | |

| C12 | 1.2 | 250,000 | 400-800 |

2.2 실험 방법

2.2.1 전기방사용 고분자 용액 제조

모든 조건에서 PVA 함량은 8%로 고정하였으며, CMC 함량은 조건에 따라 각각 (0, 0.5, 1, 1.5, 2)wt%를 첨가한 후 용매인 증류수를 이용하여 전기방사용 혼합고분자 용액을 제조하였으며, 그 조건을 Table 2에 나타냈다. PVA는 stirrer blade를 이용하여 600 rpm의 속도로 80℃에서 2 hrs 동안 증류수에서 완전히 용해시켰다. 제조된 PVA용액은 상온에서 보관하였으며, CMC를 첨가한 후 균일한 용액이 얻어질 때까지 600 rpm에서 추가로 교반하였다. 상온에서 하루동안 방치하여 공기방울이 제거된 투명한 전기방사용 고분자 용액 시료를 얻었다.

Table 2.

Mixing ratio of polymer solution

| Code | Concentration (wt%) | |

| PVA | CMC | |

| C7 | 8 |

0.0 0.5 1.0 1.5 2.0 |

| C9 | ||

| C12 | ||

2.2.2 전기방사 프로세스

전기방사 공정은 고전압 전원 공급장치(high-voltage power supply, (최대 40 kV))가 장착된 전기방사 장치(Lab-machine, Internod, Korea)를 사용하여 수행되었다. 일정한 유속의 고분자 용액 공급을 위하여 시린지 펌프(Legato® 100, kdScientific, Korea)를 사용하였다. 고분자 용액은 20 mL 주사기에 주입되었으며, 시린지 펌프(syringe pump)를 이용하여 0.2 mL h-1의 유속으로 주입되었다. 23G의 니들(needle, (내경: 0.33 mm))을 사용하였으며, 18 kV의 전압을 인가하였다. Tip과 collector 사이의 거리(tip to collector, TCD)는 100 mm로 고정하였고, 방사된 섬유를 구별하기 위하여 흑색의 종이를 collector로 사용하였다. 방사 시, 대기 조건은 25±1℃, 50±5 % RH였으며, 모든 조건에서 방사는 30 min 내로 수행하였다.

2.3 고분자 용액 특성

고분자 용액의 특성을 분석하기 위하여 겉보기 점도 (apparent viscosity), 전도도, 표면장력을 측정하였다. 겉보기 점도는 브룩필드 점도계(Brookfield viscometer, (DV-E, Brookfield AMETEK, USA))을 사용하여 측정되었으며, (1, 2, 3, 6, 10, 12, 20, 30, 50, 60, 100)의 11가지 rpm에서 수행되었다. 전도도는 전도도 측정기(model 120, Orion, USA)를 사용하여 측정되었다. 표면장력은(surface tensiometer, BZY-203, CGOLDENWALL, China)을 사용하여 측정하였다. 모든 측정 및 분석은 상온에서 수행되었다.

2.4 전기 방사된 섬유의 형태적 특성

전기 방사된 CMC/PVA섬유의 직경 및 형상은 백금 코팅을 거친 후, SEM (FE-SEM, JSM-7601F, JFOL ltd., Japan)을 이용하여 모든 샘플에 대해 20 kV로 수행되었으며, 측정 후 샘플 당 50개의 직경을 임의로 선정하여 Image J software (v1.53e)를 사용하여 분석하였다.

3. 결과 및 고찰

3.1 고분자 혼합 용액 특성 분석

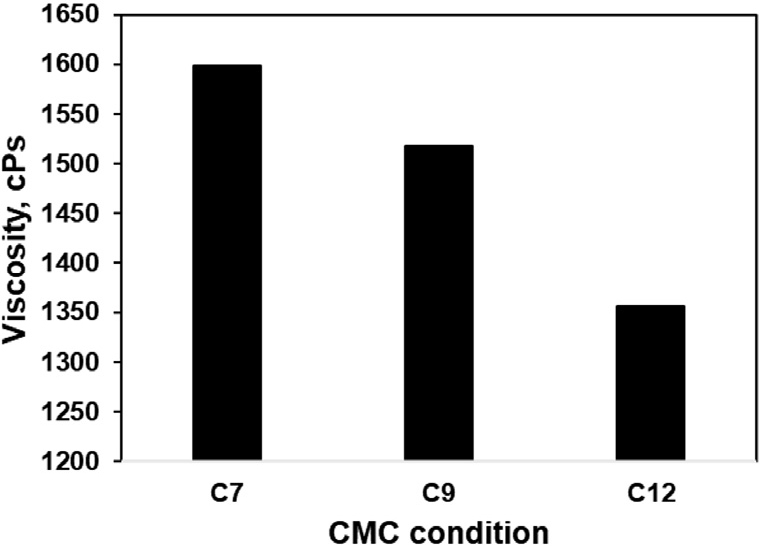

Fig. 1은 전단속도 변화에 따른 다양한 조건과 비율로 혼합한 CMC/PVA 고분자 용액의 점도 변화를 나타낸다. CMC의 조건에 상관없이 모든 조건에서 고분자 용액은 전단속도가 증가할수록 점도가 감소하는 비 뉴턴 (Non-Newtonian fluid) 거동을 보였다. 이는 전단속도가 증가함에 따라 분자 응집체(molecular aggregate)가 해체되며 사슬 사이의 얽힘이 풀어졌기 때문이라 사료된다.3) 또한, 다당류로부터 유래한 고분자 전해질(CMC, PVA)은 수용액 상태에서 분자 응집체를 이룬다고 보고된 바 있다.4)Fig.2에 제시된 것처럼 CMC의 점도 값은 CMC 첨가량 0.5%, spindle speed 100 rpm에서 C7의 경우 1598.7 cPs, C9는 1518 cPs, C12의 경우 1356.0 cPs로 치환도가 상대적으로 높은 CMC 조건에서 작아졌다. 일반적으로 치환도 값이 증가함에 따라 -OH의 수는 감소, -COONa의 수는 증가하며 이로 인해 interchain 수소결합 수의 감소와 분자 응집체의 붕괴를 야기한다.5)Fig. 3은 수용액 내 형성된 CMC의 수소결합을 나타낸다. 따라서 상대적으로 높은 치환도 값을 갖는 C12의 경우, 보다 더 낮은 점도를 나타낸 것으로 사료된다.

Fig. 3.

Scheme of hydrogen bonds in Carboxymethyl Sodium Cellulose aqueous solutions proposed by Li et al.6)

표면장력은 액체의 분자 상호간에 잡아당기며 표면 혹은 계면이 되도록 작은 면적을 취하려는 장력을 의미한다. 이 표면장력은 점도와 더불어 전기방사의 주요 영향 인자 중 하나이다. 특히 낮은 점도(η < 1 poise)를 갖는 경우, 표면장력이 섬유 형상에 가장 큰 영향을 미친다.7) 모든 혼합 조건에서 CMC 농도가 증가함에 따라 고분자용액의 표면장력은 증가하였다(Fig. 4A). 이에 대해 Nam등8)은 용질인 고분자가 용매에 의하여 용해되었을 때, 분자간 힘(intermolecular force)에 의하여 고분자용액의 표면과 내부에 분포되는 용질이 양이 상이해지기 때문이라고 보고하였다. 따라서 고분자용액의 내부에 존재하는 다량의 고분자는 내부의 용매분자와 더불어 표면의 용질분자를 더욱 강하게 잡아당기기 때문에 고분자의 농도가 증가함에 따라 고분자용액의 표면장력은 증가하였다.

여러 연구 문헌9,10)에서 보고된 것과 같이 CMC는 높은 점도를 가지고 있어 방사에 제한을 가지기 때문에 CMC를 함유한 용액을 방사하기 위해서는 점도를 극복할 수 있도록 충분한 전도도를 가지는 것이 중요하다. 본 연구에서는 CMC 첨가량이 증가함에 따라 용액의 전도도 또한 모든 조건에서 농도에 비례하여 증가하였다(Fig. 4B). CMC는 카르복시메틸기(-CH2-COOH)를 가지고 있으며, 이 작용기는 음전하를 띠고 있기 때문에 수용액 내에서 CMC의 첨가량이 증가함에 따라 용액 내 이온의 이동이 촉진되었기 때문에 CMC 첨가에 의해 용액의 전도도가 증가한 것으로 판단된다.

전기 방사된 PVA 및 CMC/PVA 혼합조건 별로 전기 방사된 섬유의 형상을 주사전자현미경으로 관찰한 사진을 Fig. 5에 나타냈다. 전기방사를 위한 고분자 용액의 특성은 전기방사 공정의 방사성과 전기방사를 통해 형성된 섬유의 형상 및 지름에 영향을 미친다고 보고된 바 있다.11,12)따라서 사용 목적에 따라 이에 적합한 조건을 선정할 필요성이 있다. 또한 점도는 전기 방사된 섬유의 형상 및 방사성에 영향을 주는 주요인자 중 하나로, 고분자 용액의 전기방사를 위해서는 충분한 점성이 요구된다. 본 연구에서 사용한 다양한 혼합조건의 고분자 용액은 방사를 하기에 충분한 점도를 가지고 있었으며 연속적인 섬유상을 얻을 수 있었다. CMC가 첨가된 경우 방사성이 감소되었는데, 특히 첨가량이 증가함에 따라 방사성이 감소한 것을 확인할 수 있었으며, 이는 CMC 첨가에 의해 tip 끝에 맺힌 용액의 점도 및 표면장력이 증가하여 용액 신장을 방해하여 결과적으로 방사성이 저해된 것으로 사료된다.

3.2 전기 방사된 섬유의 형태적 특성 분석

Fig. 6A는 CMC/PVA 혼합 조건 별 전기 방사된 섬유 시료들의 평균 직경을 나타낸 그래프이다. 이전의 여러 연구 문헌에서 언급된 것과 같이 일반적으로 고분자 농도가 증가함에 따라 점도가 증가하고 표면장력이 증가하기 때문에 용액 내의 고분자 사슬 얽힘 정도가 증가하게 된다.13,14) 결과적으로 용액의 유속을 조절하기 어려우며 방사 직전 jet 말단에 맺히는 용액의 직경이 증가하기 때문에 전기 방사된 섬유의 직경은 감소한다. C12 조건에서는 CMC 첨가량이 증가함에 따라 섬유의 직경이 다소 증가하는 경향을 보이지만, C7과 C9조건에서는 섬유의 직경이 감소하였다. 이는 앞에서 언급한 것처럼 C7과 C9는 치환도가 작아 -COONa보다 사슬 길이가 짧은 -OH기의 수가 많고, 이에 따라 농도 증가에 따른 고분자 사슬 얽힘 정도의 증가보다 전도도의 증가에 더욱 많은 영향을 받는 한편, C12의 경우 상대적으로 영향을 덜 받기 때문으로 사료된다.

4. 결 론

본 연구에서는 CMC/PVA 혼합용액을 분석하여 특성에 따른 전기 방사된 섬유의 형태 및 지름을 평가하였다. 서로 다른 치환도를 가지는 3가지의 CMC를 다양한 첨가량으로 PVA에 혼합하여 각각의 조건에서 용액이 나타내는 특성을 분석한 결과, 고분자의 농도가 증가함에 따라 점도, 표면장력 그리고 전도도는 각각 증가하였다. 점도의 경우 전단속도가 증가함에 따라 점도가 감소하는 비뉴턴 유체의 거동을 보였다. 섬유의 직경은 일반적으로 농도와 증가하여 비례하지만, C7과 C9와 같이 다른 인자(전도도)가 미치는 영향이 클 경우, 직경이 감소할 수 있음을 확인하였다. 따라서 전기방사 용액의 특성 분석은 섬유 형태의 최적화를 위해 중요한 역할을 한다고 판단하였다.