1. 서 론

플라스틱 마이크로 비즈는 직경이 수십 마이크로미터(μm)에서 수백 μm 사이의 작은 크기를 가지는 플라스틱 입자로 화장품, 섬유 유연제 등과 같은 생활용품을 비롯하여 다양한 산업 분야에서 널리 사용되고 있다.1) 마이크로 비즈는 피부의 각질 제거뿐만 아니라 화장막 형성, 점도 조절, 피부 상태 조절 및 유화제 안정화 등의 용도로 사용되며, 입자 크기가 작을수록 성능이 좋다고 보고되었다.2) Gregory3)에 의하면 폴리에틸렌과 폴리프로필렌, 폴리스틸렌 등을 원료로 제조한 200-500 μm의 크기를 가지는 마이크로 비즈들이 화장품에 첨가되어 사용되고 있다. 또한, Chang4)은 흰색의 불투명하고 직경이 60-800 μm 범위인 구형의 마이크로 비즈가 화장품에 사용되고 있다고 보고하였다. Leslie5)에 의하면 최근 화장품에 첨가되는 마이크로 비즈의 입자 크기는 100 μm 이하이며, 작게는 나노 사이즈의 비즈가 사용되고 있다.

플라스틱 마이크로 비즈는 입자 크기가 작아 폐수처리시스템에서 걸러지지 않고 그대로 유출되어 바다, 강, 토양, 지하수에 광범위한 환경오염을 일으키며, 심지어 해산물과 수돗물에서도 발견되고 있다.1,6) 이러한 플라스틱 마이크로 비즈를 해양생물이 섭취할 경우 성장과 번식의 감퇴, 섭식습관 변화, 장폐색 등의 부정적인 영향을 미칠 수 있다.7) 또한, 물이나 해양생물을 통해 인간의 혈액 및 허파와 같은 기관에서도 미세플라스틱이 검출되고 있다.8,9) 이러한 미세플라스틱 문제를 해결하는 한 가지 방법은 플라스틱 마이크로 비즈와 유사한 특성을 가지면서 생분해성이고, 지속 생산이 가능한 친환경 소재를 사용하는 것이다.

본 연구팀에서는 목재 화학펄프를 용해해서 셀룰로오스 비즈를 제조하는 연구를 진행해오고 있다. 이전 연구에서 활엽수 표백 크라프트 펄프(HwBKP, hardwood bleached kraft pulp)를 4급 수산화암모늄의 한 종류인 tetraethylammonium hydroxide(TEAOH)와 요소(urea)를 혼합한 용제에 용해하고 초산용액에 드롭핑(dropping)10,11)하거나 1-butyl-3-methylimidazolium chloride ([Bmim]Cl)와 N,N-dimethylformamide (DMF) 용제에 용해한 후 증류수에 드롭핑12,13)하여 셀룰로오스 비즈를 제조할 수 있다고 보고하였다. 또한, 주사기 바늘 내경과 셀룰로오스 용액의 농도를 조절하여 셀룰로오스 비즈의 입자 크기를 800-2000 μm 범위로 조절할 수 있지만, 드롭핑 방법으로 500 μm 이하의 셀룰로오스 비즈를 제조하는 데는 한계가 있다고 보고 하였다.

본 연구에서는 동축 바늘(coaxial needle)을 사용한 스프레이(spray) 기술을 통해 500 μm 이하의 직경을 가지는 셀룰로오스 비즈를 제조하는 기술을 개발하고자 하였다. 분사되는 공기가 바늘 끝에 맺혀진 셀룰로오스 용액의 액적을 깨뜨려 드롭핑 방법보다 더 작은 입자 크기의 셀룰로오스 비즈를 제조할 수 있을 것으로 기대하였다. 이를 위해 셀룰로오스 용액이 사출되는 동축 바늘 노즐의 내경, 공기압, 건조 시 치환 용매의 종류 및 건조 방법이 셀룰로오스 비즈의 입자 크기에 미치는 영향에 대해 탐색하고자 하였다.

2. 재료 및 방법

2.1 공시재료

2.1.1 펄프

H사에서 분양받은 HwBKP를 0.25 mm 망을 장착한 컷팅 밀(Universal Cutting Mill, Pulversiette 19, FRITSCH, Germany)로 분쇄하여 사용하였다. L&W Fiber Tester Plus (Lorentzen & Wettre, Sweden)를 이용하여 분쇄된 섬유의 섬유장, 섬유폭 등 섬유 특성을 분석하였고, TAPPI T 230에 의거하여 펄프 섬유를 cupriethylene diamine (CED) 용액에 용해한 후, 고유점도(η)를 측정하였다. 이를 Mark-Houwink 식14)(Eq. 1)을 사용하여 셀룰로오스의 중합도(degree of polymerization, DP)를 계산하였다. 섬유장 및 섬유폭, 셀룰로오스의 중합도를 Table 1에 나타내었다.

Table 1.

Characteristics of shredded HwBKP

| Sample | Mean fiber length* (mm) | Fiber width (μm) | DP |

| Shredded HwBKP | 0.487 | 18.9 | 1138 |

2.1.2 화학약품

셀룰로오스 용제로는 TEAOH(35 wt% in H2O, Sigma- Aldrich)와 요소(98%, extra pure, 대정화금)를 사용하였다. 셀룰로오스 용액을 고형화(solidification)시키기 위하여 초산(99.5%, extra pure, 대정화금)을 20% 농도로 희석하여 사용하였고, 비즈의 세척용으로 에탄올(94.5% extra pure, 대정화금)을 사용하였다. 건조 특성을 비교하기 위한 치환 용매로 아세톤(99.5%, extra pure)과 n-Hexane(95%, extra pure)를 대정화금에서 구매하여 사용하였다.

2.2 실험방법

2.2.1 HwBKP 섬유의 용해

Sirviö와 Heiskanen등15)의 연구에 기초하여 TEAOH(27 wt%), 요소(22 wt%), H2O(51 wt%)를 정해진 비율로 혼합하고 자력 교반기를 이용하여 30분간 교반하여 셀룰로오스 용제를 제조하였다. 제조된 용제에 분쇄된 HwBKP 섬유를 첨가(펄프 농도 2%)하고, 상온에서 250 rpm으로 24시간 동안 자력 교반하여 섬유가 완전히 용해된 투명한 셀룰로오스 용액을 제조하였다.

2.2.2 스프레이 장치를 이용한 셀룰로오스 비즈 제조

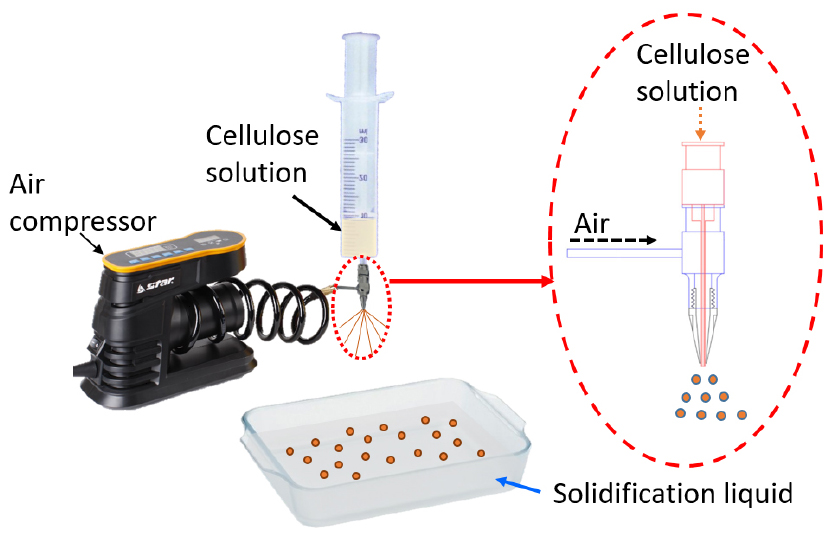

Fig. 1에 셀룰로오스 비즈를 제조하기 위한 동축 바늘 스프레이 장치의 모식도를 나타내었다. 동축 바늘은 하나의 바늘이 다른 바늘 안에 끼워진 형태를 가진 바늘이다. 안쪽에는 작은 내경을 가진 바늘이 있고, 이 작은 바늘의 바깥쪽에 큰 바늘이 둘러싸여 있는 형태를 가지고 있다. 안쪽 바늘에는 주사기펌프(syringe pump, NE1600, New Era, USA)를 사용하여 셀룰로오스 용액을 일정한 유속(0.5 mL/min)으로 사출하였다. 동축 바늘의 바깥쪽 노즐에는 공기압축기(air compressor, XU930, Star, Korea)를 사용하여 공기를 일정한 압력(7.5 psi, 10 psi, 12.5 psi, 15 psi)으로 분사하였다. 내부 노즐에서 사출되는 셀룰로오스 용액은 공기에 의해서 미세한 방울로 분산되어 분사되었고, 분사된 셀룰로오스 용액은 초산 용액(20 wt%)에 떨어져 고형화되었다. 동축 바늘 노즐 끝부터 초산용액 표면까지의 거리는 60 cm 및 120 cm로 조절하였다. 동축 바늘은 안쪽 바늘의 내경이 0.30 mm, 0.60 mm, 1.25 mm인 3가지 종류를 사용하였다. 초산 용액에서 고형화된 셀룰오스 비즈는 200 mesh가 장착된 체를 이용하여 여과한 후, 에탄올로 3회 세척하였다. 에탄올로 세척 후, 아세톤 또는 n-Hexane으로 용매 치환하고 여과한 후, 상온에서 기건(air dried) 시키거나 열풍건조기(60℃, 24 h)에서 건조시켰다.

2.2.3 셀룰로오스 비즈 분석

광학현미경(HT004N, HiMax Tech Co., Ltd., Korea)과 주사전자현미경(Scanning electron microscope, SEM, CX-200TM, COXEM, Korea)을 사용하여 셀룰로오스 비즈의 형태 및 표면을 관찰하였다. SEM의 가속전압(acceleration voltage)은 5.0 kV로 조절하였다. 레이저 회절 입도 분석기(Mastersizer 3000, Marvern Panalytical Ltd., Netherlands & UK)를 이용하여 건조 전 셀룰로오스 비즈의 평균 입자 크기와 입자 분포도를 측정하였다. 건조 후 셀룰로오스 비즈의 입자크기는 광학현미경으로 이미지를 촬영하고, 입자 크기 분석 소프트웨어(Nano Measurer, Department of Chemitry, Fudan University, China)을 이용하여 200개 이상의 입자를 화상 분석하여 평가하였다.

3. 결과 및 고찰

3.1 동축 바늘의 내경과 공기압의 영향

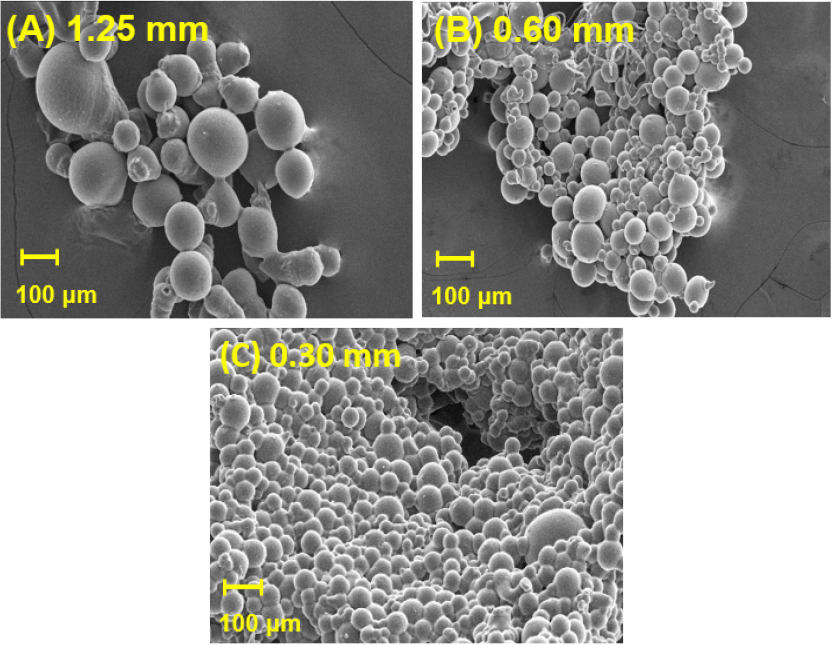

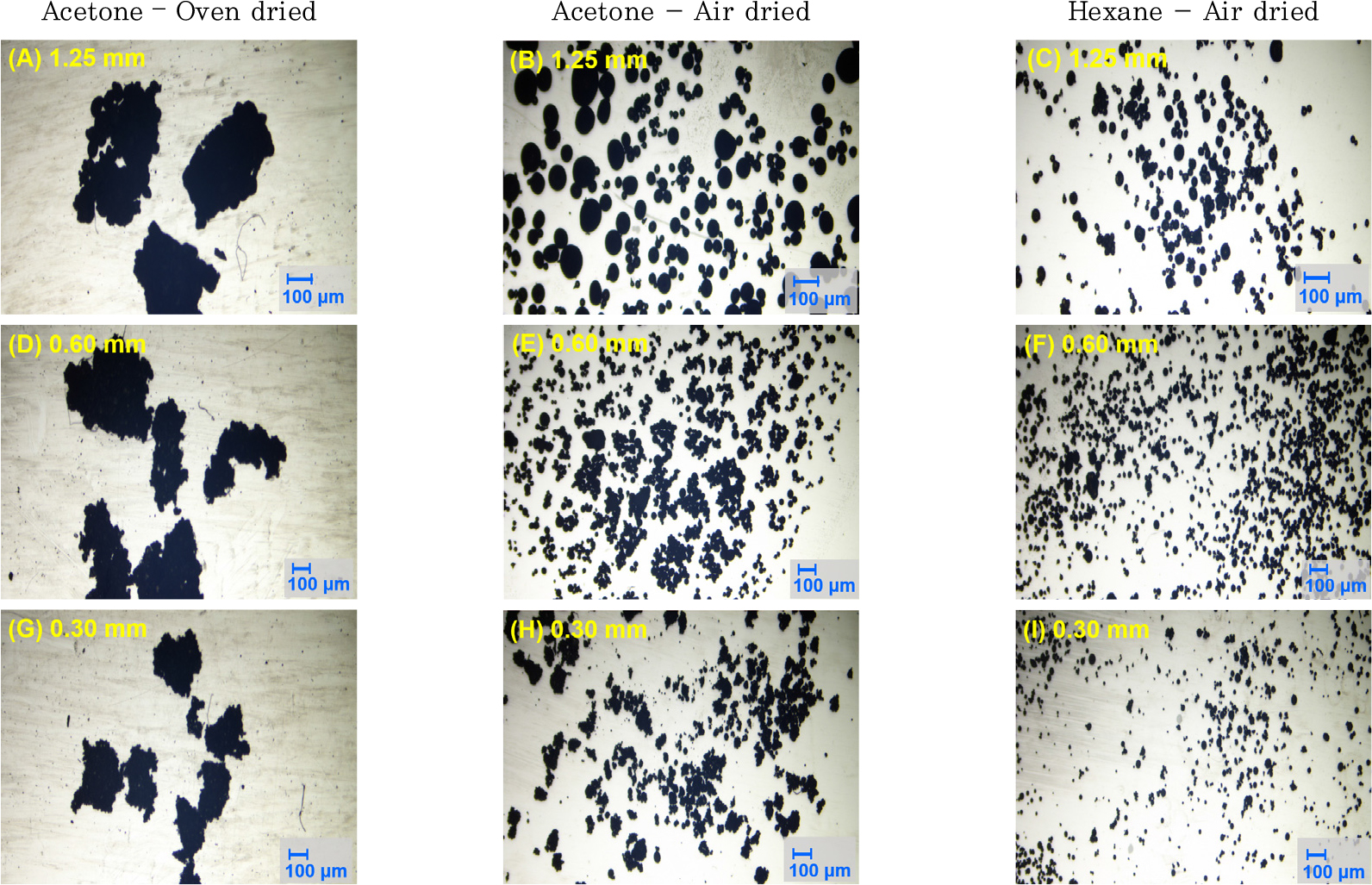

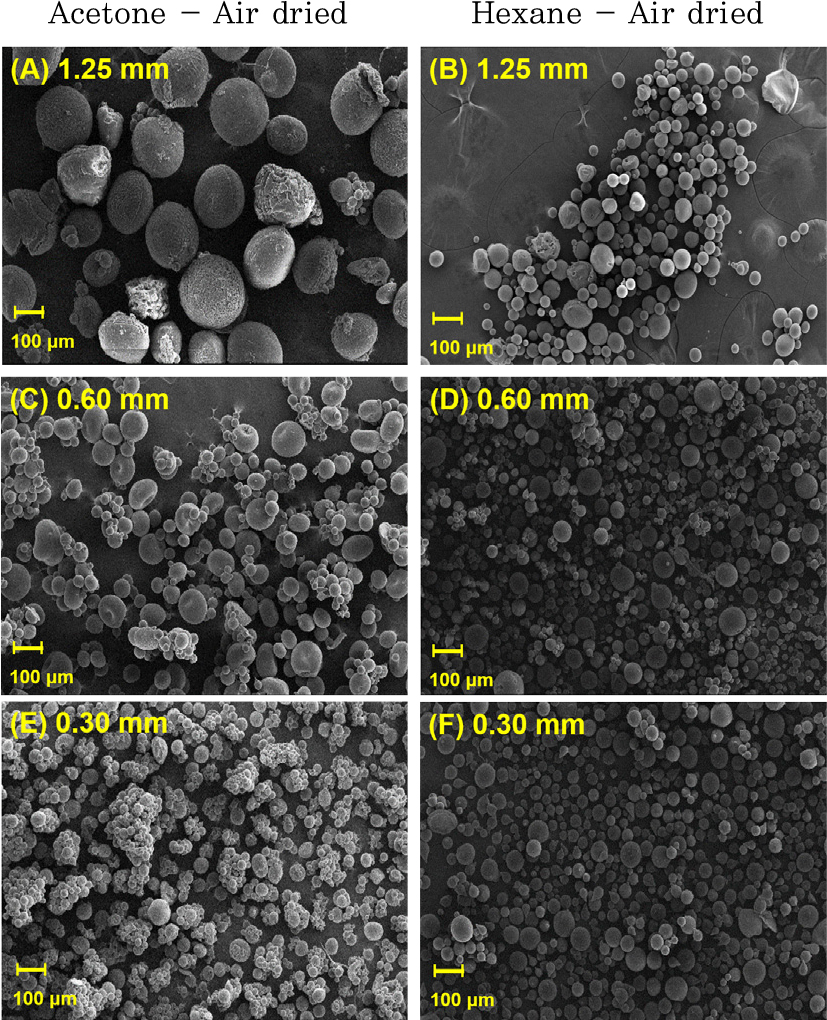

Fig. 2는 2% 농도의 셀룰로오스 용액을 안쪽 바늘 내경이 다른 세 종류의 동축 바늘(1.25 mm, 0.60 mm, 0.30 mm)을 사용하여 스프레이 방법으로 제조한 셀룰로오스 비즈들의 SEM 사진이다. 세 경우 모두 공기압은 10 psi로 조절하였고, 동축 바늘 끝에서 초산용액 표면까지의 거리는 60 cm로 조절되었다. 미분화된 셀룰로오스 용액 방울들은 초산용액에서 고형화되었으며, 에탄올로 세척 후, 아세톤으로 치환하고 여과되어 60℃의 건조기에서 24시간 동안 건조되었다. Fig. 2에서 보는 바와 같이, 동축 바늘을 이용한 스프레이 방법을 사용하여 구형의 셀룰로오스 비즈를 제조할 수 있었다. 셀룰로오스 비즈들은 원형을 유지하면서 서로 응집하여 큰 응집체를 형성하고 있는 것으로 관찰되었다. 이는 건조되는 과정에서 아세톤의 표면장력에 의해 셀룰로오스 비즈들이 서로 가까워지고, 비즈의 표면끼리 결합하여 큰 응집체가 형성되는 것으로 판단된다. 또한, 바늘 내경이 감소할수록, 셀룰로오스 비즈의 입자 크기도 작아지는 것으로 나타났다.

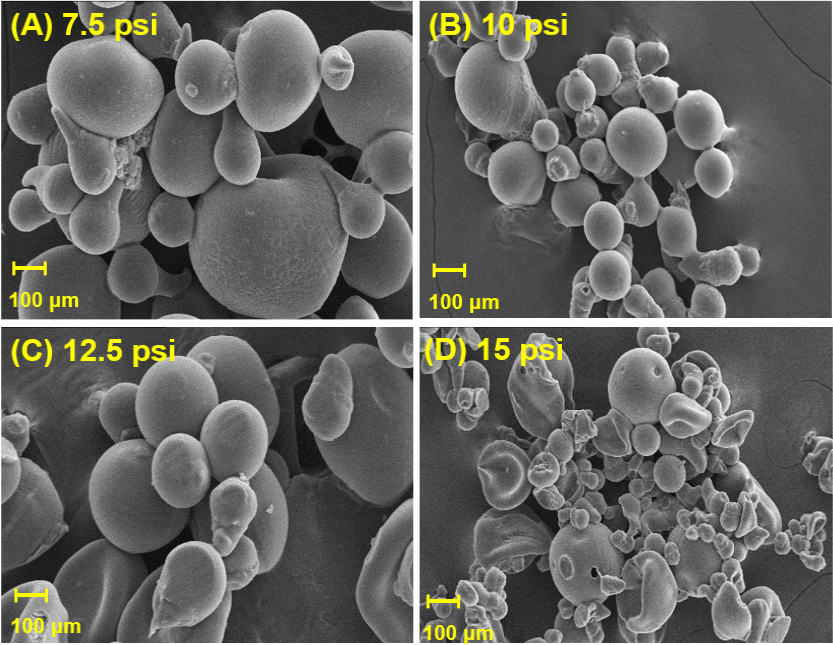

Fig. 3은 동축 바늘의 바깥쪽 바늘에서 분사되는 공기의 압력이 셀룰로오스 비즈의 형태에 미치는 영향을 보여준다. 2% 농도의 셀룰로오스 용액과 안쪽 바늘의 내경이 1.25 mm인 동축 바늘을 사용하였고, 동축 바늘 끝에서 초산용액 표면까지의 거리는 60 cm로 조절되었다. 네 가지 크기의 공기압(7.5 psi, 10.0 psi, 12.5 psi, 15.0 psi)으로 분사시켜 셀룰로오스 비즈를 제조하였다. 셀룰로오스 비즈는 아세톤으로 용매 치환 후 열풍 건조기를 사용하여 60℃에서 24시간 동안 건조하였다. 7.5 psi에서 12.5 psi의 공기압으로 분사하여 제조한 셀룰로오스 비즈들(Figs. 3-A,B,C)은 구형이었지만, 15 psi의 공기압으로 분사한 경우(Fig. 3-D)는 입자 크기가 현저히 작아졌고, 구형 모양을 유지하지 못하고 찌그러진 형태의 비즈가 많이 관찰되었다. 이는 높은 공기압으로 분사하면, 셀룰로오스 용액의 액적이 낙하하는 속도가 증가하여 초산 표면과 충돌할 때까지의 시간이 짧아지기 때문에 구형으로 충분히 변형되지 못하거나, 셀룰로오스 용액의 액적이 상대적으로 높은 압력으로 초산 용액 표면과 충돌하여 변형되기 때문에 발생된 현상으로 사료된다. 이 문제는 공기압을 적정 수준으로 감소시키거나, 동축 바늘 끝에서 고형화 용액(초산) 표면 사이의 높이를 충분히 증가시킴으로써 해결할 수 있을 것으로 판단된다.

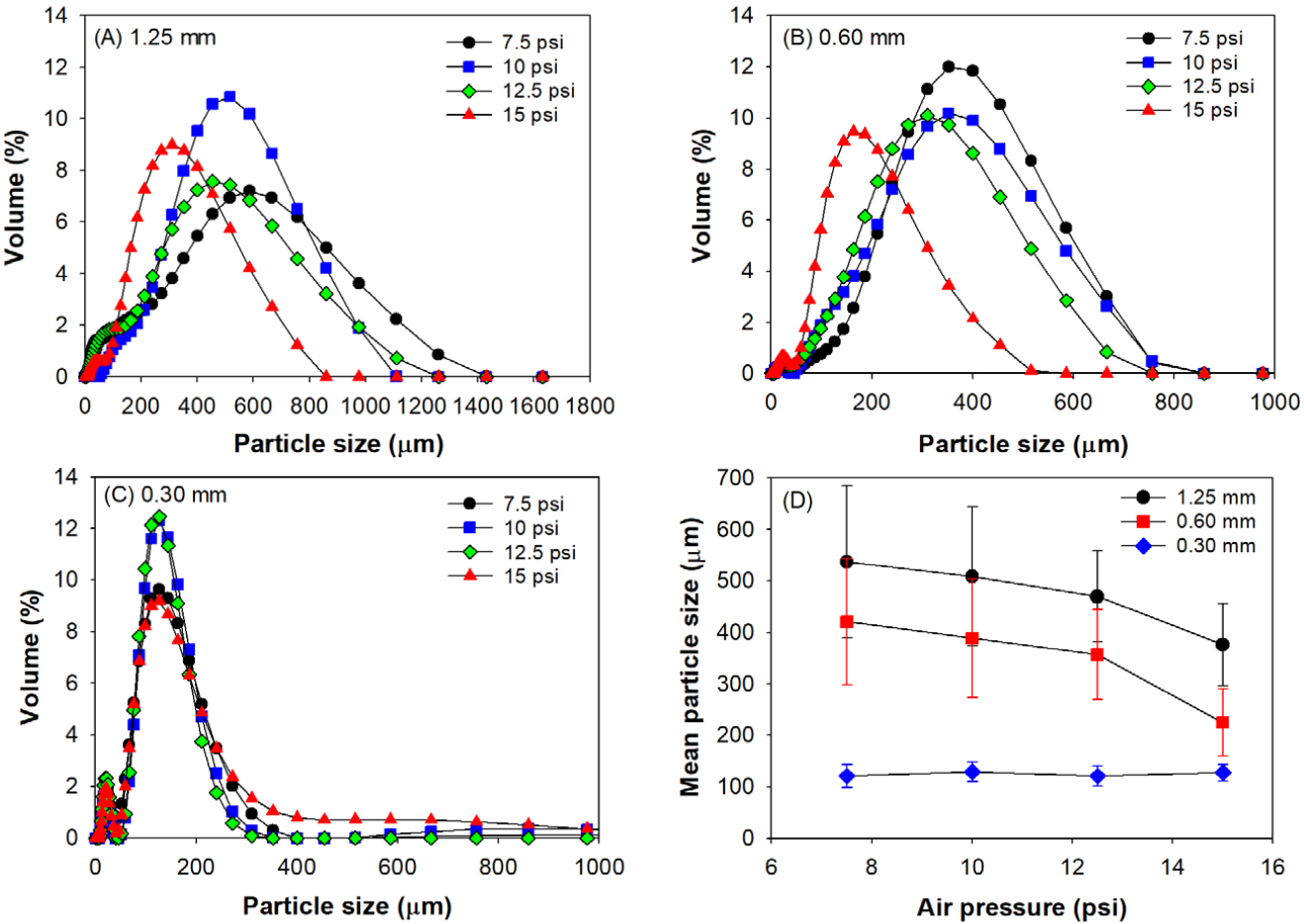

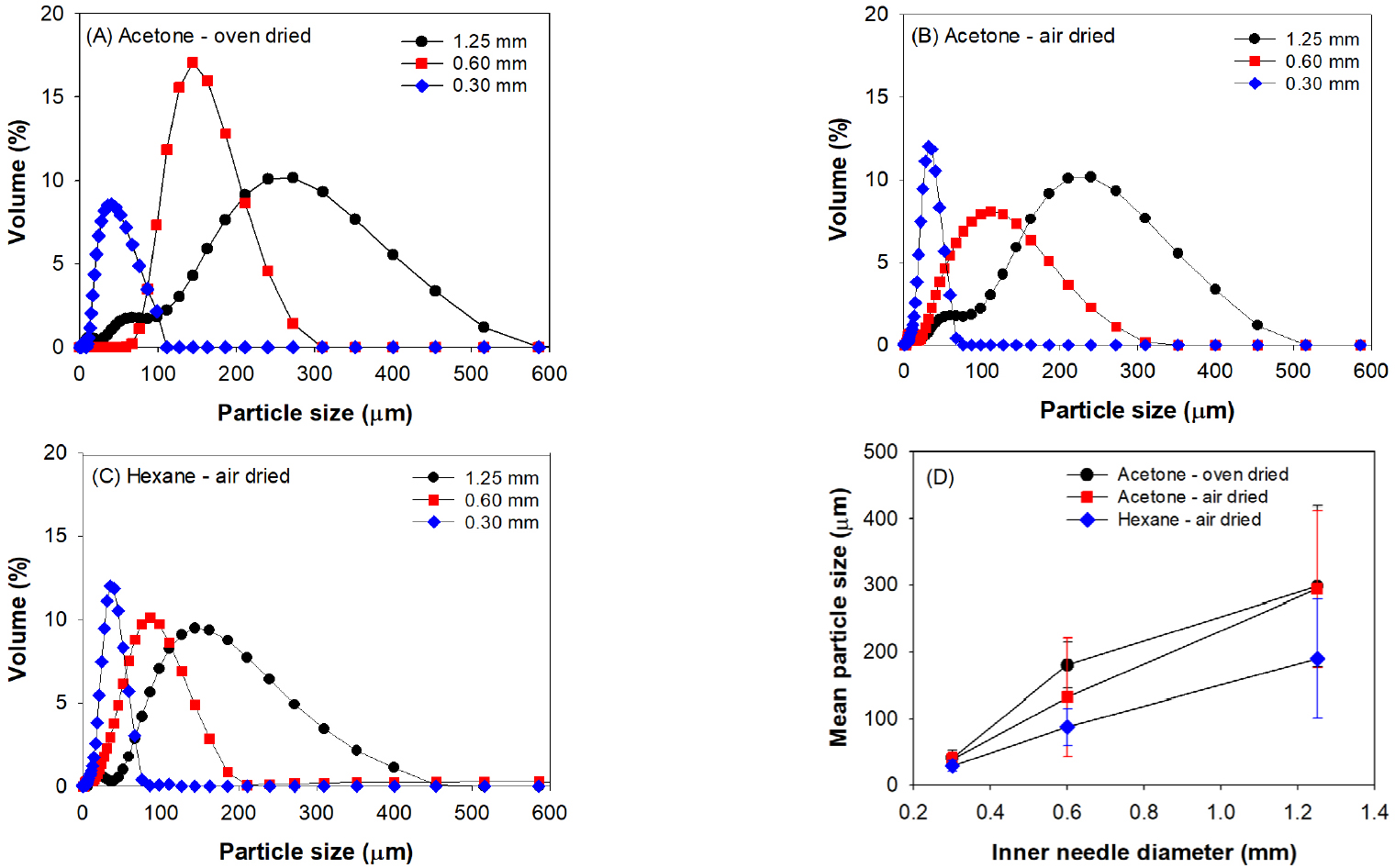

Fig. 4에 동축 바늘 안쪽 바늘의 내경과 바깥 바늘로 분사되는 공기압이 셀룰로오스 비즈의 입자 크기 분포 및 평균 입자 크기에 미치는 영향을 나타내었다. 2% 농도의 셀룰로오스 용액을 사용하였고 세 종류의 동축 바늘 내경 (0.30 mm, 0.60 mm, 1.25 mm)과 네 종류의 공기압(7.5 psi, 10.0 psi, 12.5 psi, 15.0 psi)을 사용하여 셀룰로오스 비즈를 제조하였다. 평균 입자크기는 중위수(volume median diameter, D50)를 사용하여 나타내었다. 동축 바늘을 이용한 스프레이법을 이용하여 평균 입자 크기가 100-500 μm 범위인 셀룰로오스 비즈를 제조 가능한 것으로 판단된다. 또한, 셀룰로오스 비즈의 크기는 동축 바늘 안쪽 바늘의 내경 및 공기압을 조절하여 제어 가능하다고 판단된다. 동축 바늘의 안쪽 바늘 내경이 작아짐에 따라 셀룰로오스 비즈의 입자 크기는 감소하였다. 동축 바늘 안쪽 바늘의 내경이 1,25 mm와 0.60 mm인 경우에, 분사시키는 공기압이 증가할수록 셀룰로오스 비즈의 입자 크기는 감소하는 것으로 나타났다. 그러나, 동축 바늘 내경이 0.30 mm인 경우에는 공기압이 셀룰로오스 비즈의 입자 크기에 미치는 뚜렷한 영향은 관찰되지 않았다. 또한, 동축 바늘 내경이 0.30 mm인 경우에 1.25 mm와 0.60 mm인 경우와 비교하여 입자 크기의 분포 폭이 상대적으로 좁고 균일한 셀룰로오스 비즈를 제조할 수 있는 것으로 관찰되었다.

3.2 분산 용매 종류 및 건조방법의 영향

Figs. 5와 6에 에탄올로 세척 후 건조하기 전에 셀룰로오스 비즈를 분산시킨 용매의 종류 및 건조 방법이 건조된 비즈의 분산 특성에 미치는 영향을 광학현미경 및 SEM으로 관찰한 결과를 나타내었다. 셀룰로오스 비즈는 안쪽 바늘의 내경이 다른 세 종류의 동축 바늘을 사용하여 2% 농도의 셀룰로오스 용액을 10.0 psi의 공기압으로 분사하고 초산 용액에서 고형화한 후 에탄올로 세척하여 제조하였다. 비즈의 분산성을 향상시키기 위해서 에탄올로 세척 후, 아세톤 또는 헥산으로 용매 치환하여 분산시켰다. 또한, 건조 방법의 영향을 평가하기 위해서 아세톤으로 용매 치환한 셀룰로오스 비즈를 기건시키거나 열풍 건조기에서 건조하였다.

아세톤에 분산시킨 후 열풍 건조(Fig. 2와 Figs. 5-A, D,G)하면 기건한 경우(Figs. 5-B,E,H 및 Figs. 6-A, C,E)와 비교해서, 비즈 입자들 사이의 응집이 증가하여 응집체 크기가 커진 것이 관찰되었다. 즉, 고형화된 셀룰로오스 비즈를 아세톤에 분산시킨 경우에 기건시켜서 천천히 건조시키는 것이 입자들의 분산에 더 유리하다고 판단된다. 유기 용매에 비즈 입자들을 분산 후 건조를 하면, 비즈 입자들 사이에 존재하는 용매들이 증발하면서 표면장력에 의해서 입자들이 서로 가깝게 이동을 하게 된다. 60℃에서 열풍 건조를 수행한 경우에 상온에서 기건시킨 경우보다 유기 용매가 빠르게 증발하고 입자들의 이동속도가 증가하여 입자들 사이의 응집이 증가되었다고 사료된다.

셀룰로오스 용액이 분사되는 바늘의 내경이 작아질수록 셀룰로오스 비즈 입자 개개의 크기는 작아졌고, 입자들 사이에 응집되는 경향은 더 증가한 것으로 나타났다 (Fig. 2와 Figs. 6-A,C,E). 입자 크기가 작아졌기 때문에 응집되는 경향이 향상되어도, 바늘이 내경이 작아질수록 최종 입자(응집체)의 크기는 감소하는 것으로 관찰되었다(Figs. 5와 6). 비즈 입자 크기가 작아지면 밀도가 균일하다는 가정하에 비즈 입자의 무게가 감소하게 된다. 건조 시, 용매의 표면장력에 의해서 두 입자가 가까워질 때, 입자 무게가 감소할수록 입자의 이동이 용이해지고, 결과적으로 입자들 사이의 응집은 증가되었다고 사료된다.

아세톤 대신에 헥산으로 용매 치환 후 기건한 경우(Figs. 5-C,F,I와 Figs. 6-B,D,F)에 비즈 입자들의 분산이 향상된 것으로 나타났다. 가장 내경이 작은(0.3 mm) 동축 바늘을 사용하여 제조한 경우(Fig. 6-F)에도 일부 응집된 입자들이 관찰되었으나, 대부분의 비즈 입자들은 잘 분산된 것으로 관찰되었다. 20℃에서 아세톤의 표면장력은 25.20 mN/m이고 n-헥산의 표면장력은 18.43 mN/m이다.16) 헥산의 표면장력이 아세톤보다 낮아서 건조 시 입자들 사이에 존재하는 용매에 의한 비즈 입자들의 상호작용이 약해지게 되고, 이에 따라 헥산에 분산하여 건조 시킨 경우에 비즈들의 분산이 향상되었다고 사료된다. 셀룰로오스 비즈를 고형화하고, 세척 후에 표면장력이 낮은 용매에 분산시켜 상온에서 서서히 기건시키는 것이 비즈 입자들 사이의 응집을 억제하고 분산성을 향상시키는데 도움이 된다고 판단된다.

Fig. 7에 셀룰로오스 용액이 분사되는 동축 바늘 안쪽 바늘 내경과 분산 용매 종류, 건조 방법이 건조된 셀룰로오스 비즈의 입자 크기 분포와 평균 입자 크기에 미치는 영향을 나타내었다. 아세톤으로 치환 후 열풍 건조 또는 기건 시킨 셀룰로오스 비즈의 경우 동축 바늘 내경에 따라 40-300 μm의 크기 범위를 가지고 있었다. 헥산으로 치환 후 기건한 경우에 30-150 μm 범위의 크기를 가져, 아세톤으로 용매 치환 후 기건한 비즈보다 평균 입자 크기가 작은 비즈를 제조할 수 있었다. 셀룰로오스 용액을 분사하는 노즐의 내경이 0.3 mm인 경우에, 용매 종류가 평균 입자 크기에 미치는 뚜렷한 영향은 관찰되지 않았다. 그러나, 바늘의 내경이 0.6 mm 이상에서는 헥산에 분산시켜 건조한 경우에 입자 크기가 더 작은 비즈가 제조되었다. 이는 친수성이 강한 습윤 셀룰로오스 비즈가 아세톤 용액보다 소수성이 강한 헥산 용액에서 수축이 더 많이 발생했다는 것을 의미한다. 이 이유에 관해서는 추후에 연구를 진행할 예정이다.

4. 결 론

동축 바늘을 이용한 스프레이 법에 의해서 500 μm 이하의 입자 크기를 가지는 셀룰로오스 비즈를 제조하는 기술을 개발하기 위해서, 동축 바늘의 내경 및 공기압, 건조 방법들이 비즈의 크기 및 분산에 미치는 영향을 탐색하여 다음과 같은 결론을 도출했다.

1) 2% 농도의 셀룰로오스 용액과 동축 바늘을 이용한 스프레이 방법에 의해서 30-250 μm 범위를 가지는 셀룰로오스 비즈를 제조할 수 있었다. 셀룰로오스 비즈의 입자 크기는 동축 바늘 내경을 작게 하고 공기 압력을 높일수록 작아졌다. 동축 바늘 내경과 공기 압력을 조정해서 셀룰로오스 비즈의 입자크기를 제어할 수 있을 것으로 판단된다.

2) 셀룰로오스 비즈를 초산용액에서 고형화 후, 치환시키는 용매의 종류 및 건조 방법과 제조된 비즈의 입자 크기가 건조된 셀룰로오스 비즈의 분산성에 영향을 미쳤다. 제조된 비즈의 입자 크기가 작을수록 비즈의 분산성이 낮았다. 또한, 비즈의 분산성은 표면장력이 낮은 용매에 분산시키고, 상온에서 서서히 건조시키는 방법을 선택하여 향상시킬 수 있다고 판단된다.