1. 서 론

2. 재료 및 방법

2.1 공시재료

2.2 대나무 유기용매 리그닌 추출

2.3 전기방사 용액 제조 및 섬유 방사

2.4 리그닌/PEO 용액 특성 평가

2.5 전기방사 특성 평가

3. 결과 및 고찰

3.1 리그닌/PEO 용액 특성

3.2 전기방사 특성

4. 결 론

1. 서 론

리그닌(lignin)은 셀룰로오스 및 헤미셀룰로오스와 함께 목질계 바이오매스를 구성하는 주요 성분으로, 목재의 약 20–30%를 차지하는 페놀성 천연 고분자이다.1,2) 리그닌은 주로 펄프·제지 공정의 부산물인 흑액에 다량 함유되어 있으며, 목재 펄프 및 바이오리파이너리 산업에서 매년 약 5천만 톤 규모로 배출되고 있다.3) 그러나, 리그닌은 복잡한 화학적 구조로 인해 전체 생산량의 약 98–99%가 공정 에너지 생산을 위한 연료로 소각되며, 극히 일부만이 콘크리트 첨가제 등으로 활용되고 있다.4) 리그닌은 높은 열안정성, UV 차단효과, 항산화 효과, 강한 기계적 물성 등의 특성뿐만 아니라,5) 소수성(hydrophobic)을 지녀 석유계 고분자와의 상용성이 우수하다는 장점이 있다. 따라서, 리그닌은 친환경 복합소재, 바이오 플라스틱, 탄소섬유, 기능성 화장품, 접착제 및 이온 배터리, 연료 전지, 슈퍼커패시터 등의 전자 소재와 전기방사를 통한 리그닌 나노섬유 등 다양한 분야에서 활용 가능성이 높다.6,7,8,9,10,11)

전기방사는 높은 전기장을 이용하여 균일한 직경의 마이크로 또는 나노 단위의 섬유를 제조하는 기술로, 높은 표면적과 기공도가 요구되는 멤브레인, 흡착제, 전기·전자 재료의 분리막 등에 주로 활용된다. 리그닌은 주로 디메틸포름아마이드(dimethylformamide, DMF), 디메틸아세트아마이드(dimethylacetamide, DMAc), 디메틸설폭사이드(dimethyl Sulfoxide, DMSO) 등과 같은 유기용제에 용해된 상태에서 전기방사 공정을 통해 나노 복합 섬유로 제조된다.12) Hararak(2023)13)은 아세톤 가용성 침엽수 크라프트 리그닌(AcSL)을 DMSO에 2:1의 부피 비율로 용해한 후 전기방사하여 1.12~1.46 μm 범위의 직경을 가지는 섬유를 제조한 바 있다. 전기방사 섬유의 직경과 방사성에 영향을 미치는 가장 중요한 특성 중 하나는 방사 용액의 점도로, 점도가 지나치게 낮거나 높으면 비드가 형성되거나, 굵은 섬유 직경, 섬유 끊김과 같은 불안정한 분사가 발생될 수 있다. 일반적으로 리그닌을 단독으로 활용하여 전기방사할 경우, 리그닌의 이질적 구조, 낮은 분자량과 점도로 인해 섬유 형성이 어려우며, 45 wt% 이하의 농도에서는 섬유형성이 불가능한 것으로 보고되고 있다.14,15) 또한, 리그닌의 고형분 함량을 높여 전기방사하는 경우 섬유의 직경이 1 μm 이상으로 증가하는 경향이 있어, 폴리에틸렌 옥사이드(polyethylene oxide, PEO), 폴리비닐 알코올(polyvinyl alcohol, PVA), 폴리아크릴로니트릴(polyacrylonitrile, PAN), 셀룰로오스 등과 같은 수용성 폴리머와 혼합함으로써 점탄성 특성과 전기방사성을 개선할 수 있다.16) 유기용매 리그닌과 PEO를 DMF에 용해하여 전기방사한 Wang(2013)15)의 연구에서 PEO의 첨가로 인해 방사 용액의 점도와 방사성이 크게 향상되었으며, PEO를 리그닌 대비 1–10 wt% 범위로 첨가하였을 때 약 1 μm 직경의 매끄럽고 비드 없는 나노섬유가 제조되었다. Aslanzadeh(2016)17)는 무황(Sulfur-free)의 침엽수 리그닌과 PEO를 DMF에 용해하고 PEO의 분자량과 부피 분율이 전기방사 나노섬유의 형태에 미치는 영향을 분석한 결과, 전기방사에 사용된 전기장이 증가함에 따라 섬유의 직경과 비드 크기가 감소하고, 비드의 종횡비는 전기장과 PEO 분자량과 농도가 증가함에 따라 높아진다고 보고하였다. 또한, Devadas(2021)19)은 리그닌 유형에 따른 전기방사 섬유 특성 평가를 위해 DMF에 상업용 low sulfonated lignin(LSL) 및 alkali kraft lignin(AL)을 폴리(아크릴로니트릴-코–메틸 아크릴레이트)(Poly(acrylonitrile-co-methyl acrylate), PAN-MA)에 1:1 비율로 혼합하여 비교한 결과, 리그닌 함량이나 유형과 관계없이 PAN-MA 농도가 혼합물의 점도를 결정하며, 비드 생성이나, 끊어지는 섬유 없이 매끄러운 형태의 전기방사 나노섬유를 생산하기 위한 최소 점도 임계값은 ~ 300 cP로 밝혀졌다. 또한, LSL의 경우 PAN-MA와의 호환성이 좋지 않아 AL이 함유된 용액이 LSL보다 더 균일하게 분산되며, 용해성과 혼화성이 우수하여 고품질 리그닌 기반 전기방사 나노섬유가 제조된다고 보고하였다. 이처럼 많은 연구를 통해 리그닌 기반 전기방사 공정에서 수용성 고분자 혼합량에 따른 방사 용액의 점도, 리그닌 유형 및 추출방법은 섬유 직경 및 형태, 섬유 가공성에 영향을 미치는 주요 요인으로 알려져 있다.12,14,18)

현재까지 침엽수 및 활엽수 기반의 크라프트 혹은 유기용매 리그닌을 활용한 나노 섬유 제조에 관한 연구는 활발히 진행되고 있으나, 대나무 유기용매 리그닌에 대한 연구는 부족한 실정이다. 목질계 바이오매스는 수확까지 비교적 오랜 시간이 소요되는 반면, 비목질계 바이오매스 자원인 대나무는 빠른 생작 속도와 짧은 생산 주기로 인해 단기간 내에 수확이 가능하다. 이에 따라, 대나무 리그닌은 보다 안정적으로 지속 가능한 소재로서 목재 펄프의 대안으로 주목받고 있다. 따라서, 본 연구에서는 리그닌 나노섬유 제조를 위해 침엽수 크라프트 리그닌과 대나무 유기용매 리그닌을 PEO와 혼합하였으며, 전기방사에 영향을 미치는 중요한 매개변수 중 하나인 전기방사 용액의 점도를 조절하기 위해 PEO 첨가량을 달리하였다. 리그닌 유형 및 리그닌/PEO 혼합물의 점도가 전기방사성 및 섬유 직경에 미치는 영향을 평가하고, 이를 통해 바이오매스를 활용한 새로운 섬유 소재 개발 가능성을 확인하고자 하였다.

2. 재료 및 방법

2.1 공시재료

침엽수 크라프트 리그닌(SL)은 StoraEnso® (LineoTM Classic Lignin, Kotka, Finland) 로부터 구입하였으며, 대나무 유기용매 리그닌(BL)은 국립산림과학원 진주 산림바이오소재연구소에서 제공받은 대나무(Phyllostachys bambusoide)를 원료로 실험실에서 직접 추출하였다. 대나무는 절(node)과 절간(internode)을 구분한 뒤, 길이 55(±5) × 폭 10(±3) × 두께 7(±3) mm로 절단하고, 대나무 절을 원료로 사용하였다. 유기용매 펄프화법을 통해 리그닌을 추출하기 위해 글리콜 에테르(Pure grade, Sigma Aldrich Co., USA) 및 95% 황산(Extra pure grade, Daejung Chemicals & Metals, Korea)을 사용하였다. 분자량이 600,000인 Poly(ethylene oxide)(PEO)는 Sigma Aldrich로부터 구입하였으며, 리그닌/PEO 전기방사 용액 제조를 위해 99.9% N,N-Dimethylformamide(DMF, special grade, SAMCHUN chemicals, Korea)를 용매로 사용하였다.

2.2 대나무 유기용매 리그닌 추출

대나무 유기용매 리그닌을 추출하기 위해 글리콜에테르와 증류수를 1:1의 부피비로 균일하게 혼합하여 약액을 제조한 후, 전체 약액에 0.4 M 농도의 황산 촉매를 첨가하였다. 2 L 삼각 플라스크에 전건 상태의 대나무 칩 300 g과 약액을 1:3 (wt/wt)의 비율로 혼합하여 약 12시간 동안 침지하였다. 이후, 진공펌프를 이용하여 감압상태로 기포를 완전히 제거해 칩 내부로 약액이 충분히 침투되도록 하였다. 펄프화 반응은 고압 증기 처리 장치(autoclave)를 사용하여 120°C에서 60분 동안 수행되었으며, 반응이 완료된 후 흑액을 분리하였다. 분리된 흑액의 초기 pH는 pH 2–3 범위였으며, 이를 물과 1:4 (vol/vol) 비율로 희석하여 리그닌이 충분히 응집되도록 약 30분간 교반하였다. 응집된 리그닌 여과를 위해 고압 필터프레스를 이용하였으며, 시료 공급 펌프의 압력을 1.5–2 bar로 조절하여 1차 탈수를 진행하였다. 이후, 15 bar 이상의 가압 공정을 통해 2차 탈수를 진행하였으며, 여과포에 압착된 리그닌을 분리하여 105°C에 3시간 건조하였다. 추출된 대나무 리그닌과 상업용 크라프트 리그닌의 성상과 물성은 각각 Fig. 1 및 Table 1에 비교하여 제시하였다.

Table 1.

Chemical properties of different lignin sources used for electrospinning

| Mn (g/mol) | Mw (g/mol) | PDI | Purity (%) | Ash (%) | |

| Softwood kraft lignin (SL) | 3116 | 7677 | 2.46 | 93.6 | 1.2 |

| Bamboo organosolv lignin (BL) | 3368 | 6119 | 1.82 | 84.7 | 0.6 |

2.3 전기방사 용액 제조 및 섬유 방사

전기방사 용액 준비를 위해 리그닌, PEO 및 DMF를 Table 2에 명시된 비율에 따라 혼합하였다. 혼합된 용액은 바이알에 담아 단단히 밀봉한 후, 70°C의 중탕 상태에서, 600 rpm으로 2시간 동안 교반하여 리그닌/PEO가 DMF에 완전히 용해되도록 하였다.

Table 2.

Composition of electrospinning solutions prepared with different ratios of PEO, lignin and DMF

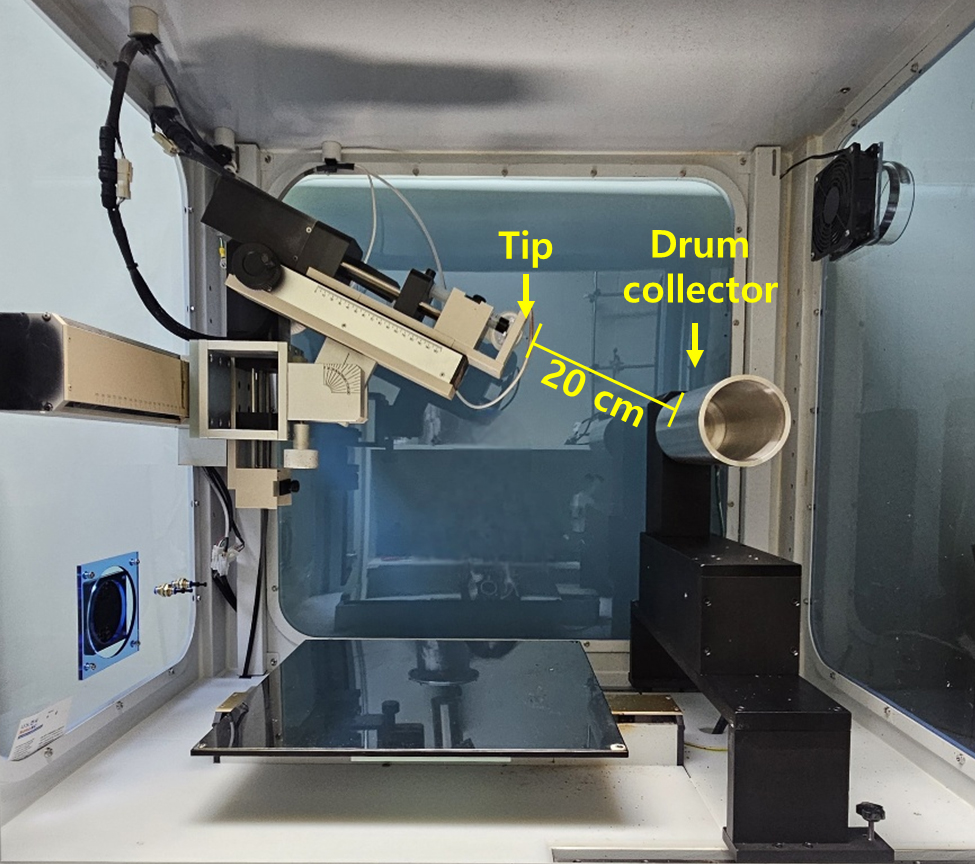

전기방사를 위해 Fig. 2에 이형지가 감긴 원통형 수집기(drum colleter)를 주사기 팁과 20 cm 간격으로 수평 배치하였으며, 방사 전압은 20 kV로 고정하였다. 리그닌/PEO 용액은 직경 23 G의 팁이 장착된 12 mL 용량 주사기에 적재되었으며, 23°C 및 RH 30% 조건에서 주사기 펌프를 이용해 1 mL/h의 일정 속도로 방사를 진행하였다. 방사된 섬유는 콜렉터 상에 1시간 또는 6시간 동안 수집되었다.

2.4 리그닌/PEO 용액 특성 평가

리그닌과 PEO 혼합 비율에 따른 용액 점도를 비교하기 위해 5 mm의 평행 평판(parallel plate, PP)이 장착된 회전형 레오미터(Anton-Paar MCR 102e, Austria)를 사용하여 10 s–1의 전단 속도로 점도(cP)를 분석하였다.

2.5 전기방사 특성 평가

섬유 직경 분석은 가속 전압 5.0 kV로 설정된 전계 방출 주사 전자 현미경(FE-SEM; Hitachi SU8220, Japan)을 이용하여 수행되었으며, 섬유 시트 표면을 1500배율 및 5000배율로 관찰하였다. 약 200개의 섬유 직경을 측정하여 평균 값을 산출하고, 이를 바탕으로 평균 섬유 직경 분석하였다. 또한, 섬유 직경의 균제도는 식 1에 따라 계산하였다.20)

CV : Coefficient of variation

SD : Standard deviation (±SD)

AD : Average diameters for each fiber

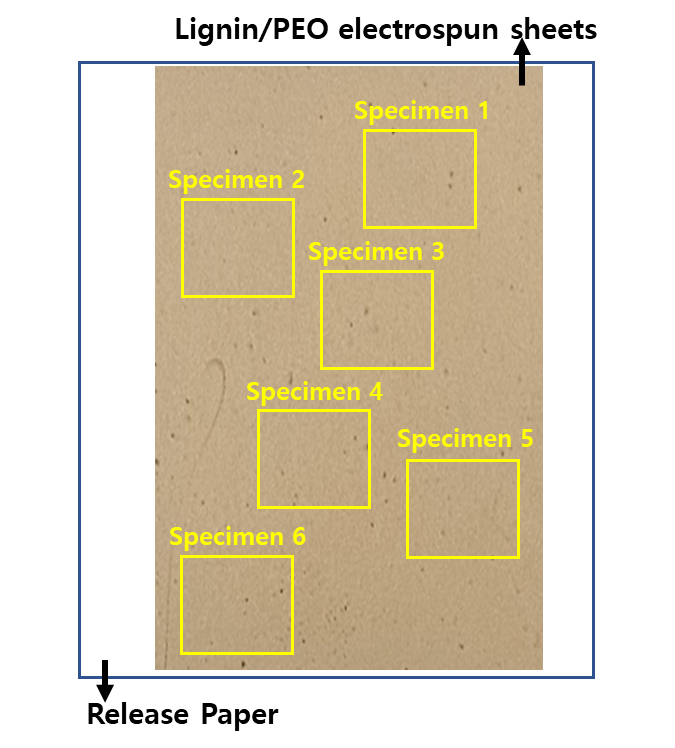

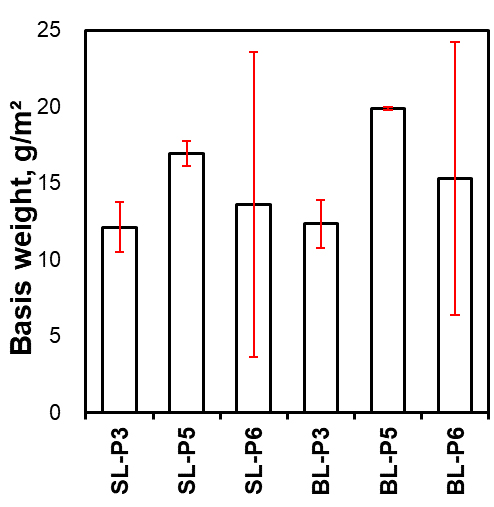

Fig. 3에 나타낸 바와 같이, Liginin/PEO 용액의 점도가 전기방사성에 미치는 영향을 평가하기 위해 길이 30 cm × 폭 21.5 cm 크기의 이형지에 방사된 Lignin/PEO 시트에서 30 mm × 30 mm 크기의 시편을 무작위로 선정하였다. 선정된 시편의 유효 면적 내에서 ISO 536 표준에 따라 평균 평량과 표준편차를 분석하였다.

3. 결과 및 고찰

3.1 리그닌/PEO 용액 특성

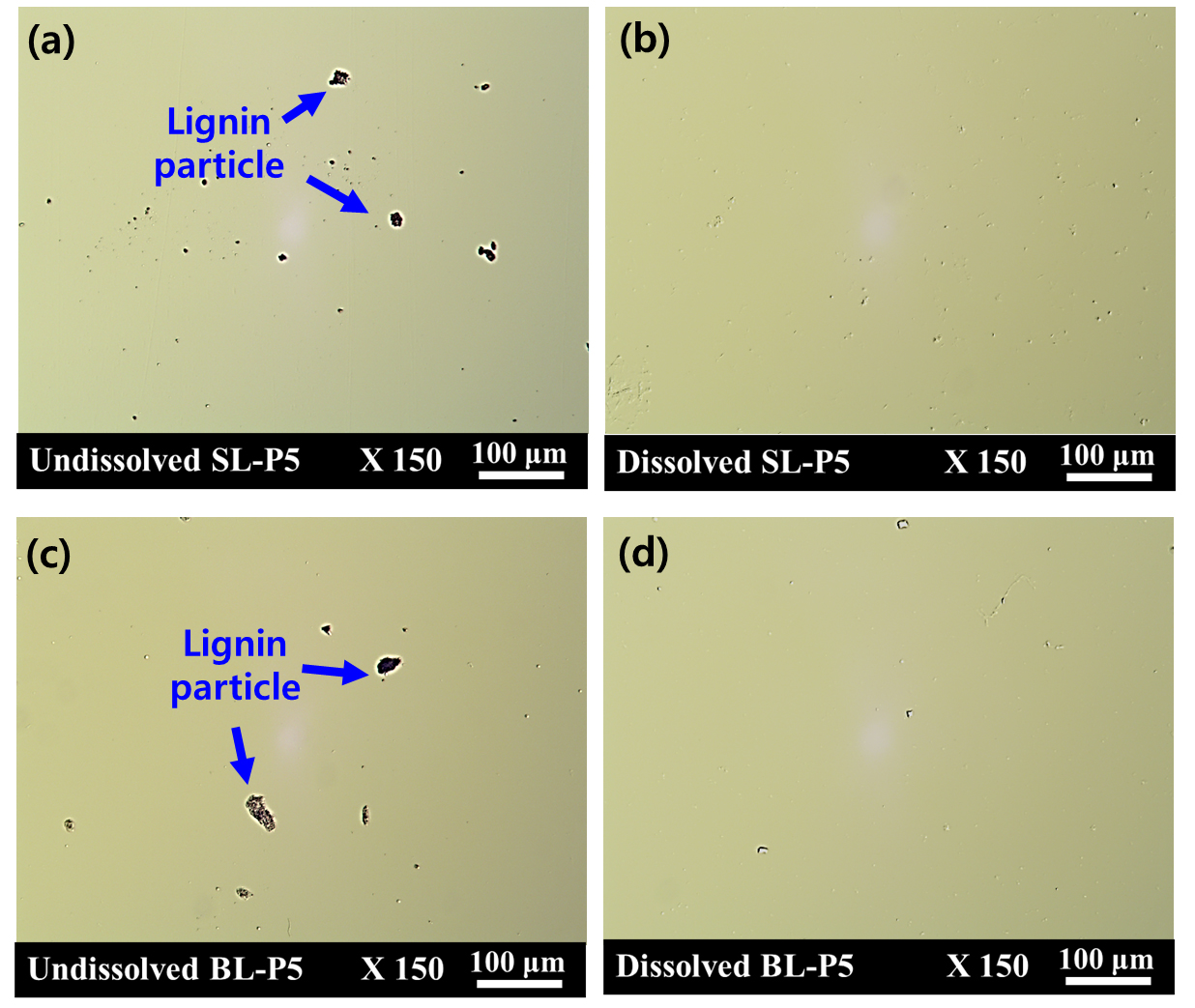

침엽수 리그닌(SL)과 대나무 리그닌(BL) 기반 리그닌/PEO 혼합물의 용해 전후 현미경 관찰 결과를 Fig. 4에 나타냈다. 미용해 상태(Fig. 4a, c)에서는 두 시료 모두 용액 내에서 리그닌 입자가 용액 내에서 분산된 모습을 보였으며, 용해 후(Fig. 4b, d)에는 SL과 BL 모두 리그닌이 완전히 DMF에 용해되어 입자가 관찰되지 않았다. 이는 리그닌의 종류와 관계없이 DMF에 완전히 용해되어 균일한 용액을 형성함을 나타낸다.

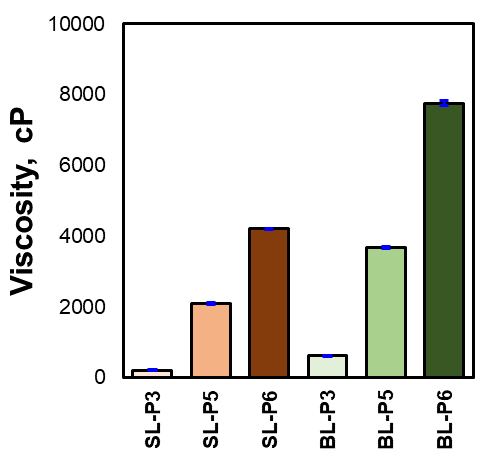

전기방사 공정에서 방사 용액의 점도는 섬유 형성에 직접적인 영향을 미치는 중요한 요소이다.21) 적절한 점도 범위에서는 용액이 원활하게 분사되어 균일한 섬유를 형성할 수 있지만, 점도가 너무 높거나 낮으면 비드(bead)가 형성되거나 섬유가 끊어지는 문제가 발생할 수 있다.22)Fig. 4와 같이 DMF에 완전히 용해된 리그닌/PEO 용해물의 점도를 측정한 결과(Fig. 5), 리그닌의 유형과 관계없이 리그닌/PEO 혼합물의 점도는 PEO 함량이 증가함에 따라 전반적으로 상승하는 경향을 보였다. 이는 PEO가 리그닌에 혼합될 때, 리그닌의 분자 간 상호작용을 방해하여 폴리머의 얽힘을 촉진하고 점탄성 특성을 개선한다는 기존 연구 결과와 일치한다. 침엽수 리그닌(SL)의 경우, PEO 첨가량이 증가함에 따라 점도가 각각 214 cP, 2088 cP 및 4217 cP로 증가하였다. 대나무 리그닌(BL)은 동일한 조건에서 626 cP, 3678 cP, 7758 cP으로 SL보다 더 높은 점도를 나타냈으며. 특히 BL-P6의 경우 가장 높은 점도값을 보였다. 이러한 점도 차이는 Table 1에서 제시된 리그닌 원료의 물성 차이에서 비롯된 것으로 판단된다. SL과 BL의 수평균분자량(Mn)은 각각 3116 g/mol 및 3368 g/mol로 BL이 더 SL에 비해 더 높은 분자량을 가지며, BL의 순도가 85% 이하로 SL에 비해 약 10% 정도 낮게 측정되었다, 이는 대나무 유기용매 리그닌 추출 과정에서 산 촉매를 사용함에 따라 산에 의해 가수분해된 일부 셀룰로오스가 분리되지 못하고 리그닌과 함께 추출되면서 분자량이 높아진 것으로 사료된다. 이러한 결과는 리그닌/PEO 혼합물의 점도는 PEO 함량에 따라 조절이 가능하며, 이는 전기방사 공정에서 균일한 나노섬유 제조를 위한 중요한 공정 변수임을 보여준다. 또한, 리그닌의 종류에 따른 점도 차이는 최종 제품의 물성에도 영향을 미칠 것으로 예상되므로, 목표로 하는 섬유 특성에 따라 적절한 리그닌 선택과 PEO 혼합량 조절이 필요하다.

3.2 전기방사 특성

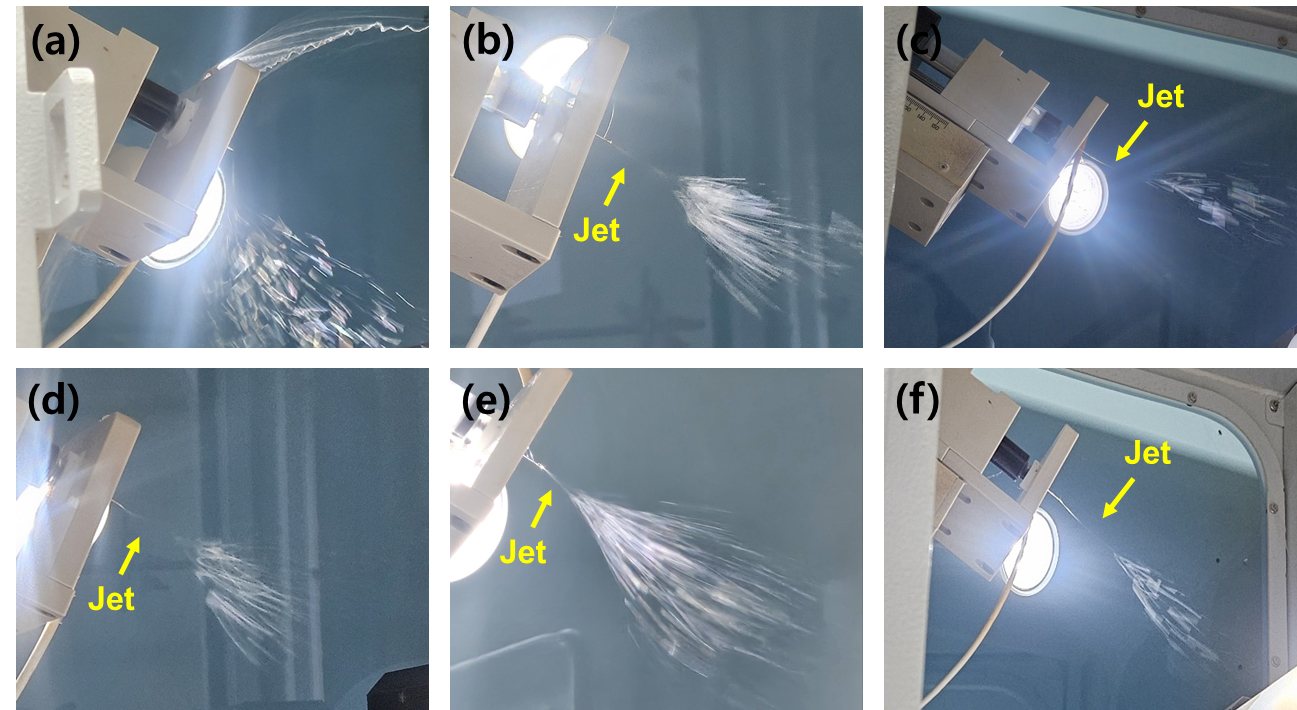

리그닌/PEO 용액 전기방사 시 분사 형태를 Fig. 6에 비교하여 나타냈다. 테일러콘(taylor cone)은 전기방사 공정에서 용액이 노즐 끝단에서 사출되면서 형성되는 원뿔 모양의 액적 구조로, 테일러 콘의 끝단에서 하전된 고분자 용액이 제트(jet) 형태로 방출된다.23) 이 제트는 콜렉터 방향으로 이동하며 연신되고, 용매가 증발하면서 나노섬유가 형성된다. 이 과정은 용액의 농도와 점도, 표면장력, 전도도 등과 같은 물리적 특성뿐만 아니라 전압, 유량, 팁-콜렉터 거리(tip-collector distance, TCD)와 같은 공정 조건에 의해 영향을 받는다.24) 따라서, 안정적인 테일러 콘과 제트 형성은 균일한 섬유 직경과 비드가 없는 나노섬유 제조를 위해 필수적이며, 방사 용액의 적절한 점도를 유지함으로써 분사 안정성을 높일 수 있다.

점도가 가장 낮은 SL-P3(214 cP)의 경우, 낮은 점도로 인해 전기장 하에서 용액의 분자응집력이 부족하여 제트가 형성되지 않고 불안정한 분사가 발생하였다. 반면, 600 cP 이상인 경우 단일 제트가 안정적으로 형성되었으며, 이는 매끄러운 전기방사 나노섬유를 생산하기 위한 최소 점도 임계값 300 cP 임을 언급한 Devadas(2021)19)의 연구결과와 일치한다. 중간점도의 SL-P5(2088 cP) 및 BL-P5(3678 cP)는 특히 높은 분사 안정성을 보였으며, 이러한 결과는 전기방사 공정에서 방사 용액의 적정 점도 유지가 안정적인 테일러콘 및 제트 형성에 중요한 요소임을 시사한다. 또한, 침엽수에 비해 분자량이 높은 대나무 리그닌을 사용하는 경우 낮은 PEO 함량으로도 제트 형성이 가능함을 확인하였다.

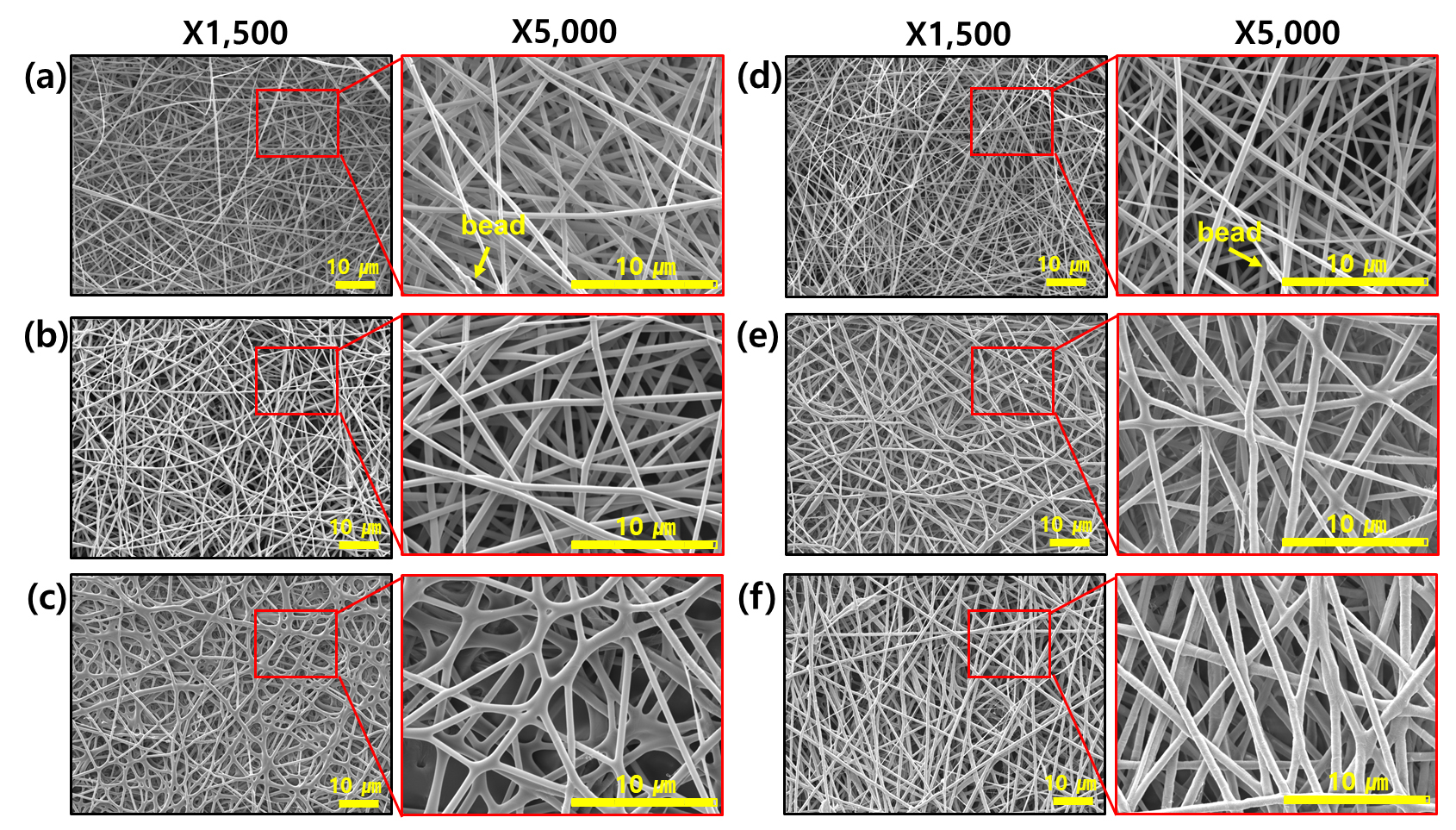

나노섬유의 형태를 SEM으로 분석한 결과(Fig. 7), 리그닌의 유형 및 PEO 함량과 관계없이 전기방사된 나노섬유는 전반적으로 연속적인 섬유 구조를 형성하였으며, 섬유 직경은 용액 내 PEO 함량에 따라 차이를 보였다. 점도가 1000 cp 이하인 SL-P3와 BL-P3에서 일부 비드 성상이 나타났으며, PEO 함량이 증가할수록 섬유 직경이 증가하여 SL-P6 및 BL-P6이 다른 조건에 비해 직경이 크게 관찰되었다. 이는 Ewaldz(2021)22)의 연구결과와 일치한다. 전기방사 용액의 점도는 최종 섬유의 형태와 직경을 결정하는 핵심 인자로써,25) 용액의 점도가 1000 cP 이하일 경우, 고분자 사슬 간 얽힘이 부족하여 비드가 형성되기 쉽다. 반면, 점도가 증가하면 더 굵은 직경의 섬유가 형성되며, 1000–10000 cP 범위의 점도에서는 전기장에 의해 용액의 연신이 효과적으로 이루어져 균일한 직경을 가진 나노섬유가 형성된다.26) 따라서, 목표로 하는 섬유 직경을 균일하게 얻기 위해서는 용액의 점도를 제어하는 것이 중요함을 알 수 있다.

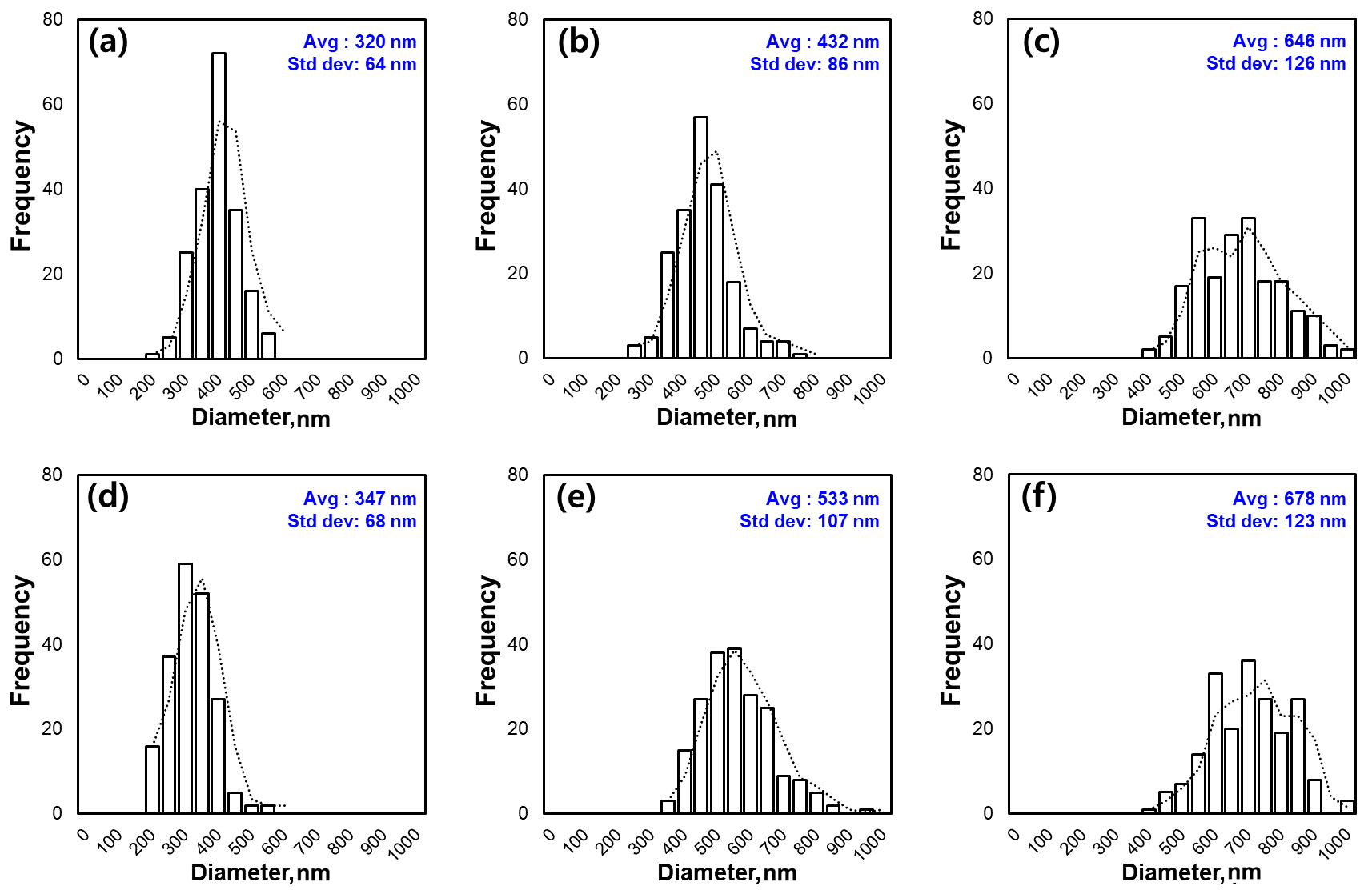

SEM 이미지 분석을 통해 200개의 섬유 직경 분포를 조사한 결과(Fig. 8), 리그닌 유형과 관계없이 PEO 함량이 증가함에 따라 섬유의 평균 직경이 증가하는 경향을 보였다. 침엽수 리그닌(SL) 기반 섬유의 평균 직경은 320 nm, 452 nm, 646 nm로 증가하였으며, 대나무 리그닌(BL) 기반 섬유는 347 nm, 553 nm, 878 nm으로 직경이 증가하였다. 이는 PEO 함량 증가로 인해 용액의 점도가 상승하면서 고분자 사슬 얽힘(chain entanglement)이 강화되어 전기방사 시 더 굵은 섬유가 형성된 결과로 해석된다. 또한, 동일한 PEO 함량 조건에서 BL 기반 섬유는 SL 기반 섬유보다 전반적으로 더 큰 직경을 나타냈다. 이는 리그닌의 분자량과 구조적 특성이 용액의 점도와 전기방사 특성에 영향을 미친것으로 판단된다.19)

섬유 균제도(Fiber Uniformity)는 전기방사 섬유의 직경 분포와 균일성을 평가하는 중요한 지표로, 이는 용액의 점도, 전도도, 표면장력 등의 용액 특성과 전압, 유량, 방사 거리 등 공정 조건에 영향을 받는다. Table 3에 전기방사된 섬유의 균제도 분석 결과, 리그닌의 유형 및 PEO 함량에 따른 뚜렷한 차이는 보이지 않았으며, 균제도를 나타내는 CV 값이 18–20% 범위를 나타냈다. 일반적으로 섬유 균제도가 20% 이하일 경우 균일한 섬유가 형성된 것으로 판단하며,27) 본 연구에서 제조된 리그닌 나노 섬유는 CV 값이 적정 균제도 범위에 속하여 실제 응용에 적합한 수준의 균일성을 가지는 것으로 확인되었다.

Table 3.

Average fiber diameter and uniformity characteristics of electrospun lignin/PEO nanofibers with different PEO contents

| Sample code | Fiber diameter (nm) | Coefficient of variation (%) | |

| Mean | Standard deviation | ||

| SL-P3 | 320 | 64 | 20.2 |

| SL-P5 | 432 | 86 | 19.9 |

| SL-P6 | 646 | 126 | 19.5 |

| BL-P3 | 347 | 68 | 19.7 |

| BL-P5 | 533 | 107 | 20.0 |

| BL-P6 | 678 | 123 | 18.1 |

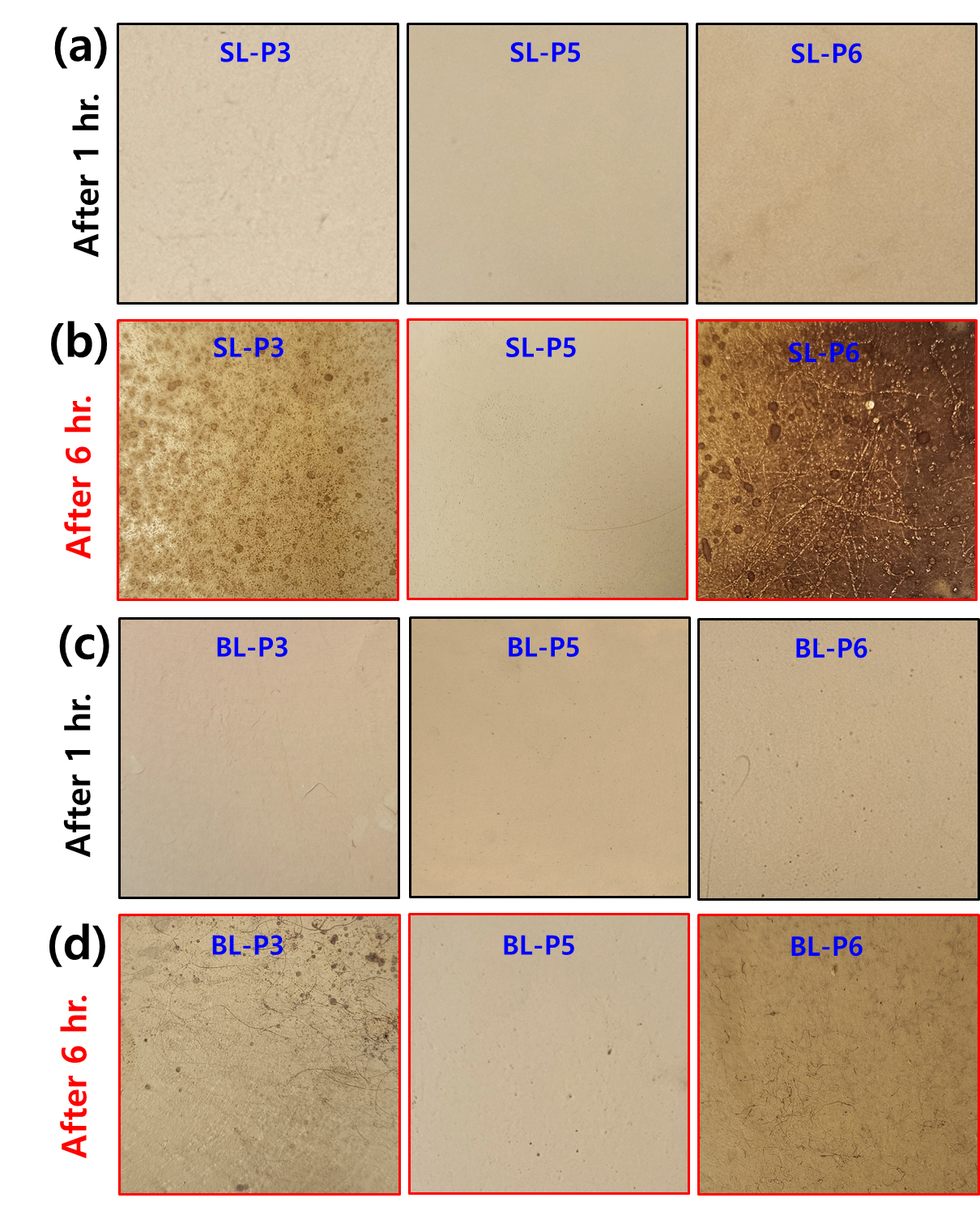

Fig. 9는 전기방사 시간(1 hr 및 6 hr)에 따른 리그닌/PEO 시트의 표면 특성을 관찰한 것이다. 침엽수 리그닌을 사용한 경우, SL-P3은 방사 초기 1시간 동안 비교적 균일한 표면 형상을 나타냈으나, 6시간 경과 후 표면 거칠기가 증가하고 응집 현상 및 불균일 분포가 뚜렷하게 관찰되었다. 반면, SL-P5는 1시간과 6시간 모두 균일한 표면을 유지하며, 색상 변화나 응집 현상 없이 방사 안정성이 가장 우수하였다. 반면 SL-P6은 방사 1시간 경과 시 균일한 표면을 보였으나, 6시간 후 응집 현상으로 인한 색상 변화와 표면 불균일성이 증가하였다. 대나무 리그닌을 사용한 BL-P3, BL-P5 및 BL-P6의 경우에도 1시간 방사 후 전반적으로 균일한 섬유 표면을 나타냈다. 6시간 후에는 침엽수 리그닌과 마찬가지로 BL-P5는 상대적으로 표면이 균일표면을 유지했으나, BL-P3과 BL-P6에서는 표면 응집과 불균일성이 증가하였다. 이러한 결과는 방사 용액의 점도가 낮은 조건(P3)과 높은 조건(P6)에서 전기방사 안정성이 저하됨을 보여준다. 반면, 적정 점도(P5)에서는 균일하고 안정적인 분사가 가능하여, PEO 함량 조절을 통한 점도 최적화가 전기방사 섬유의 방사 안정성 확보에 기여함을 시사한다. 또한, 대나무 리그닌은 침엽수 리그닌보다 전반적으로 더 안정적인 표면 분포를 나타내어 리그닌 종류에 따른 특성 차이를 확인할 수 있었다.

전기방사 시트의 유효면적 내에서 평량 편차를 분석한 결과(Fig. 10), 분사성이 가장 우수한 SL-P5 및 BL-P5는 각각 4.7% 및 0.5%로 낮은 편차를 보였다. 이는 전기방사 공정에서 안정적인 테일러콘과 제트 형성으로 용액이 이형지 표면에 고르게 분사되었음을 나타낸다. 반면, 낮은 점도로 인해 불균일한 방사가 이루어진 SL-P3 및 BL-P3는 약 13%의 비교적 높은 편차를 보였으며, 높은 점도를 가진 SL-P6와 BL-P6은 각각 73% 및 58%로 매우 높은 편차를 기록하였다. 이러한 결과는 용액의 점도가 평량 분포에 크게 영향을 미친다는 점을 시사한다. 적절한 점도(P5)에서는 균일한 섬유 적층으로 평량 분포가 균일하게 형성되지만, 점도가 너무 낮은 경우(P3)에는 불안정한 분사로 인해 불균일한 평량 분포가 나타났다. 또한, 과도하게 높은 점도(P6)에서는 노즐 막힘과 분사 불안정성으로 인해 평량 편차가 크게 증가하였다. 이는 Fig. 9에서 관찰된 시트 표면 관찰 결과와 일치한다. 이를 통해 적정 PEO 함량으로 점도가 최적 범위로 조절될 경우, 방사 안정성과 품질이 우수한 나노섬유 생산이 가능함을 확인하였다. 또한, 분자량이 높은 대나무 유기용매 리그닌을 사용함으로써 침엽수 크라프트 리그닌보다 적은 PEO 첨가로도 목표 점도에 도달할 수 있어 최종적으로 PEO 사용량을 낮출 수 있을 것으로 예상되며, PEO 함량 최적화에 대한 추가적인 연구가 필요하다.

4. 결 론

본 연구에서는 침엽수 크라프트 리그닌(KL)과 대나무 유기용매 리그닌(BL)을 기반으로 나노섬유를 제조하기 위해, 리그닌과 PEO를 다양한 비율로 혼합한 후 전기방사를 수행하였다. 리그닌의 유형과 PEO 함량(3–6 wt%)이 용액의 점도 및 섬유 형성에 미치는 영향을 분석한 결과, PEO 함량이 증가할수록 방사 용액의 점도가 높아졌으며, 분자량이 더 큰 대나무 리그닌 용액은 동일한 조건에서 침엽수 리그닌 용액에 비해 점도가 더 높은 것으로 나타났다. SEM 이미지를 이용한 섬유 직경 분석에서는 리그닌 유형과 관계없이 섬유 직경이 PEO 함량에 따라 증가했으며, 직경은 320~878 nm 범위로 측정되었다. 동일한 PEO 농도에서 대나무 리그닌 기반 섬유는 침엽수 기반 섬유보다 직경이 더 크게 나타났으며, PEO 함량이 5 wt% 이상일 때, 균일하고 비드가 없는 나노섬유가 형성되었다. 섬유의 균제도 분석 결과, 모든 시료는 변동계수(CV) 값이 18~20% 범위로, 허용 가능한 균제도를 보였다. 또한, 평량 분포 분석을 통해 두 리그닌 유형 모두에서 PEO 함량이 5 wt%일 때 안정적인 방사가 가능함을 확인하였다. 특히, 분자량이 높은 대나무 유기용매 리그닌을 사용할 경우, 침엽수 리그닌 대비 PEO 사용량을 줄일 수 있을 것으로 기대된다.